发动机悬置的动刚度与阻尼特性研究

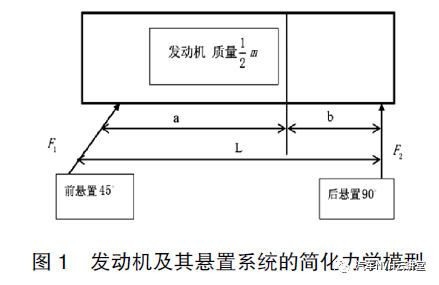

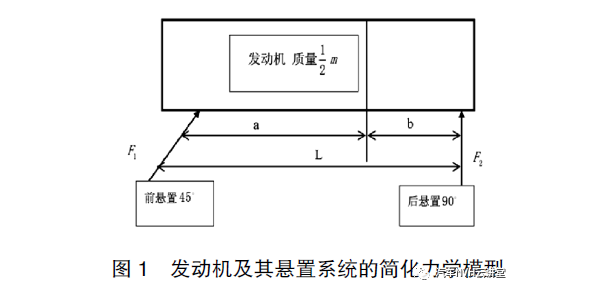

摘 要:文章针对某公司生产的混合动力客车在怠速工况下地板振动过大的问题,主要进行了以下研究:首先,对试验车辆所配置橡胶悬置进行动态刚度和迟滞角测试:使用MTS 电液伺服激励模拟系统,对发动机前、后悬置进行了30-100Hz 频段内的加载试验。采集位移、力随时间的变化数据,采用几何作图方法,绘制了迟滞回线,进而计算得到发动机前、后悬置的动刚度与滞后角,再绘制前、后悬置动刚度与滞后角随频率变化的曲线。然后,基于单自由度系统隔振原理,对该发动机前、后悬置动刚度与滞后角的曲线进行隔振性能分析。最后,针对试验车辆前悬置振动传递率较大的问题,通过对模型中各参数对悬置传递率的影响进行分析,初步提出了一种悬置优化方法,解决了该车辆地板振动过大的问题。关键词:发动机悬置系统;滞后角;动刚度;迟滞回线;单自由度隔振前言车辆NVH 性能也因此越来越受到重视,而发动机是汽车的动力源,也是造成整车振动的最主要的原因之一。如果发动机振动得不到良好的控制,便会使得车身和其他零部件产生强烈的振动和噪声,使乘员感到不适,甚至损坏发动机及其他零件。因此,利用发动机悬置系统控制汽车振动己成为汽车行业的一个重要课题。本文以某大客车的发动机的前、后橡胶悬置系统为研究对象,通过试验手段对其动刚度及滞后角特性进行了探究,对其隔振性能进行了分析并提出了改进方案。1 实验方案悬置的动刚度和阻尼特性主要受四种因素的影响:预载荷、动态载荷幅值、激励频率以及温度[1]。1.1 预载荷的确定发动机动力总成安装在悬置上,不工作时,发动机动力总成对悬置作用一个力,称为预载荷。本论文利用MTS 激振器对悬置施加力,模拟该预载荷。首先简化了发动机及其悬置系统,如图1 所示。

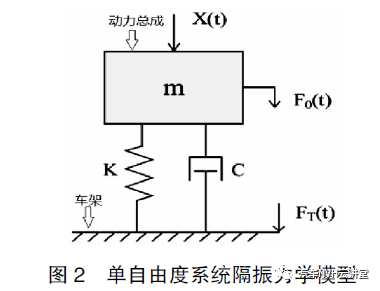

利用理论力学的知识计算得到:F1=1772N,F2=2679N ,所以在试验时,MTS 电液伺服激振系统对前悬置施加的预载荷为1772N,对后悬置施加的预载荷为 2679N。1.2 位移幅值本实验通过直接测量怠速情况下悬置上下两端加速度信号再经过两次积分得到悬置的动态位移幅值。测量得到的振动信号中不可避免地含有直流分量和高频噪声。时域两次积分方法会产生影响结果的趋势项,误差会放大甚至发生畸变。频域两次积分法存在低频敏感的缺点和失真的可能性。因此,参考文献[2],利用频域-时域混合积分的方法,计算得到各转速下的悬置的动位移幅值。以650rpm 为例计算得到发动机左后和右后悬置的动位移曲线:后悬置振动位移在0.5mm 位置处,所以确定在30-70Hz 范围内MTS 激励系统对前悬置加载加载位移幅值为0.5mm,而在高频时由于发动机实际的振动幅值变小,所以在 72.5-100Hz 内的加载位移幅值取0.3mm。同理,对于计算得到前悬置在低频时的振动位移幅值为1.6mm,所以确定在30-70Hz 范围内MTS 激励系统对前悬置加载位移幅值为 1.6mm,而在高频时由于发动机实际的振动幅值变小,所以在72.5-100Hz 内的加载位移幅值取1mm。1.3 激励频率对于发动机悬置所受到的激励来说,主要考虑的是发动机气缸内点火燃烧、曲轴输出的脉冲扭矩的激励频率。f= 2ni/60τ (1)该发动机是六缸四冲程,其中:f 为发动机激励频率(Hz),n 为发动机转速(r/min ),i 为发动机缸数;τ 为冲程数,取4。发动机怠速转速为600r/min,于是频率的起点值为30Hz。之后,按照每50r/min 为间隔,来计算得到一系列频率值,对这些频率点进行测量。1.4 发动机悬置动刚度和阻尼测试方案1.4.1 前悬置的实验方案(1)将前悬置装到钢质基座上,进行预紧。(2)MTS 预热 5min 后缓慢加载到预载荷1772N,以振幅 1.6mm,频率 30Hz正弦信号激振 60s,卸载,重复步骤。(3)将试件缓慢加载到预载荷1772N。在30-72.5HZ 频率范围内,以振幅1.6mm,按2.5Hz 等间距的正弦信号分别对悬置激振10s,且每个频率下试验进行两次,采集作用在悬置上的力和位移关于时间的数据。(4)在72.5-100HZ 频率段内,以振幅 1mm,按照2.5Hz等间距的正弦信号分别对悬置激振10s,且每个频率下试验进行两次,采集作用在悬置上的力和位移关于时间的数据。以此类推,得到后悬置实验方案。2 单自由度主动隔振系统分析将发动机悬置简化为弹簧-阻尼系统,如图2 所示,来讨论单自由度系统隔振原理[1][3]。

假设发动机激励为,发动机振动时,传到车架上的力(称传递力)FT为:

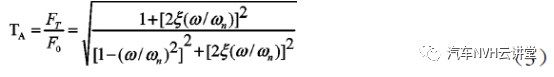

力的传递率为激励力与传递力的比值TA:

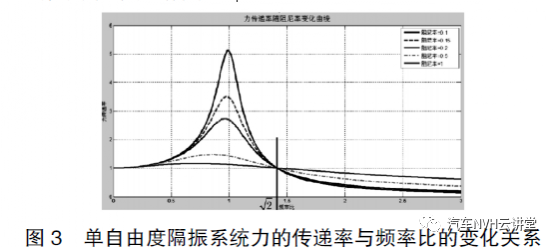

其中为系统的无阻尼固有频率, 为粘性阻尼比。TA表示了隔振效果的程度大小。值越小表示传递到车架上的力越小,隔振效果越好。一般认为其值小于1时,才起到隔振效果。令频率比为 ,力的传递率与频率比的关系如图3 所示:

(1)当激励频率很低时,TA=1,悬置基本静止不动,隔振元件基本不起隔振作用。(2)不论阻尼比为何值,TA 只当频率比λ> 时,即TA>1 时,才有隔振效果,此区间称为隔振区。在这个区间内,传递率随频率比λ 的加大而减小。但需要注意的是频率比λ 增大,就意味悬置设计得很软,刚度小,静位移较大,意味着系统稳定性也会降低。(3)当λ>5 时,TA变化不明显。实际设计,频率比λ常取在2.5-4.5 之间。(4)当λ< 时,阻尼比的值增大可减小TA 值,特别在共振区λ=0.8-1.2 时尤为明显。(5)当λ>>1 的时,阻尼比过大反而会使TA值增大。单从隔振考虑似乎应尽量减小阻尼。但为了使机器起动和停车通过共振区时不至于产生过大的振幅,以及避免由于外界扰动和冲击时机器设备生产大幅值的自由振动,仍需要有一定的阻尼以抑制振幅。(6)当激励频率处于系统共振区λ=0.8-1.2 时,传递率的大小主要取决于阻尼比。在实际的应用中,阻尼比一般在0. 05-0.2 范围内选取。这样有两个好处:1)使机器在起动和停车过程经过共振区时的振幅峰值不至于过大;2)在λ> 隔振区内,又不会使隔振性能下降很多,兼顾了两方面的要求。3 数据处理与分析

首先,以后悬置30Hz第一次试验的迟滞回线(如图4)为例,计算该工况下后悬置的动刚度和迟滞角。根据文献[4][5]中的公式:

计算得到各频率下的动刚度、滞后角。3.1 后悬置的数据处理与分析图5 给出了后悬置动刚度和迟滞角随频率变化的曲线合成图。

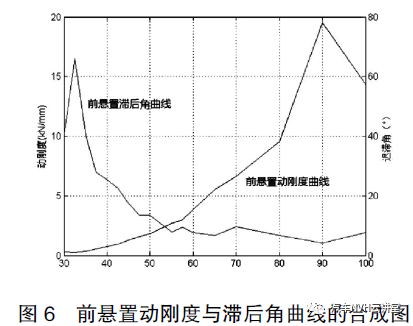

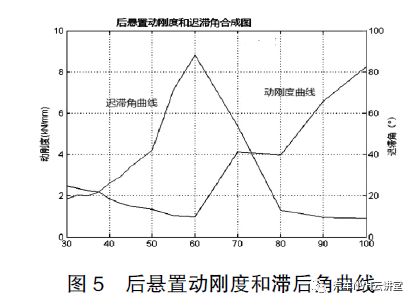

后悬置在30-45Hz 范围内,曲线呈线性递减,动刚度的值也比较大。此时的动刚度有利于衰减发动机怠速时的振动。30-45Hz 范围内,曲线呈线性递增滞后角的值较小。此时的滞后角特性与理想滞后角特性差距较大,不利于迅速衰减振动。60-100Hz 范围内动刚度非线性趋势明显。大概90-100Hz范围内,动刚度迅速增加,这是橡胶材料硬化的结果。动刚度过大,不符合理想动刚度特性,所以在高频时动刚度特性较差。60-100Hz 频段内滞后角呈递减趋势。尤其是在80-100Hz 频段内滞后角较小,符合理想的迟滞角特性,有利于减小振动的传递率。3.2 前悬置的数据处理与分析图6 给出了前悬置动刚度和迟滞角随频率变化的曲线合成图。

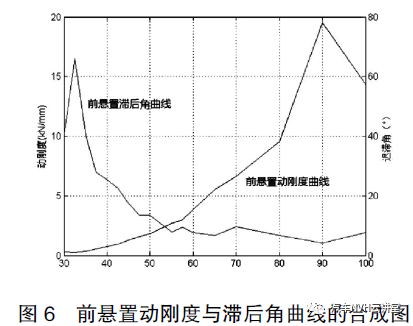

前悬置在怠速工况下(600-900rpm),即激励频率在30-45Hz范围内时动刚度曲线逐渐增加,动刚度较小,不利于衰减振动,是怠速工况下地板振动过大的主要原因。滞后角较大,符合理想的动刚度和迟滞角特性曲线,有利于迅速减小怠速时的振动传递率。发动机处于部分负荷(900-1400rpm)时,即激励频率在45-70Hz 范围内时,发动机前悬置具有很大的动刚度,但是滞后角较小,所以在部分负荷时前悬置的动刚度特性较差,但是滞后角特性比较接近理想滞后角特性。发动机处于加速工况(1400-2000rpm)时,即激励频率在70-100Hz 范围内时,由于频率过高,所以橡胶材料硬化,导致发动机前悬置的动刚度急剧上升,而滞后角很小,此时前悬置的滞后角特性与理想的滞后角特性接近,但是动刚度特性较差。4 结论基于单自由度系统隔振原理,对该大客车发动机前、后悬置动刚度与滞后角的曲线进行隔振性能分析并提出改进的方案:(1)前悬置在发动机怠速时,滞后角曲线良好,动刚度曲线较差,阻尼特性良好,有利于隔振。在高转速时,滞后角较小,隔振性能较好。(2)后悬置在发动机怠速时滞后角较小,动刚度特性较好;阻尼特性较差,不利于降低振动传递率。(3)该客车怠速工况下地板振动量过大的主要原因是前悬置动刚度较小和后悬置迟滞角较小,实践表明:增大前悬置的动刚度和后悬置的迟滞角有效减小了怠速工况下地板过大的振动。作者:凌子红,邹杰,许增满作者单位:(中汽研(天津)汽车工程研究院有限公司,天津 300300)

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告