电动汽车轮毂电机的发展现状和关键技术

1 轮毂电机技术的发展现状

轮毂电机作为电动汽车的主要部件,轮毂电机技术的进步和发展,能够发挥出电动汽车的巨大功能和优势。轮毂电机的使用弥补了传统内燃机上的离合器、变速器等机械零件的不足,能够显著增强机械运行的效率和工作效率,使整车成本明显降低。国外轮毂电机发展相对较早,轮毂电机主要是由美国人罗伯特在20世纪50年代发明的。轮毂电机的研究领域中所占位置最高的就是日本地区,丰田、本田等车型中已经将先进的轮毂电机应用到其中。我国汽车行业,尤其是新能源电动汽车发展较晚,并且已经将电动汽车融入到“863”计划,轮毂电机的研发和系统的应用其基础较为薄弱与国外先进技术相比有很大差距。同时,美国、日本和欧洲等发达的国家,政府部门对于汽车排放尾气要求越来越严格、鼓励新技术的发展等,各大汽车公司都相继投入了大量的人力和物力等,主要用于电动汽车的研发,以推出更多新的产品。由此可见,研发经费或者优惠政策的提出,在推动电动车行业发展方面具有重要作用。

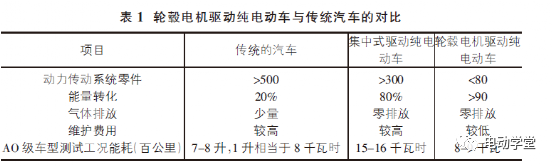

轮毂电机的优点主要包括:如表1所示。

总体来看,集中式的驱动系统在与传统内燃机汽车相对比,其很多地方较为相似。因此,这两种系统具有成本高和控制复杂等不足。分布式驱动系统与集中驱动系统相比,分布式驱动系统的优点主要表现为:节能、经济性高、空间利用率高。从传动效率上看,轮毂电机驱动明显优于轮边电机驱动。

我国轮毂电机发展道路还是比较漫长,由于电机本体设计、电机优化等还不够成熟,其范围使用较小。控制系统的研发有很多基础,产品也满足了电动汽车的要求。但在散热方面其研究还不够深入,油冷方面的研究相对较少。国内轮毂电机发展并不成熟,还需与国际接轨,全面提升轮毂电机研发、生产、技术应用的水平。

2 电动汽车轮毂电机基本结构和关键技术分析

2.1 电动轮毂电机基本结构设计

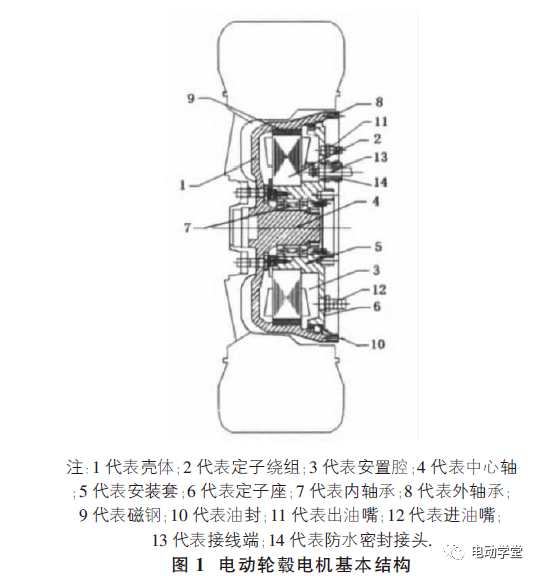

由图1 可以得知,本文所设计的轮毂电机结构,其一侧端面处于密封状,壳体(1)上设置了安装孔,主要与汽车轮辋相互搭配。壳体运用紧固件将其安装在汽车轮辋内侧端。另外一端壳体内腔处于敞开的状态,并运用硅钢片和定子绕组进行相互缠绕,断面上也设有安装孔,将紧固件安装在车轮辋内侧中,壳体敞开端通过形成内腔,中间轴(4)和安装套(5)在通过内轴承(7)安装到电机轴之上,外轴承(8)在安装到壳体内表面,定子安装到定子座(6)。定子座和壳体内腔之间形成了安置腔,腔内有磁钢(9)。壳体径向圆周处有若干个瓦片状磁钢,磁钢也与定子绕组保持相互对应,定子在安装到定子座的安装套之上,两套轴承连接转子壳和定子座。其中轴承主要分为内轴承和外轴承,内轴承主要是汽车用轮毂轴承。

2.2实验

结合电机性能不稳定问题的解决,通过选择和设计一种全新轮毂电机,能够使轮毂电机更加安全可靠。本文主要采用油内冷和改进转子铁心机械机构的方案,开展实验研究:

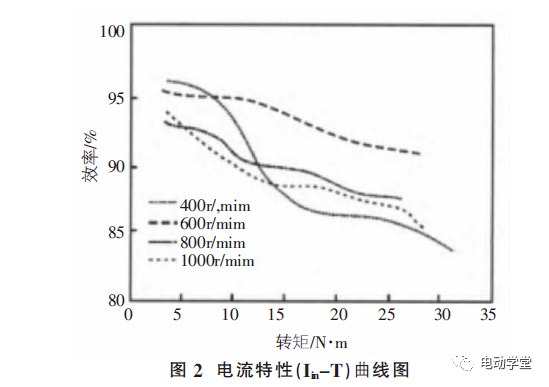

由外转子的宽度和间隙所得到的值为固定值,主要是指外转子的边缘。本文利用二维周向磁场构建分析模型,以对比之前的变化和之后的变化。其一,改进之前磁钢宽度为22mm,间隙为1.8mm;改进之后,磁钢宽度为20.5mm,间隙为1.6mm。相比之下,我们可以理解,改进后的气隙磁场波形相对平滑,形状也逐步向正弦波靠拢,能够对电机振动和耗损等进行控制,使电机更加稳定。本文在对改进之后的电机系统进行测定,即深入到不同转矩效率开展测试,通过改变加速大小逐步增大转矩的大小。如果电机在一定的转矩值下继续运行20秒,则通过测量,得出相应功率,如:输入功率、输出功率,通过分析这两个功率,以掌握系统的运行效率。测定的时间范围可以在400r/min、600r/min、800r/min、1000r/min 时开展性能的测试,如图2所示。

如图2 我们可以了解到:测试电流特性(Iin-T)曲线。线性的关系为输入电流、输出转矩等,通过这一线性关系我们了解到轮毂电机运行过程中其电流较为稳定,能够发挥出其效能。通过对比测试还能够了解到:外转子轮毂电机在采用油内冷却方式后,能够将轮毂电机的温升有效控制实物不仅能够将电机高效运行的区域进行扩大,还能够明显增加电机的效率。

2.3 关键技术

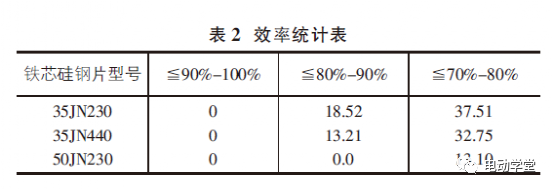

2.3.1 部件铁心制造技术

电机轮毂电机功率、转矩、力能量密度大,电机电磁力产生的负载大。其损耗产生部件铁心制造技术是提升功率密度的主要因素,选择适合的轮毂电机铁心制造技术,论述机械连接、焊接、粘接等技术。电机铁心损耗主要有磁滞损耗、涡流损耗两个部分,磁滞损耗由硅钢片材质所决定,厚度、片间绝缘等影响。涡流损耗ρw:

如下所示:其中公式中ρ 主要是硅钢片电阻率;f 为磁场交变频率;d 为硅钢片的厚度;Bm 为最大感应强度;V 为铁心体积。

①铁芯装配工艺。定子叠片在装配成为定子之后,定子中在将绕线应用其中。装配的方式有很多,如:扣片加固技术装配有以下优势:设计合理;能够避免高温产生较大的损害;稳定性强;螺栓连接需要在定子中打额外的孔,这一方式连接定子很容易出现分离的情况,且还会出现绕线的情况。铆接过程中运用较长的铆钉条末端位置,应采用重的压头开展有效压装;自锁式工艺中下一板块中所冲出的凹坑,应运用上一版块上所凸起的板块进行填充;凹坑、冲头设计相对合理,通过在压应力的作用之下,将片与片之间实现自锁。

②铁心的焊接。利用激光焊接的方式或者离子焊接的方式,对叠片进行连接,连接时应该与整片进行连接;整体焊接时还可以采用氩弧焊接,将已经叠装的定子进行焊接;除了焊接之后,还可以采用胶粘方式,以选择适合的胶层,固化之后不会产生较大的内应力。新的胶层在出现之后,需及时更换胶层,根据对比以找出不同胶层对粘结应力的影响。

2.3.2 并行免疫PID控制技术

电动汽车一旦启动,需立即开展电气系统的有效检测。在检测之后,驾驶员才能进入到电动汽车之中进行操作。驾驶员在没有发出驱动请求之后,轮毂电机驱动控制器,借助CAN网络和传感器等对电动汽车运行情况开展有效实时的监测。轮毂电机驱动器在检测时,能够对驱动踏板传感器等进行监测,进而使驾驶员准确了解相应的请求。当发出驱动指令之后可以立即自动,将能量回收。一旦系统出现故障,该驱动系统能够及时发出报警信息,提示驾驶员,从而保障车辆的安全性。驱动系统EBS,是运用电子控制取代传统的机械对驱动系统进行控制,从而提升驱动的功能。

借助AIA 算法,运用Kp、Ki、Kd 等抗体,性能指标主要为目标函数抗原。结合当前的实际情况,选用以十进制编码的方式形成参数空间与参数编码空间,保障这两个空间一一相互对应,抗体v被选择复制的概率为:

遗传算法中使用精英维持策略,结合所预设的交叉概率主要选用两个交叉抗体。]通过将控制器的性能指数作为抗原,作为优化问题的目的函数,能够将PID 三个增益系数化作为抗体,以将其作为解决问题的主要应对措施。

采用十进的制编码以得到抗体的编码。采用基于抗体浓度的调节机制和多样性维持战略,以加大对抗体浓度的有效控制,使轮毂电机能够保持最佳的运行状态,提升驱动控制的质量。本文对自行设计轮毂电机,其算法上更有优势。

2.3.3 基于JMAG电磁分析的方案

这一方案和技术应用主要解决了电动汽车轮毂电机负载情况下所产生的铁芯耗损问题。该方案内容为:

①轮毂电机铁芯材料的铁损原理。

铁芯耗损也就是铁损,可以分为2 类:第一,磁通密度B 会受到时间上的影响而引起感应涡流损耗,运用We 进行表示;第二,磁通密度B 受到充磁过程而出现磁滞损耗Wh。涡流损耗的认定主要是由磁通密度B、铁芯原材料板厚d、电阻率ρfe所决定的。当磁通波处于饱和区附近后,出现畸变的情况,磁通密度Bve也可以再次进行计算。涡流损耗经常使用经典理论值K 倍公式开展计算。其中K 也主要为物理常数。

②仿真的分析。

本文主要选用JMAG-Express 参数化组建的模型功能。电机绕线也主要应用集中绕组的方法,进行星型连接的方式,圈数为20圈。结合仿真的结果我们可以看出的:第一,利用2 种铁心材料,将不会使原材板厚产生任何的影响。厚度的一致性,将会导致硅钢片排耗越来越低,出现的铁损磁密范围也会减少。第二,电机铁芯材料不会发生任何的变化。将铁芯原材料板厚进行改变之后,主要运用厚度为0.5mm 的硅钢片,当材料相同时,硅钢片也就越厚,铁损磁密分布的范围也就越大。

不同的厚度产生的影响不同,尤其是在电机效率方面产生的影响有很大差异。例如:JN230这一原材在应用后,其他厚度应用也不会对电机高效区产生影响。而厚度较小,硅钢片则会发生较大的变化,使电机效率明显减弱;铁芯原材如果为0.35mm,其他的材料所发挥出的作用不大。

3 中国电动汽车电机发展举措

3.1 关键技术深入研究和创新

国内的驱动电机无论是在制造工艺方面还是技术创新方面都与国外驱动电机有很大区别。如:国外针对于电机研发比较重视,其投入相对较大,尤其是国外针对于电机研发和关键技术进行了深入研究。从调查中我们了解到,国外电机产品在可靠性上、故障率方面、振动噪声方面等都有很大的优势。我国正处于学习、不断超越和模仿的阶段,制造工艺水平和产品性能、关键材料等都需有待改善。我国目前还需要进口的产品有:轴承或者一些高精度的部件、硅钢片等。

新能源汽车中最为关键的技术就是电机系统,与传统燃油汽车在构造上有很大的区别,即电机取代了发动机。其主要表现在:

①电动机具有较强的过载能力且拥有强大的功率,相对于燃油汽车,其在加速方面有很大优势。

②电动汽车电动机具备强大的调速功能,即包括恒转矩区和恒功率区。这两个功能决定着汽车的爬坡和起动情况、平坦路面高速行使的情况。

③运行效率较高,能够提升1次充电的续驶里程。

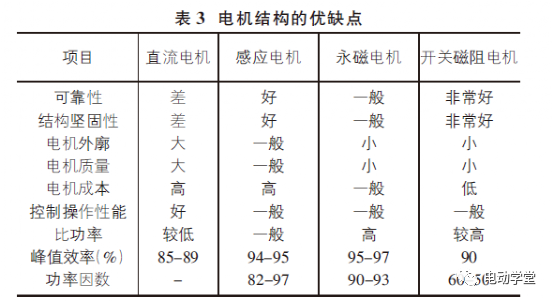

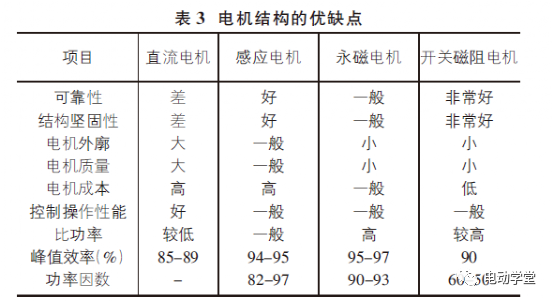

目前,从相关的研究调研中了解到,电机驱动系统中的各个结构发挥着不同的作用和缺点,以下对此进行分析:如表3所示。

结合不同电机,我国电动汽车领域应在传统工业电机基础上进行技术改造,以为新能源汽车电机提供给整车厂。通过加大新产品研发资金的投入、重视人才培养、实现知识共享等,以研发出更多创新的关键技术。

3.2 电机生产商应与电机企业之间加大联系

新能源汽车在性能方面、路面行驶方面想要具备较大的竞争能力,电机厂如果一直采用的传统的工业电机生产经验,将难以凸显自身的优势。电机生产商应加大与电机企业之间的联系,在生产经验上稍稍做出改进,以延长电机的使用寿命,避免之前出现局部过热、线路短路等情况。既然我国已经认识到电动汽车在今后的发展趋势,应严格从电机研发、电机试验、电机投产、材料等方面加强严格的把控。电机企业在与相应的供应商开展交流和合作时,需结合自身的发展现状和制定的长远战略目标,为了实现共赢,生产出寿命更长、质量更好的电机,供应商和电机企业不能以眼前的“蝇头小利”为主,需对存在的问题进行共同解决,以为双方带来较大的经济效益。

- 下一篇:吴凯:动力电池技术创新助推全面电动化

- 上一篇:直播|动力电池安全性测试技术

编辑推荐

最新资讯

-

每秒采集100万个数据 | 下一代USB DAQ产品-

2025-04-07 14:12

-

重型商用车辆和客车的动力学——振动环境

2025-04-07 14:11

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

广告

广告