传递路径分析在变速箱NVH开发中的应用

01前言

NVH是衡量汽车产品质量的一个综合性问题,也是用户敏感度最高的性能指标。作为汽车传动系统的重要组成部分,随着车辆载荷和速度的提高产生的变速箱齿轮噪声,往往比其他声源的噪声更容易被驾驶员察觉。

在汽车振动噪声分析方法中,基于试验测试的方法其数据、结果直观,能够反映研究对象的本质特性,但在优化控制上存在不足;而基于数值计算的方法通过计算仿真来模拟振动噪声特性,便于对结构进行修改、预测和优化,节约成本,但常因边界条件设定不足及模型简化处理而不能正确反映结构的实际特征。传递路径分析方法是一种将试验数据与仿真计算相结合的分析汽车噪声的方法,它通过分析主要噪声的来源来进行有的放矢的改进设计,因而对汽车NVH问题更具针对性。

02振动噪声传递路径分析原理

复杂系统受多种振动噪声源的激励,每种激励都可能通过不同的路径,经过衰减传递到多个响应点。为有效降低振动噪声,就需要各种传递路径进行预测和分析,通常采用矢量叠加法,故传递路径分析方法也称矢量叠加法。

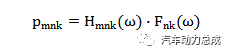

假设一辆汽车受到m个激励力作用,每一激励力都有x,y,z三个方向分量,每一激励力分量都对应着n个特定的传递路径,那么这个激励力分量和对应的某个传递路径就产生一个系统响应分量,以车内噪声声压作为系统响应,这个声压分量可以表示为:

其中,Hmnk是传递函数,Fnk是激励力的频谱。

可见,传递路径分析需要进行实际激励力和传递函数的测试分析。

2.1

载荷识别方法

在传递路径方法中,激励力的测量主要有直接测量法、悬置刚度测量法和逆矩阵法。

1.直接测量法:直接测量法是直接在系统主动端布置力传感器测量,从而获取载荷参数,用这种方法测量的载荷结果直观且可靠,但是实际操作过程中,力传感器的安装必须具备一定的空间及良好的支撑面,但这些测量条件往往在实际测试过程中很难达到。因此该方法在实际应用中并不常用。

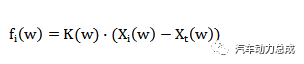

2.悬置刚度测量法:对于传递路径来说,激励位置到接收位置是通过悬置相连的,实际力可通过悬置综合刚度矩阵k(w)和悬置上下支点间位移差得到,即

其中:fi(w)为传递路径i上的实际力;K(w)为悬置刚度矩阵;Xt(w)为悬置下支点实际位移;Xi(w)为悬置上支点实际位移。

该方法需要测试悬置的动刚度,以获得悬置软垫动刚度曲线,同时需要测量运行工况下悬置主、被动端加速度信号。测试时,加速度传感器安装应尽可能地靠近悬置点。

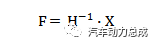

3.逆矩阵法:该方法是通过工况数据下的输出端响应输入和输出端之间力-加速度的矩阵的广义逆来识别输入端载荷力。可以表示为:

其中,F为实际激励力,H为力或加速度的传递函数,X为实际激励力下的加速度[4,5];

2.2

传递函数的测量

与激励力相对应的传递函数可以通过实验得到,也可以通过数值或解析计算得到。

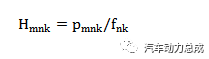

实验直接测量传递函数的方法:一般通过断开耦合系统,在耦合点用锤子或激振器来激励激励力的作用点,然后测量车内声压。结构声学传递函数如下:

其中,Hmnk是结构声学传递函数,fnk为传递路径n上k方向上的激励力。

另一种方法是利用线性系统的互逆性,在响应点激励,然后测量耦合点的响应[6]。

03变速箱振动噪声传递路径分析应用

以某变速箱为例,在早期开发中,该变速箱配置的Mule样车出现变速箱异响,经过测试分析评估,确认是变速箱的挡位啸叫噪声,具体表现为,主观评价5.5分,远离目标,不可接受,需要优化改进。

图1:噪音测试频谱图

一般的,啸叫噪声传递过程包含激励源、传递路径和接收者三个方面,因此应当从该三个方面入手,对问题进行分解验证,查找问题主要原因。

3.1

噪声源影响分析

变速箱作为啸叫噪声的源头,需要对变速箱的壳体刚度及结构布置等进行分析,判断产生啸叫的原因。

1) 变速箱壳体分析:如果变速箱壳体的刚度不足,将会向外辐射啸叫噪声,或者壳体本身存在共振,也会加剧啸叫噪声,通过分析,壳体强度、轴承孔变形量、壳体模态、轴承动刚度等方面均满足设计要求,因此判断壳体不是啸叫的主要原因。

2) 结构布置分析:如果轴系的结构布置不合理,会导致齿轮所在轴变形量较大,齿轮啮合的错位量增大,从而产生啸叫,经进行轴系受力分析和齿轮啮合错位量分析,发现三四挡挡位齿轮啮合错位量分别达到32.2μm、30.82μm,啮合错位量偏大,是产生啸叫的原因之一。

3) 齿轮系分析:齿轮宏观参数不合理,重合度小,导致齿轮啮合的传递误差大,也会产生啸叫噪声,经计算四档齿轮重合度为2.5,低于要求标准。

3.2

啸叫噪声的传递类型

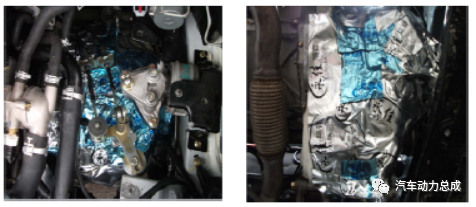

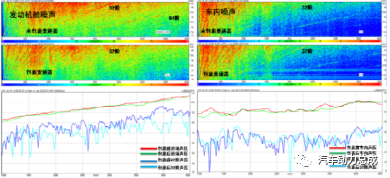

在整车上进行变速箱的整体包裹试验,如下图2所示,包裹后进行测试分析,查找变速箱本身噪声源及传递路径影响,包裹前后测试结果如图3,

图2:变速箱的包裹试验

图3:包裹前后测试对比

3.3啸叫传递路径验证

经过包裹试验验证,表明啸叫噪声主要通过结构传递到车内,因此主要从结构的传递路径上进行排查,包括拉索、悬置等:

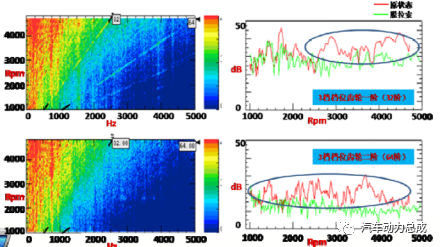

1) 换挡拉索:换挡拉索支架的隔振不足,会将啸叫噪声通过拉索传递到车内,因此可以脱开拉索,再次进行测试,并对比脱开拉索前后车内阶次噪声的差异,对比结果如图4,通过对比表明拉索对车内啸叫噪声的贡献较大。

图4:脱开拉索前后车内噪声对比

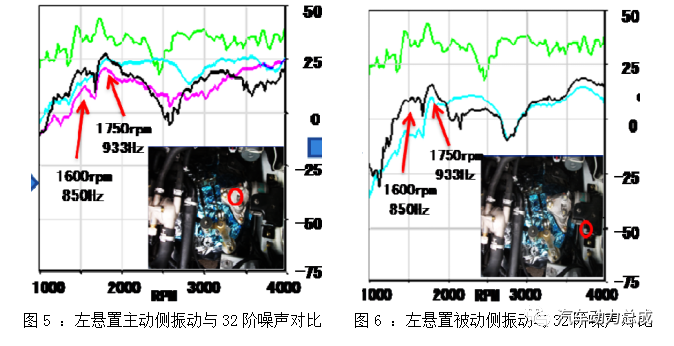

2) 悬置系统:该变速箱为三点悬置结构,分别对三个悬置进行脱开验证。脱开前悬置和后悬置,车内啸叫阶次噪声对比没有明显变化,表明前悬置和后悬置不是车内啸叫噪声的主要传递路径。但是经过悬置振动特征与车内啸叫噪声特征的对比分析,发现左悬置的振动特征与车内啸叫噪声的特征一致性较高,因此判断左悬置是车内啸叫噪声的主要传递路径之一。

3.4优化方案确定及验证:

通过CAE仿真分析和整车传递路径的测试分析,可以判断啸叫噪声产生的主要原因是变速箱本身的激励大以及整车的结构传递路径对啸叫的衰减性能不足,需要对声源和传递路径进行同时优化,经过分析验证优化为:1)提供传动轴挠度,对中间一轴,二轴进行加粗2mm,2)对2至6挡齿轮进行磨齿;3)调整主动四挡齿轮参数,提高重合度;4)换挡拉索支架增肌厚度5mm的隔振软垫;5)对挡位齿轮压力角方向和螺旋角方向调整修形要求;6)同时整车左悬置被动侧采用大悬置结构;

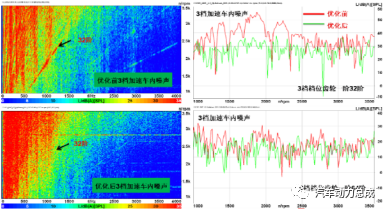

优化后主观评价啸叫优化明显,客观数据分析车内噪声频谱图,32阶的噪声能量明显降低,32阶的阶次噪声水平也有明显降低,主客观评价结构验证了新方案优化啸叫噪声可行,实现了优化目标。

图7:优化后车内噪声频谱图

04总结

本文阐述了振动噪声传递路径分析原理,并介绍了某品牌乘用车NVH性能提升方案优化的全过程从变速箱噪声传递路径系统分析,发现了啸叫噪声的主要传递路径,通过优化设计,最后采取一系列的改进措施成功实现了NVH性能的提升,效果显著。在解决该变速箱面临的NVH问题过程中,梳理了变速箱NVH啸叫噪声的分析思路,为后续变速箱及车型的自主研发NVH性能监控积累了宝贵经验。

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告