电动汽车用两挡AMT执行机构设计优化与试验研究

电动汽车的驱动电动机具有高速低扭的特性,为了满足车辆低速爬坡和加速性能、最高车速等要求,驱动电动机与车轮之间必须匹配减速装置,因此变速器成为电动力系统不可缺少的核心部件。目前市场上的电动乘用车以匹配单挡减速器为主,往往面临最高车速和爬坡性能不能同时满足驾驶要求,或者高转速带来的高噪声等问题。

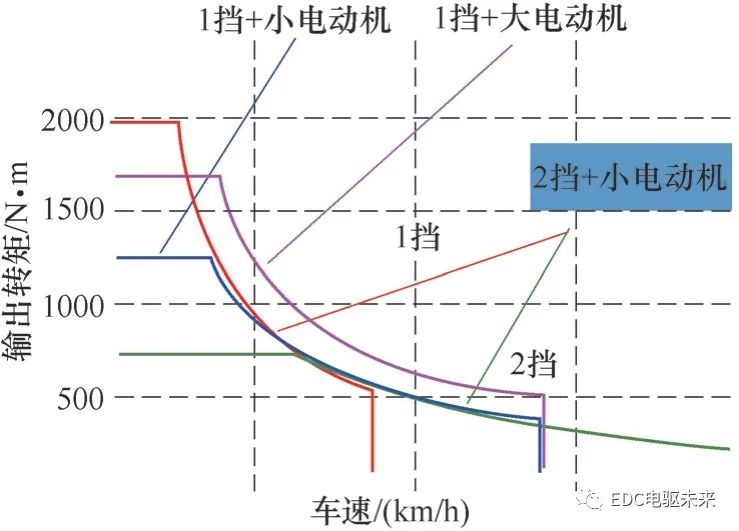

本文所研究的两挡AMT自动变速器具有两个挡位,可以使车辆在保证低速加速和爬坡性能的同时,也具有理想的最高车速。如图1所示,车辆搭载2挡变速器后,只要一个小转矩的电动机,就能用1挡输出更大的输出转矩,用2挡获得更高的行驶车速。

图1 搭载2挡自动变速器与单挡变速器的整车性能对比

本文针对株洲齿轮有限责任公司自主研发的某电动汽车用2挡自动变速器的执行机构进行分析优化,研究如何缩短换挡时间,并进行相关试验工作。

结构分析和换挡板受力分析

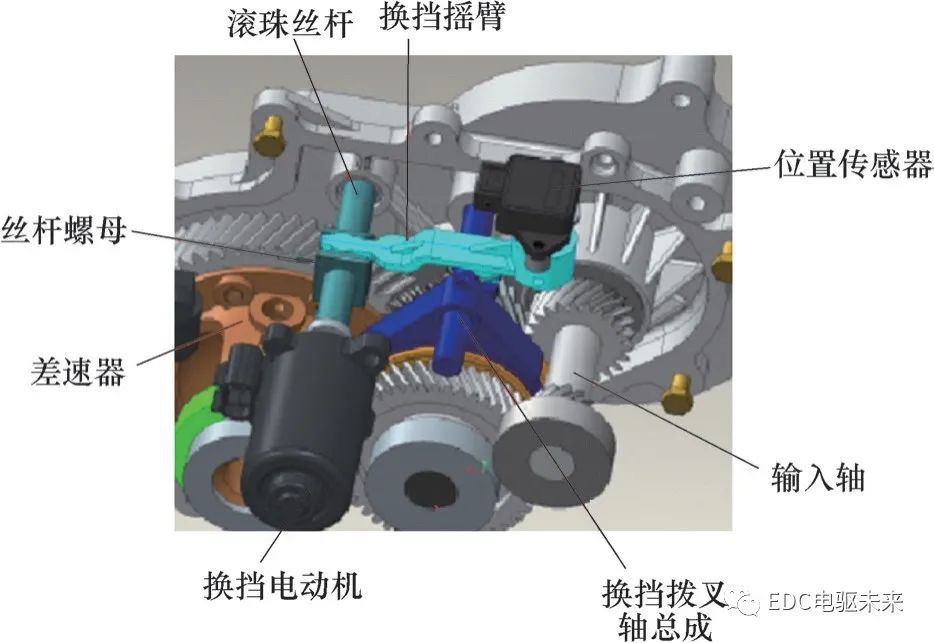

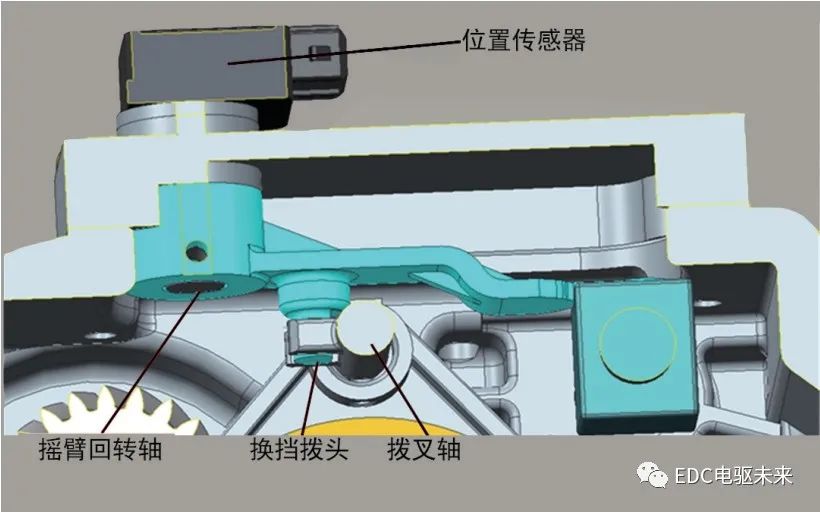

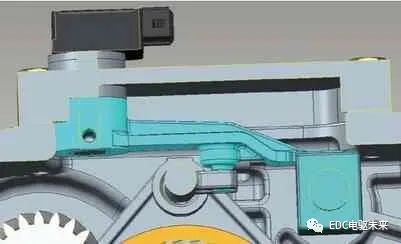

本文研究的两挡自动变速器总成结构如图2所示。换挡电动机与滚珠丝杆连接,换挡电动机的旋转运动转换为丝杆螺母的直线运动,丝杆螺母带动换挡摇臂绕其回转中心旋转。换挡摇臂上面有一个换挡拨头与换挡拨叉轴总成连接,使换挡摇臂的旋转运动转换为拨叉轴的直线运动,从而带动同步齿套换挡。

图2 株齿2T07AMT自动变速器

换挡摇臂的回转中心轴上,安装一个角度位置传感器,用于测量换挡摇臂的行程,间接计算同步齿套的位置,并判断实际挡位位置。

1.换挡力的计算

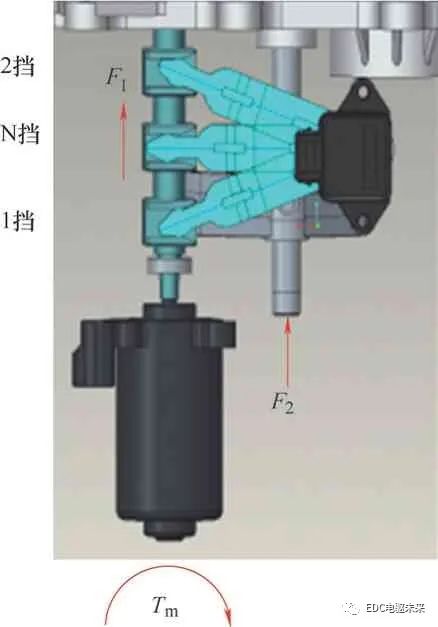

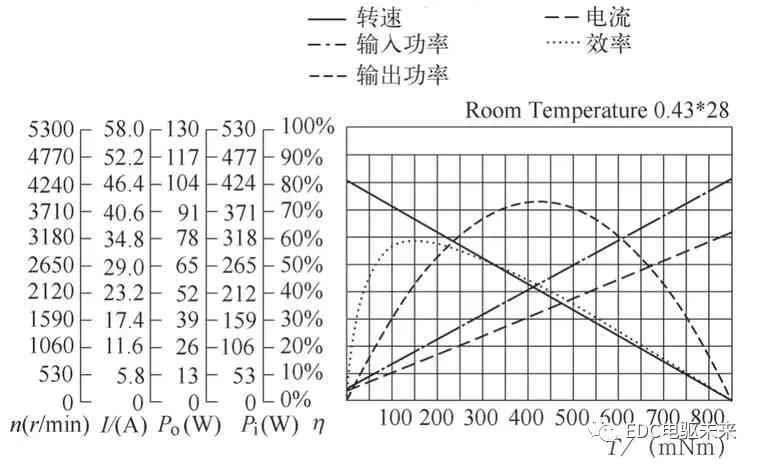

图3表达了换挡力的产生机理Tm是换挡电机的输出扭矩,F1为丝杆上螺母的推动力,F2为挡摇臂输出力。换挡摇臂输出力的大小主要和换挡电动机转矩、滚珠丝杆传动比、换挡摇臂传动比有关。本文研究对象使用的换挡电动机数据如图4所示,其堵转转矩为0.85N·m,额定转矩为0.26N·m,额定转速为2960r/min,空载最高转速为4240r/min。换挡电动机的实际输出转矩可以由TCU的软件进行控制,但最大输出转矩就是堵转转矩,而且只能在零转速情况下才能产生。换挡电动机特性的改变比较困难,本文不对换挡电动机参数进行改动,而是从传动比与换挡电动机的匹配方面着手研究。

图3 滚珠丝杆和换挡摇臂工作原理

图4 换挡电动机的外特性数据

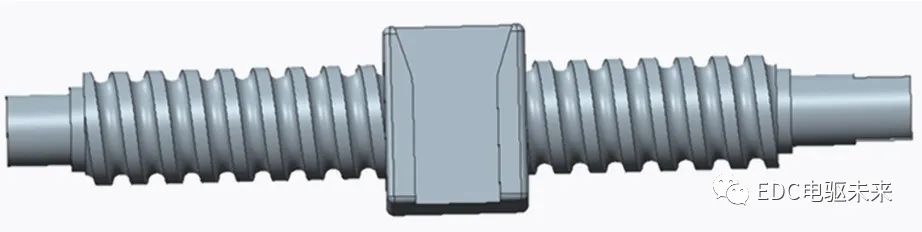

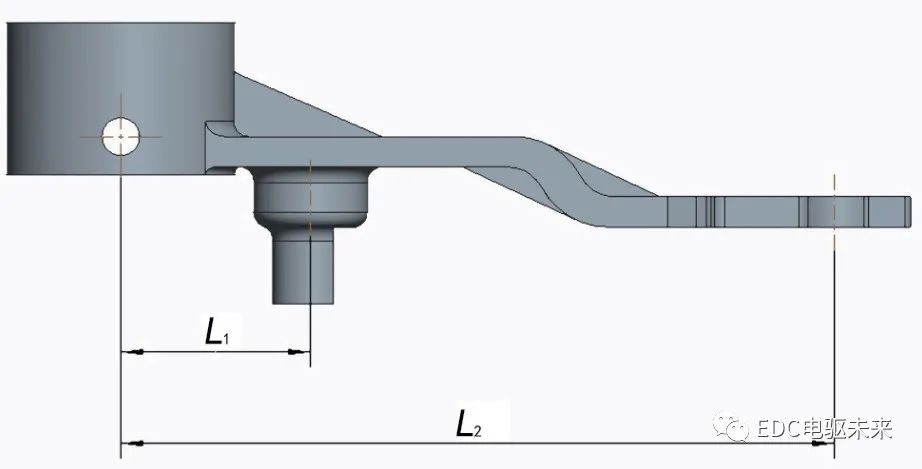

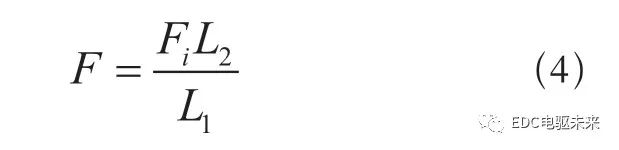

图5所示为滚珠丝杆外形图,其关键参数是直径和导程,这两个参数决定了其传动比。图6所示为换挡摇臂外形图,通过组合不同的L1和L2可以得到不同的传动比(L1为换挡摇臂与变速器换挡杆接触的点到插销的距离,L2为换挡摇臂与丝杆接触的凸起点到插销的距离)。

图5 2T07AMT使用的滚珠丝杆

图6 2T07AMT使用的换挡摇臂

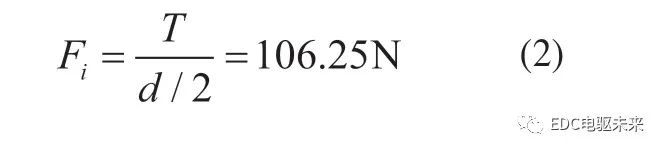

电动机堵转转矩T=0.85N·m,滚珠丝杆直径d=16mm;滚珠丝杆导程P=5mm。

可求螺杆螺旋角β为

丝杆圆周力Fi为

轴向力Fx为

根据换挡摇臂力矩平衡,可以求得换挡摇臂拨头输出的换挡力F为

此处换挡力之所以用堵转力矩计算,是因为当换挡遇到大阻力,比如顶齿时,同步器的运动速度几乎为0,电动机转速也为0,即为堵转。

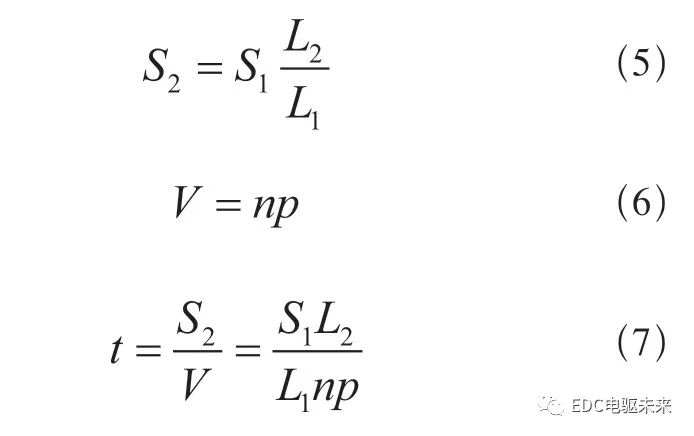

2.换挡时间的计算

1挡换2挡的总行程S1=20mm。

式中,S2为滚珠丝杆螺母的直线行程,V为滚珠丝杆螺母的线速度。

其实本文设计的AMT变速器,在换挡摇臂的回转中心轴上面安装有角度传感器,因此实际换挡速度是可以测量得到的。而基于图4中换挡电动机的外特性数据可知,换挡电动机最大输出功率点在2200r/min左右,最高效率点在3500r/min左右。

缩短换挡时间是本文的研究目的。本项目设计1挡换2挡静态换挡时间要求在200ms以内。

如果设计要求为换挡时间最短,则电动机转速应工作在最大输出功率转速,因为换挡时间最短意味着移动速度最快,在阻力一定的情况下,必定功率需求最大。

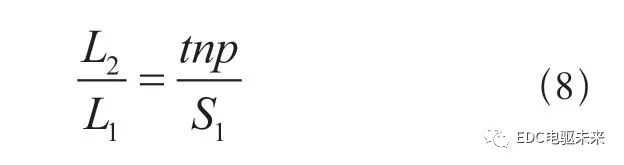

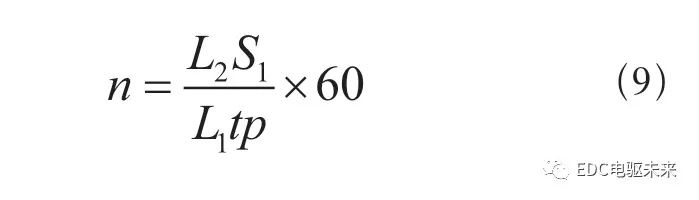

在杠杆比和目标换挡时间已知的情况下,可以由式(1)~(8)得到电动机转速n的计算公式:

具体方案设计与优化

考虑到变速器结构的约束,本文不改变换挡电动机和滚珠丝杆的参数,而是调整换挡摇臂杠杆比L2/L1来实现不同的总传动比。

1.原有方案的结构设计与参数计算

原有方案的结构设计如图7所示。换挡拨头位于拨叉轴的左侧,换挡拨头离摇臂回转轴很近,L1=25mm,L2=94mm,杠杆比L2/L1为3.76。

图7 旧方案换挡摇臂与拨叉轴结构

图7中位置传感器能将角度信号转换成0~5V的模拟量,TCU采集该模拟量可以计算出换挡摇臂的旋转角度。

由式(9)计算可得,换挡时间为200ms时,电动机工作转速为4512r/min。由图4可知,换挡电动机最高转速为4240r/min,而且此转速时电动机输出功率为0,因此该传动比不可能达到200ms换挡时间的设计目标。

根据式(4),该方案最大换挡力输出为4014N。

2.优化方案结构设计与参数计算

优化方案的结构设计如图8所示。换挡拨头位于拨叉轴的右侧,换挡拨头离摇臂回转轴变远了,L1=50mm,L2=94mm,杠杆比为1.88。

图8 优化方案换挡摇臂与拨叉轴结构

由式(9)计算可得,换挡时间为200ms时,电动机工作转速为2256r/min,接近换挡电动机最高功率转速,因此只要换挡电动机输出功率能克服阻力功率,200ms的换挡时间就能够达到。

根据式(4),该方案最大换挡力输出为2007N。

样件试制和试验验证

公司试制了前述两种方案的零件,并装箱进行了测试。两种方案的零件如图9所示,左边为优化方案,右边为原有方案。

图9 两种方案的换挡摇臂样件对比

为消除变速器、同步器、换挡电动机及位置传感器等因素的影响,两个方案的测试都在同一台变速器上面进行,仅更换换挡摇臂和换挡拨叉轴。变速器装配效果如图10所示。公司自主研发了TCU控制器用于变速器换挡电动机驱动和挡位位置的探测,以及运行试验程序(见图11)。

图10 2T07AMT试验箱

图11 两挡AMT用TCU控制器

下面详细对比两个方案静态换挡的数据。之所以选择静态换挡的数据进行对比,是为了排除动态换挡过程中其他干扰因素。比如,动态换挡时电动机调速会影响整个换挡时间,从而干扰执行机构运动时间的分析。

1.1 挡升2挡试验数据对比

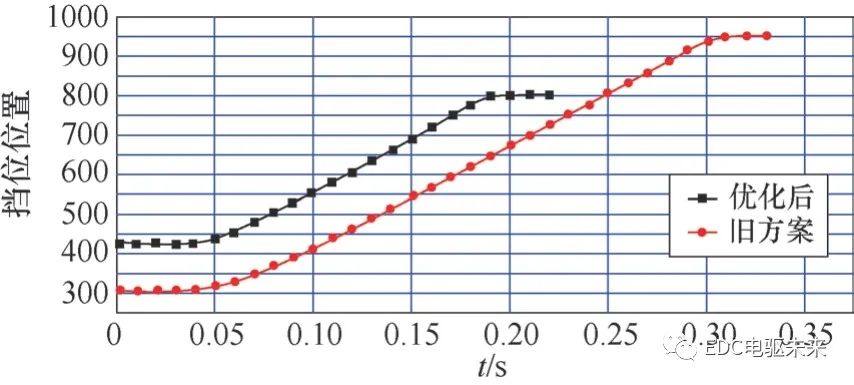

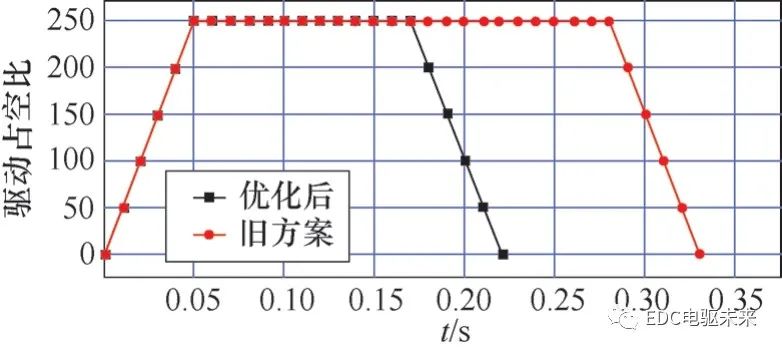

两方案样机在静态环境下,1挡升2挡的挡位位置信号的对比如图12所示,驱动占空比对比如图13所示。通过图12可以看出,优化后的方案1挡到2挡的信号范围变窄了一些,这是因为同步齿套的行程为20mm没变,但是换挡摇臂上的换挡拨头的旋转半径变大了,即图6中的L1变大,因此换挡摇臂的旋转角度变小,位置传感器的旋转角度行程也随之减小。另外,可以非常明显地看出,优化后的方案比原方案提前0.1s左右到达极限位置,即1挡换2挡的时间缩短了0.1s的时间。原方案1挡升2挡总时间需要0.3s左右,其中启动响应时间为50ms,动作时间为250ms(对应电动机转速约为3600r/min,功率55W左右);优化后的方案换挡总时间为190ms以内,其中50ms启动响应时间,140ms动作时间(对应电动机转速约3214r/min,功率70W左右)。通过图13也可以看出,优化后的方案会比原方案提前关闭占空比,而且TCU控制换挡的占空比都为250(100%)。

图12 优化前后2挡降1挡静态换挡时间对比

图13 优化前后2挡降1挡换挡电动机驱动占空比对比

经过数据对比,可见优化后的方案有效缩短了换挡时间,优化后电动机功率平衡转速为3214r/min,输出功率约为70W左右,而换挡电动机最大输出功率为95W左右,说明换挡时间还有进一步缩短的空间。

2.2 挡降1挡试验数据对比

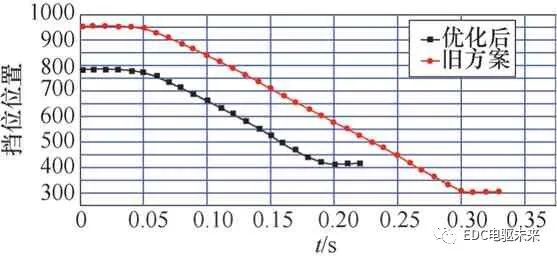

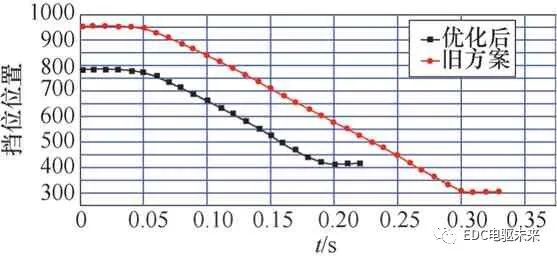

与1挡升2挡类似,2挡降1挡的挡位位置信号的对比如图14所示,驱动占空比对比如图15所示。通过图13和图14可以看出,优化后的方案2挡降1挡的时间也缩短了100ms。

图14 优化前后1挡升2挡静态换挡时间对比

图15 优化前后1挡升2挡换挡电动机驱动占空比对比

结语

本文提出了一种基于换挡时间和电动机工作转速的AMT换挡机构传动比的计算方法,经过理论计算,分析现有方案的不足,并提出了一种优化方案。通过样件试制和测试验证,证明了优化方案比原方案更大程度的发挥了换挡电动机功率,从55W提升到了70W,使换挡时间缩短了100ms(0.1s),而且换挡电动机最大功率95W,换挡时间还有进一步的优化空间。

本文通过调整传动比来调整电动机输出功率平衡时的电动机转速,转速越接近最大输出功率转速,换挡时间就越短。

本文所述设计方法,其原理可通用于其他类似的换挡执行机构,比如齿轮减速、蜗杆减速、摇臂减速方案等。

- 下一篇:浅析电驱动桥耐久试验方法

- 上一篇:开源车辆轨迹数据集详细汇总!

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告