一种优化前气坝以改善车辆气动阻力的CFD仿真方法

摘要

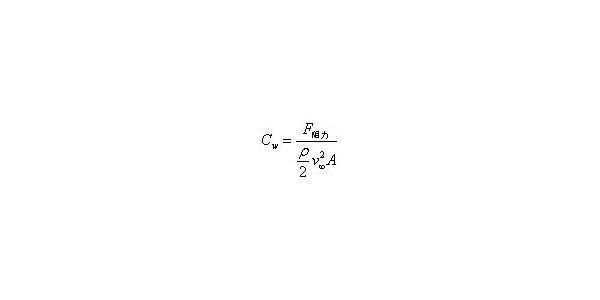

前气坝将流经车身下部的气流分流,从而减少了空气阻力。为了提高空气坝的阻力,必须对空气坝的高度、形状和位置进行优化。进行了大量的迭代以确定前气坝的大小和位置,直到目标实现。以往研究人员主要研究气坝高度的影响,然后通过改变高度来确定工作位置。关于前风坝高度与位置的交互作用研究较少。现有的流程很耗时,因为前气坝的大小和位置是手动调整的,而且每次设计都要进行模拟,需要对所有的设计迭代进行详细的分析。本研究的目的是将计算流体力学解算器与设计优化软件相结合,以减少整体的人工设计迭代来选择有效的前气坝几何形状。提出了一种耦合CFD求解器和优化工具的方法,参数定义为前气坝尺寸(最小和最大),响应定义为阻力系数。本文选择SHERPA算法进行优化研究。通过风洞试验验证基础设计的CFD气动阻力值,并对所有设计迭代采用相同的方法。通过使用这种优化方法,在考虑的车辆几何形状中,与基础设计的气动阻力值相比,阻力值提高了1.3%,人工工作量减少了约40%。

介绍

采用气动计算流体动力学(CFD)模拟有效地缩短了车辆的开发周期并可以全面了解气动对车辆性能的影响。通过附加装置来提高空气动力学性能是一种被广泛采用的方法。虽然已经建立了量化附加装置对提高车辆阻力系数的影响的方法,但尽管有大量关于提高空气动力阻力性能的研究,但研究仍需要深入了解。气坝的设计目的是限制和改变通过车体的气流,从而降低阻力系数,提高油耗。它也被用于造型和审美目的。Adem研究了使用附加装置的皮卡的减阻方法。研究显示距离地面3英寸的间隙降低了0.35%的阻力。Koo等人通过改变气坝流速和大小,研究了气坝对客车流场和压力分布的影响。研究发现,如果气坝高度较小时(约为离地间隙的25%),根据车辆的速度和形状,气坝的减阻效果可能不佳。Kumar等人利用CFD仿真研究了对地间隙对乘用车气动减阻装置性能的影响。研究表明,减小气坝和车轮盖10mm的距地高度减少了11个count。Kumar等人研究了气坝位置和高度对车辆空气动力学和燃油经济性的影响。研究表明,通过增加前空气坝,在高速公路上以最高档位行驶时,燃油经济性提高了3.5%。Tandon等人研究了一辆乘用车的空气动力学分析以减少阻力,通过使用主动格栅百叶窗和空气坝的车辆速度范围从60 - 120公里/小时。结果表明,采用主动格栅百叶窗系统和气坝可使阻力降低12.23%。Bilal等对柔性气坝进行了研究。它的设计为了通过侧车道,减速带和坑洼车辆的灵活性。模拟三点弯曲和停车试验研究,预测形状恢复。在文献综述中,所做的大部分工作都集中在模拟各种气坝结构以减少气动阻力或相关风洞和CFD模拟。进行更多的迭代以确定空气坝的几何形状和位置,直到目标实现。目前的处理需要人工调整前气坝的大小和位置,每次都要进行模拟,每次迭代都需要后期处理,耗时较长。需要进行更多的仿真才能达到目标值。研究人员过去常研究气坝高度的影响,然后用固定高度的工作来确定位置。关于前风坝高度与位置的交互作用研究较少。本研究进行了交互效应的研究。这里的目标是优化前气坝(高度和位置),减少人工在模拟前/后处理时间。本研究采用STAR CCM+和HEEDS软件对前气坝优化进行仿真。将空气坝的最小和最大尺寸(高度和位置)定义为参数,阻力系数定义为响应。根据HEEDS中定义的优化技术和迭代次数,将更新气坝高度和位置,并自动进行设计迭代,直到满足迭代次数。

方法论

前气坝是受汽车的造型限制设计的。通过CFD模拟,评估了前气坝几何形状对车辆阻力系数的影响。研究了前气坝高度和位置对车辆阻力系数的交互影响。通过仿真,给出了一种选择影响车辆阻力系数的有效前气坝高度和几何形状的方法。本研究采用STAR CCM+和HEEDS软件进行耦合。

CFD建模

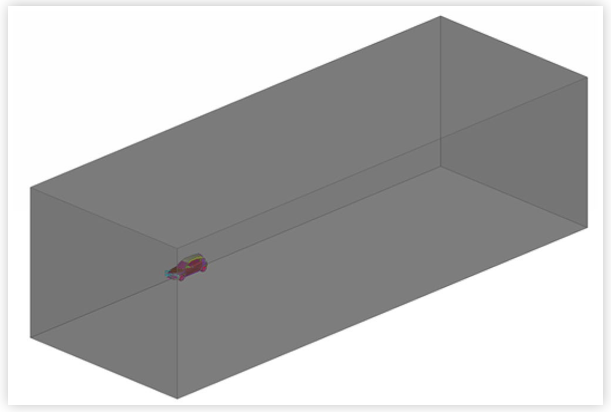

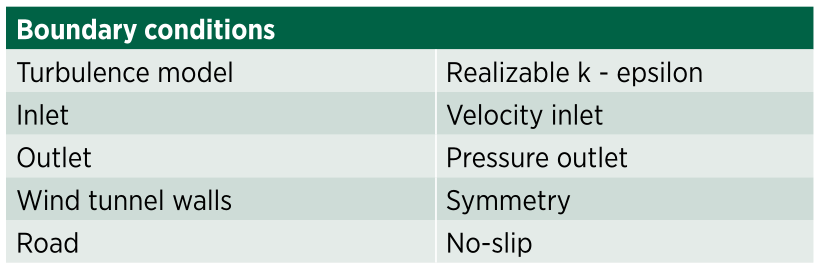

车辆模型已经用ANSA软件清理过了。利用HEEDS优化软件建立参数化模型,自动更新前气坝高度和位置。采用STAR CCM+软件准备体网格和流动模拟运行。本文提出了一种优化前气坝高度和位置的系统方法。车辆的三维对称模型如图1所示。本研究未考虑底盘/下车身组件(平底盘)。总的网格尺寸约为1200万个多面体网格。假设流场是稳定、湍流。采用标准的K-epsilon湍流模型来捕捉流场中的湍流波动。本研究采用旋转轮胎模型方法。模拟中应用的边界条件如表1所示。

图1 计算域

表1 边界条件

工程流程及优化

前气坝部分被分成一个单独的部分在STAR CCM+。为相应的气坝部件定义了坐标系统。模拟是按照自动化的顺序进行的。SHERPA(Simultaneous Hybrid Exploration that is Robust, Progressiveand Adaptive)优化技术被用于提供设计矩阵。优化的目的是在更少的设计迭代中提高车辆的气动阻力值。该算法的主要特点是基于实际的模型评价进行优化,而不是使用近似的地表响应模型。工作流程图如图2所示。所选的优化技术以气坝高度和位置为输入。因此,仿真软件的计算域得到更新,以运行流分析。每次设计迭代完成后,HEEDS将对结果进行监控和后期处理。优化算法会根据每次迭代获得的阻力值再次提供输入,以最小化/优化阻力系数。这个工作流过程将持续执行,直到确定的设计实验的数量。在确定迭代次数后,HEEDS将根据从整体实验中获得的阻力来确定最佳设计。这整个工作,从几何更新到仿真和后期处理的结果是完全自动化的。

图2 工作流程图

气坝与空气阻力

车辆前方的障碍物所造成的停滞区产生了高压区。由于车辆后部的气流分离,车辆后部成为低压区。这称为压差阻力。气坝减少了车辆下方流动的空气量,从而减少了整体阻力。在某些情况下,带有前气坝(具有特定高度)的车体下的阻力值比没有前气坝的车体的阻力值要大。因此,有必要对空气坝的最佳尺寸和位置进行研究。

影响前气坝的因素

气坝通过三种不同的方式连接到汽车前保险杠上,即(a)作为一个附加部件(b)连接到下盖板(c)与前保险杠集成。关键的设计特点是长度,高度,安装位置和接近角度。空气坝的高度和位置受接近角的限制。它是水平地平面与轮胎底部与保险杠底部连接线之间的夹角(图3)。根据这个夹角可以保证车辆在不平路面上行驶时气坝不触地。

图3 接近角

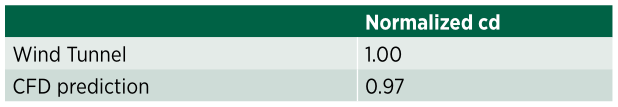

实验结果验证

风洞阻力系数与CFD模拟结果的比较如表2所示。这种比较确保了CFD方法在分析中的适用性。

表2 验证

结果与讨论

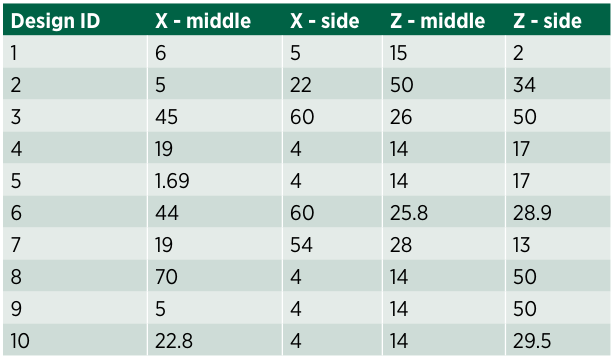

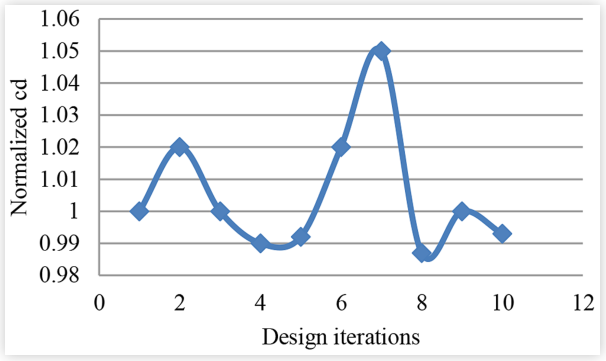

通过HEEDS集成在整车层面进行优化研究。将前气坝高度和位置作为HEEDS优化算法的输入,使响应在车辆水平处的阻力最小。以10次设计迭代为例,研究了前气坝运动的优化过程。

案例研究:前气坝高度与位置的相互作用研究

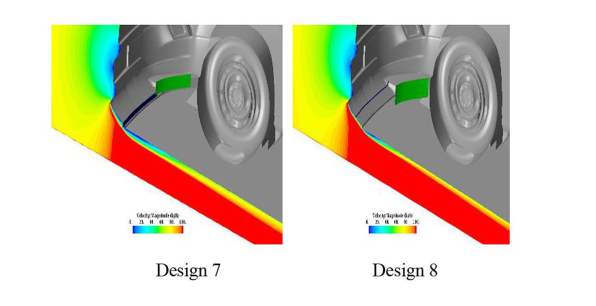

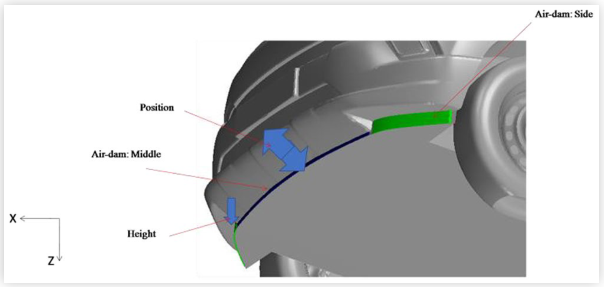

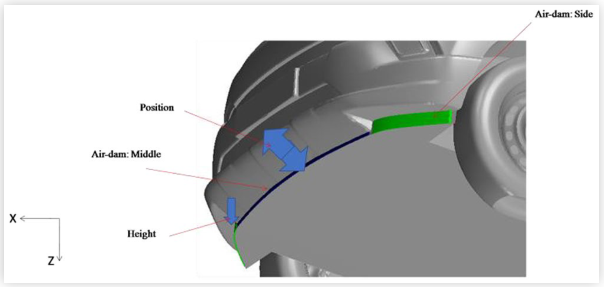

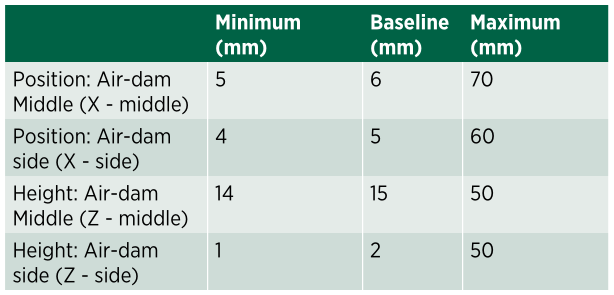

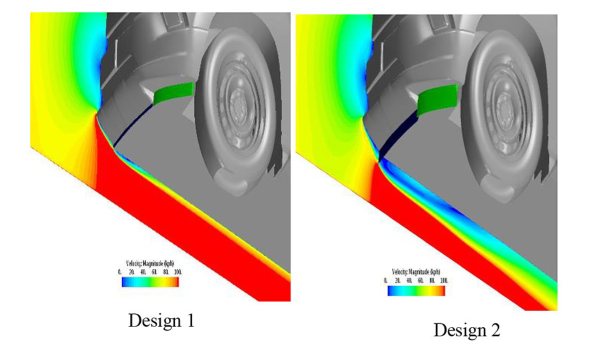

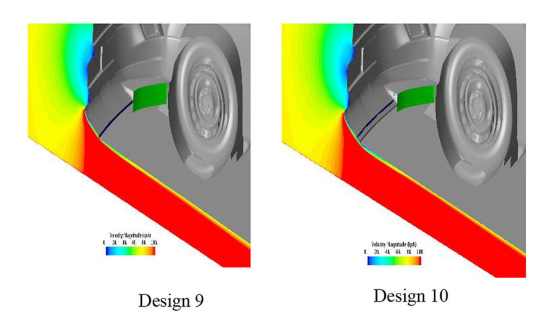

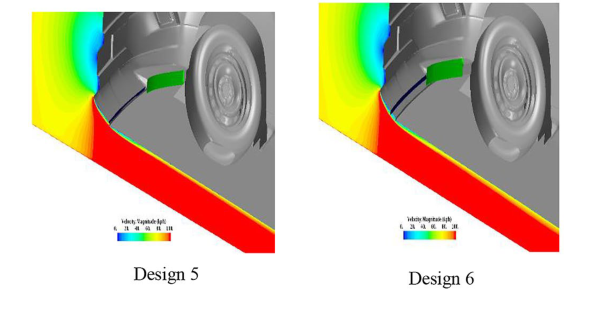

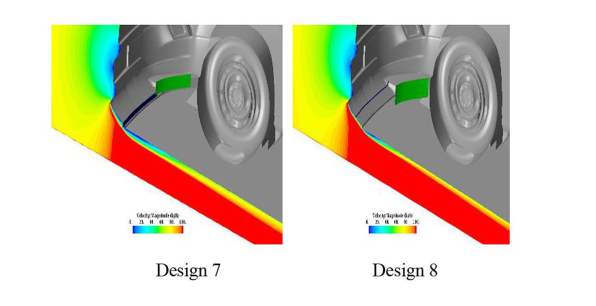

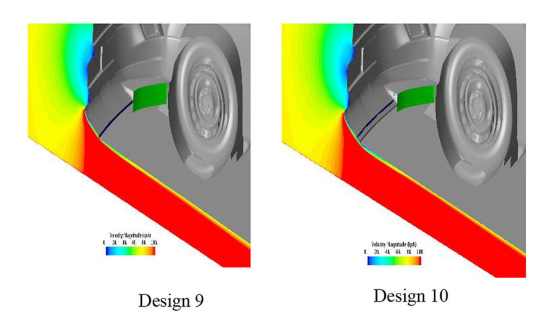

本研究考虑了4个参数,响应为阻力系数。前气坝分为中间空气坝和侧空气坝(图4)。Z坐标调整的空气坝高度,X坐标平移的空气坝位置如图4所示。考虑的参数以及最小和最大平移如表3所示。研究的各种配置如表4所示。进行了10次设计迭代,结果如图5所示。图中显示了前气坝高度和位置对车辆整体阻力的相互作用效应。设计迭代8在考虑的迭代中具有最低的拖拽值。可以看出,侧气坝的最优配置是在最大高度和靠近轮胎的位置。中间气坝的有利位置是在格栅开口下方(保险杠末端),高度适中。图6显示了车辆前部在Y0平面的速度。从图中可以清楚地看出,对于特定的构型(设计迭代2、6、7、9),下车身内的流动分布发生了剧烈的变化。它影响了车身下方的阻力,导致了整体阻力。图7显示了车辆后流的湍流动能强度,用于基线和设计迭代8配置。面积越大,阻力越大。综上所述,可以得到本研究中所描述的优化前气坝高度和位置。在不同设计构型下得到的结果将为了解前气坝高度和位置对车辆阻力系数的交互作用提供详细的信息。前气坝高度、位置、进场角、气坝与地面的距离是影响车辆阻力系数的主要因素。

图4 气坝高度及位置

表3 参数以及最大值最小值

表4 各配置研究

图5 前气坝高度与位置的相互作用效应

图6 剖面上的速度轮廓

结论

一般来说,前气坝安装在车辆上,以使车辆的阻力系数最小。因此,有必要研究前气坝高度和位置对车辆阻力系数的影响。然而,预测最优前风坝高度和位置需要较多的计算时间和每个阶段的人工干预。通过将HEEDS和STAR CCM+集成在一起,实现了前气坝高度和位置的优化。设计参数和响应是用STAR CCM+定义的。设计参数的最小值和最大值在HEEDS中定义。HEEDS将自动进行流模拟并捕获响应。通过使用这种优化方法,在考虑的车辆几何形状中,与基础设计的气动阻力值相比,阻力值提高了1.3%,人工工作量减少了约40%。当车辆为对称时所得到的结果仅具有指示性。此外,获得了最佳的高度和位置,它可以在全车水平与下引擎盖/下车身部件进行研究。该方法可推广应用于全车身水平仿真中对后扰流板、下颚气坝、下车身部件和后保险杠锐化的优化,以提高气动阻力系数。

文章来源:Baskar, S. and Gopinathan, N., "A CFD Simulation Approach for Optimizing Front Air-Dam to Improve Aerodynamic Drag of a Vehicle," SAE Technical Paper 2020-28-0361, 2020, https://doi.org/10.4271/2020-28-0361.

本期内容相关推送文章汇总:

-

车内关门瞬间听觉不适的分析与控制 |AutoAero202139期

-

采用主动翼概念的赛车空气动力学分析|AutoAero202203期

-

重型卡车后视镜气动声学实验研究|AutoAero202208期

-

偏置分支网络的流动和热特性| AutoAero第202210期

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告