高性能的新款MIRAI燃料电池堆的研究进展

前 言

首款MIRAI于2014年推出,是全球首款商用燃料电池汽车(FCV)。新款MIRAI是为大规模生产而开发的,具有更高的性能和更低的成本,促进了FCV的推广。

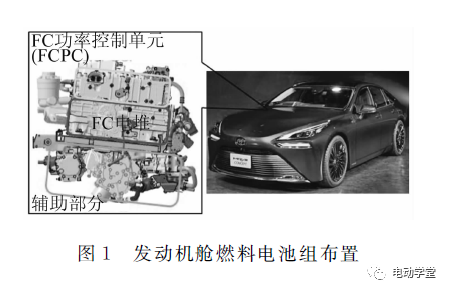

与第1代MIRAI车型所使用的燃料电池(FC)电堆相比,新款MIRAI车型的燃料电池堆采用了由双极板和电极组成的流场结构,成为世界上体积功率密度最高的产品之一,其功率密度为5.4kW/L(不包括端板),与第1代MIRAI车型的燃料电池堆相比,其性能提高了1.5倍。FC系统的组件(如直流(DC)/DC转换器、FC控制器等)与FC电堆集成在一起,使FC系统更紧凑,并能够安装在发动机舱中(图1)。

此外,研究人员开发了1种带有少量铂(Pt)的电极、采用逐一角色表面处理方案的双极板和高速粘附密封的电池,实现了FC电堆成本的下降。新型FC电堆的成本较上一代电堆下降了25%,且生产效率有了较大幅度的提升。

本文介绍了新款MIRAI车型FC电堆的流场通道及新型电极等关键技术。这些都是为了提高FC电堆功率密度及减小尺寸而开发的。

1、FC电堆性能的提高

提高电流密度是提高FC电堆功率性能和减小尺寸的重要手段。在新款MIRAI车型中,研究人员采用新开发的流场结构和电极组分材料,改善了电极催化剂层的排水性能和氧气的分散性,功率性能提高了15%。

2、细孔流场通道的创新

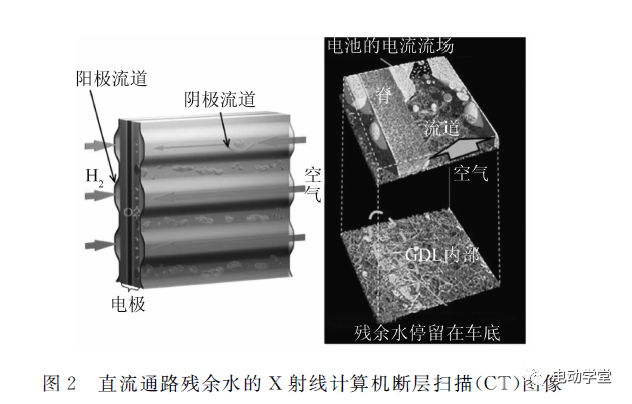

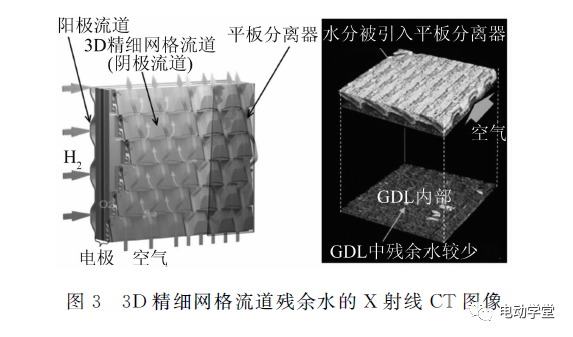

双极板的作用是在电池中分配气体和排水,并稳定电流的产生,但直通流道会产生水蒸气(图2)。针对第1代MIRAI车型的FC电堆,研究人员开发了1个三维(3D)精细网格流道,通过结构亲水效应,使生成的水迅速从气体扩散层(GDL)移动,从而有助于提高FC电堆的功率性能(图3)。

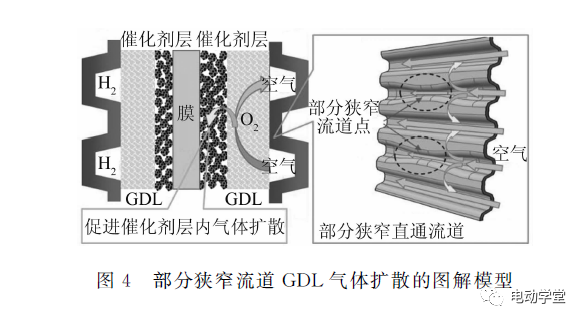

3D精细网格流道结构将增加零件的数量,从而增加了成本,并产生额外的压力损失。与传统的由1块双极板构成的流道相比,3D精细网格流道由双极板和细孔流道构成。为了解决压力损失带来的问题,研究人员在电池组单元的长边处布设了空气歧管。新开发的燃料电池组具有部分狭窄的流道点,以平衡氧气扩散和压力损失。新流场的部分狭窄流道点,可通过压力阻力将空气推入GDL(图4)。研究人员采用这种新的流道方式,有助于减少FC电堆零件的数量和尺寸,并将空气歧管布置从4个方向调整为2个方向。

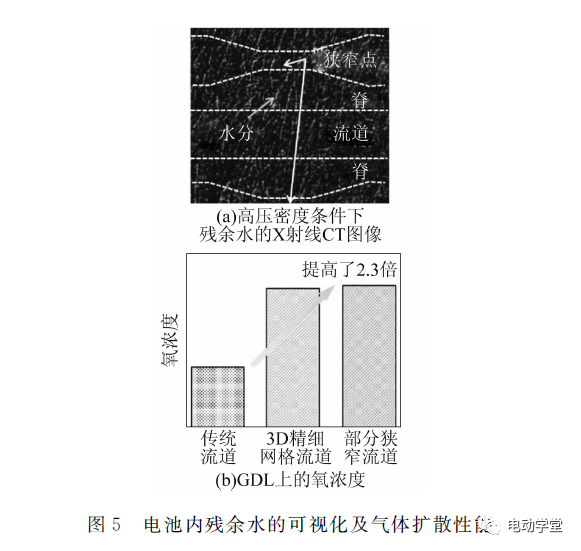

由于这种设计的排水性,新开发的流道GDL中的氧浓度是传统直通流道的2.3倍,与3D精细网格流道相同(图5)。

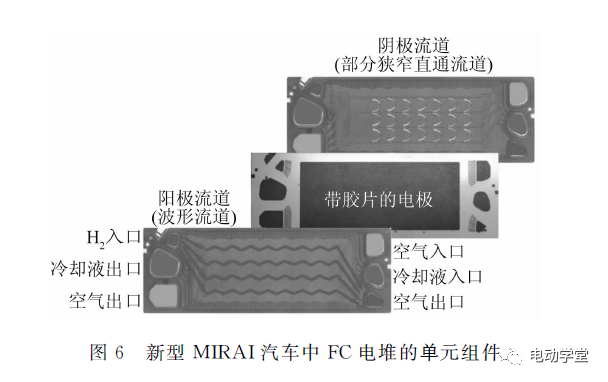

图6示出了新型MIRAI车型FC电堆的单元组件。为了改善电解槽内的气体分布和排水性能,与原电解槽中的蛇形流道相比,研究人员采用了波形流道作为阳极分离器。此外,为了维持稳定的电流产生,研究人员对电池内的空气和氢气采用了逆流方式。这种逆流通过单独使用产生的水实现自动加湿,从而减少加湿器的操作。

3、电极材料的创新

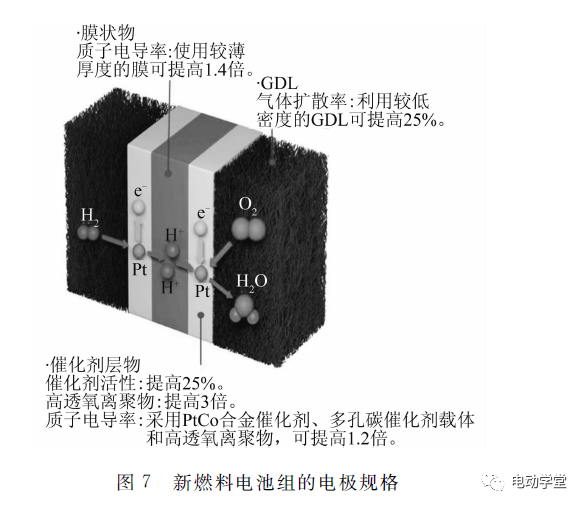

图7示出了电流密度增强的特性。研究人员采用新型电极材料,改善了催化剂和离聚物的性能。

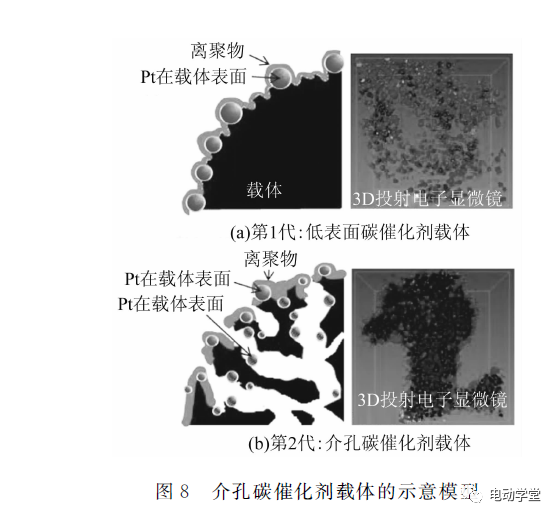

原先的燃料电池使用低表面积碳(LSAC)作为催化剂载体,以提高Pt的利用率。但LSAC载体的催化活性会因Pt表面离聚物引起的磺酸中毒而恶化。为了解决这一难题,研究人员开发了介孔碳作为催化剂载体。

由于电池中约80%的Pt会被带到介孔碳的孔中,因此,研究人员通过减少离聚物与Pt表面的接触来抑制磺酸中毒。通过采用这一方式,以及采用提高PtCo合金催化剂固体溶解度的方式,研究人员可以将催化活性提高约50%(图8)。

此外,研究人员还使用了1种高透氧离聚物,其透氧性能是原燃料电池的3倍,通过增加酸性表面官能团的数量,质子电导率提高了1.2倍(图9)。

研究人员对质子交换膜的强度进行了研究,发现通过增加电池背板层比率,增加薄膜厚度(与以前的薄膜相比增加了10倍)及减小厚度(约29%)等措施,强化膜可减少氢的交叉量,而较薄的膜可使质子电导率提高1.5倍。

在GDL中,降低碳纸材料密度和增大孔径可使气体扩散特性提高25%。

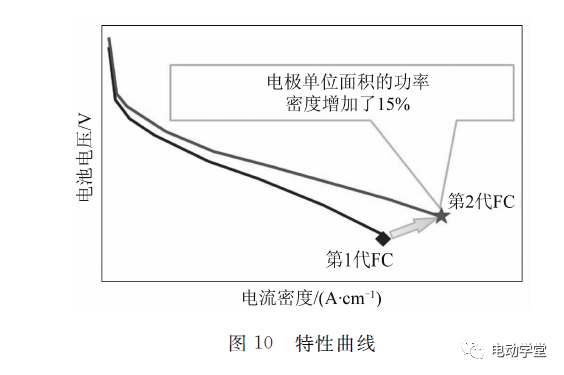

如上文所述,研究人员通过对流场路径和电极进行创新,可使每电极单位面积的功率密度增加15%(图10)。

4、FC电堆缩小和质量减轻(功率密度)

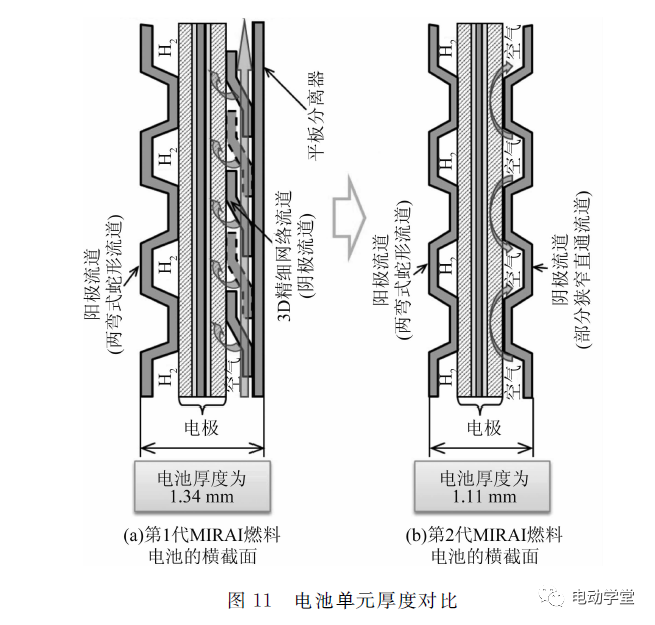

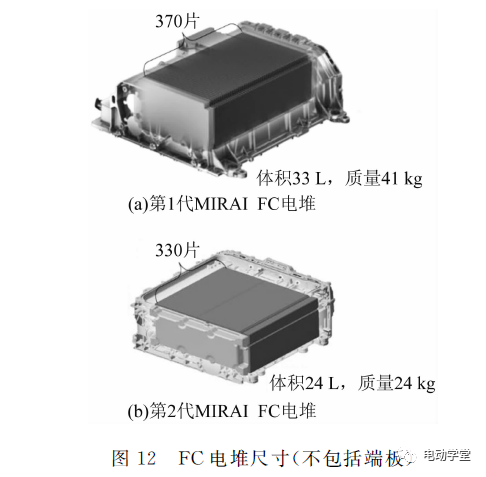

新一代FC电堆的最大功率已提高到128kW,较先前最大功率仅为114kW的燃料电池组,每个电池单元输出功率增加了25%。研究人员通过减少分离器的厚度(从0.13mm减少到0.10mm)和流道的数量(从3个减少到2个),使电池的厚度从1.34mm减少到1.11mm(图11)。此外,研究人员还提高了电池的最大电流,使其增大了20%,从而使电池数量从370片减少到330片(图12),电池组的尺寸从33L减小到24L(不包括端板),质量从41kg减至24kg(不包括端板)。

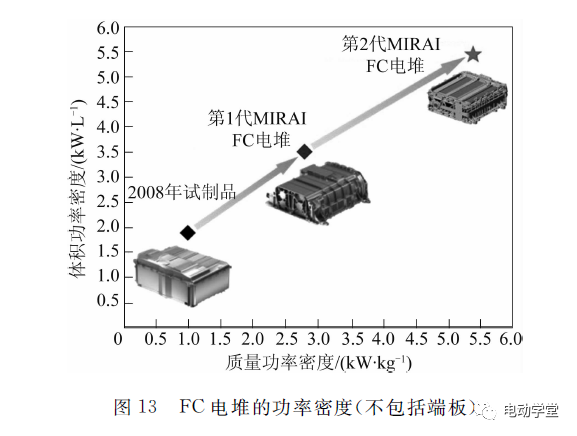

研究人员通过提高电池堆的功率性能,同时采用上述方式减小电池堆的尺寸和质量,使新型MIRAI车型搭载的新一代FC电堆成为世界上最高的体积功率密度最高的产品之一,其功率从3.5kW/L增加到5.4kW/L(不包括端板),质量功率密度从2.8kW/kg增加到5.4kW/kg(不包括端板)(图13)。

5、FC电堆成本降低和批量生产性能

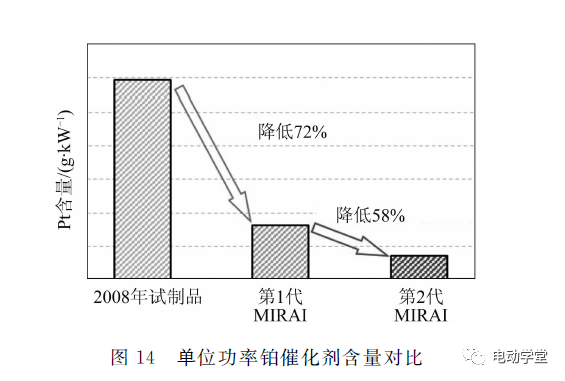

为了降低FC电堆的成本,研究人员需要降低Pt催化剂等高成本材料的用量。研究人员提高了最大电流密度和电极面积利用率,使电池体积减小了20%。此外,研究人员还通过减少电池数量、采用更薄的离子交换膜和双极板、减少零件数量以及减少Pt的用量,使新款燃料电池组的成本降低了75%(图14)。

为了便于大规模生产,研究人员采用了先进的高速电池密封技术。电池密封工艺由三元乙丙橡胶(EP-DM)硫化粘合改为热塑性粘合及紫外光固化(UV)。新款MIRAI车型采用新工艺流程进行生产,与原工艺流程相比,其生产速率提高了100倍(图15)。

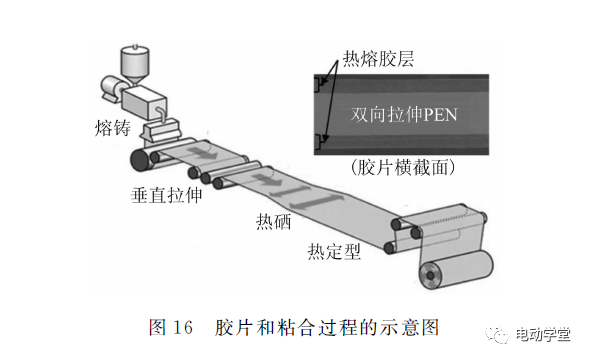

热塑性粘合胶片的过程由3个部分组成:聚萘二甲酸乙二醇酯(PEN)和位于PEN两侧的2个热塑性粘合层。研究人员优化了拉伸和热定型工艺,以减少单元装配过程中的尺寸变化(图16)。

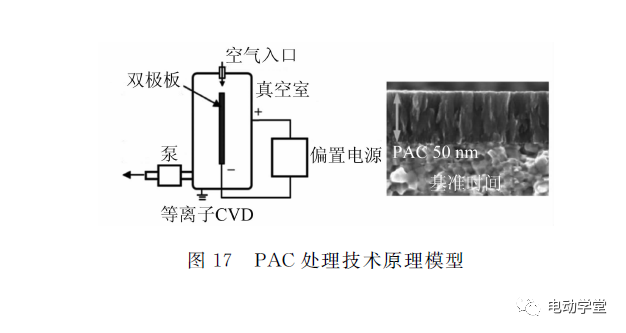

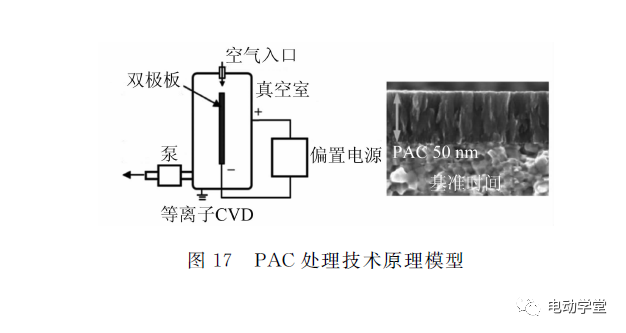

纳米复合材料(NC)是1种用于钛金属双极板的表面处理的新材料。丰田汽车公司采用了原电堆的π-共轭无定形碳(PAC)材料对钛金属表面进行处理,这是1种等离子体化学气相沉积(CVD)的工艺方法,等离子体需要在1个真空室中产生(图17)。

纳米复合材料处理方式是1种采用逐一角色理念的连续处理方式。该材料层结构为碳和TiOx的复合材料,具有导电性和耐腐蚀性。由于纳米复合材料与钛金属之间具有良好的粘附性,因此NC工艺需要在冲压成型前完成。

6、总 结

为了进一步促进燃料电池车的发展和普及,丰田汽车公司的研发人员通过提高燃料电池组功率性能和减小燃料电池堆的尺寸,开发了功率密度达到5.4kW/L,并且为世界上体积功率密度最高(不包括端板)的新型燃料电池堆。由于减少了昂贵的燃料电池材料(如铂催化剂)的用量,该款电池组的成本比上一代电池组降低了25%。同时,研究人员开发了新的电池密封结构和纳米复合材料处理,其处理时间由原来的几分钟缩短到现在的几秒钟。

编辑推荐

最新资讯

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

广告

广告