浅谈大功率汽车充电技术

大功率充电是一个比较热门的话题,也是我们众多前沿的课题之一,这个内容其实不太好聊,因为涉及的内容很多,是一个系统性的话题;

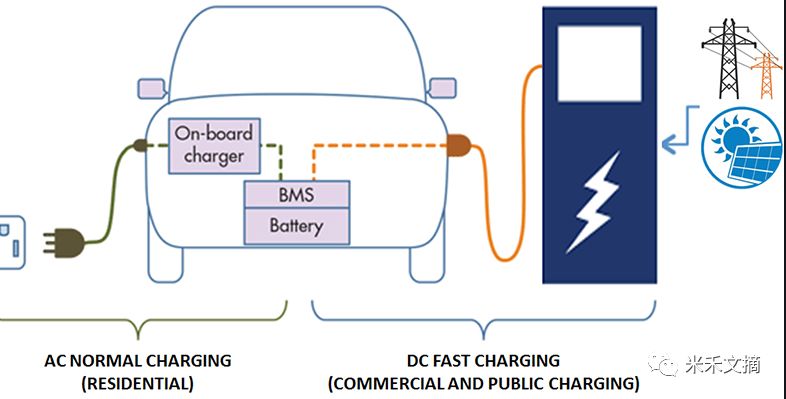

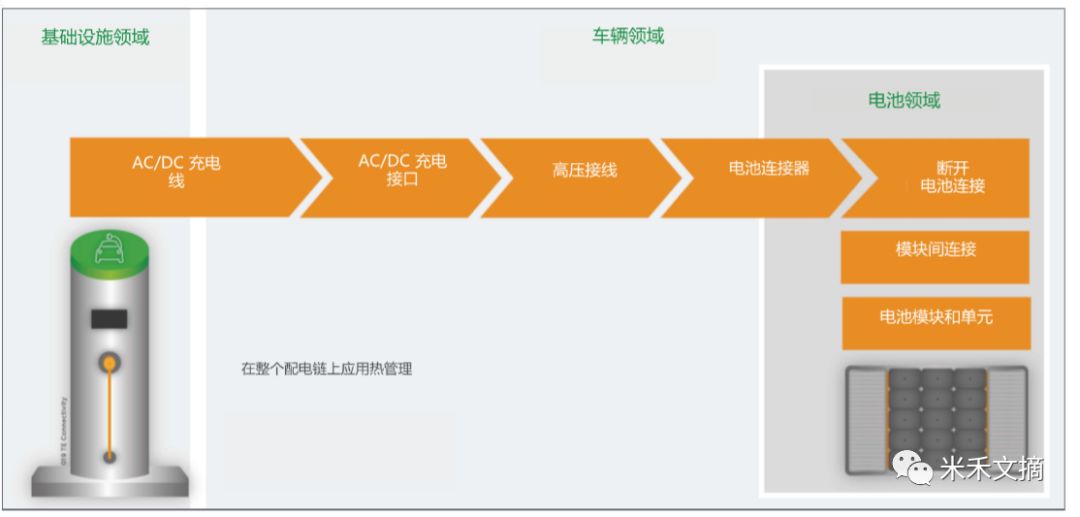

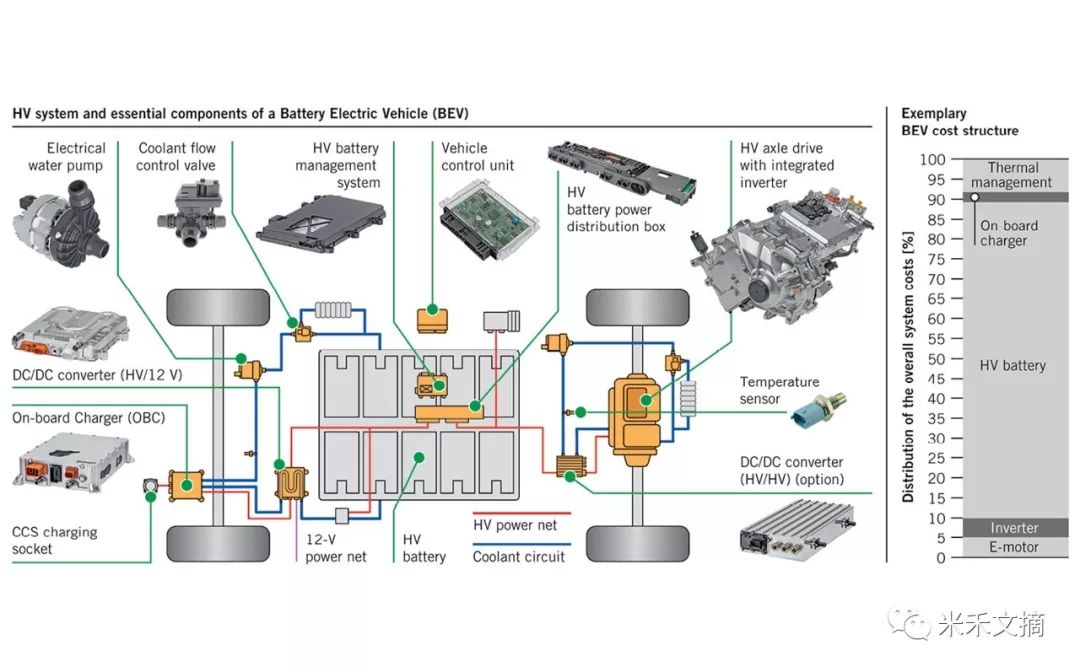

既然不知道从哪里下手,就按照个人的从面到点的思维方式开始聊聊吧先看看什么是充电,充电的过程就是把电网的电送到汽车电池里面的这个过程,无论你是在家里用交流充电(AC charging),还是在商场、高速上用直流电快速充电(DC charging),都是在把电网的电能传输到汽车的电池上进行储存,因为电池只能储存直流电,所以一般交流电是不能直接到电池的,一般都得通过车载充电机进行(OBC)AC/DC的转换;

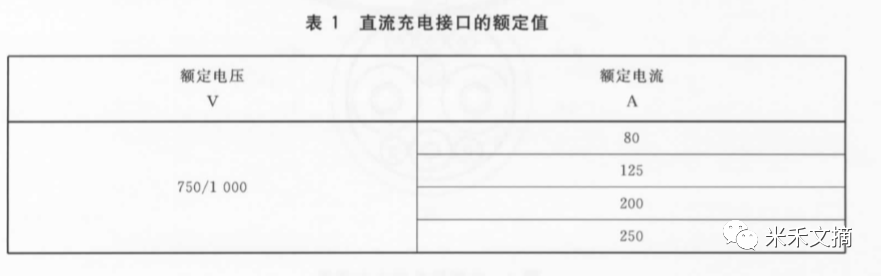

什么是大功率?大功率是相对而言的,功率是由电压和电流决定的,所以大功率基本上可以理解为这2个指标的提升;目前还没有一个明确的定义来说明大功率的功率范围,我们可以看见欧美普遍是定义在350KW(1000v,350A) 而特斯拉也把其大功率充电定义在350KW甚至更高的范围;我们未来的标准有可能定义为:1500V*600A/900KW(max power),按照2015版的标准,目前充电口最大的电压为750/1000V,电流最大也只有250A;而我们的大功率充从未来有可能会和日本联合开发;

功率充电系统的两侧我们把充电系统分成车辆端(EV)和充电设施端(EVSE)来看,这个里面涉及到的关联企业比较多,比如在EVSE端,有电网、充电设施厂家、充电运营商等,这里面的任何一个企业都可以单独拿出来和欧美做比较写点东西,因内容太多,暂不展开叙述;大功率的充电对电网的挑战,很多人有很多的担扰,例如电网负荷不够、利用率不够高等,其实我认为对电网的挑战没有说的那么夸张,而且不管怎么样,提前预研总是好的,不要等欧美国家都把技术做完了,我们又得追赶。。但是还是需要统筹的规划和布局,这一点我觉得日本人的做法是可以参考的,以政府统筹管理,OEM联合成立公司负责运营和维护,不盲目的上;再看我们国内的做法也是没有贸然的上大功率的桩,更多的是联盟企业这种类似“校企”实验试点,总结经验,最后再出相关的标准,这一点比以前好很多,没有上来就”头疼医头”,而且我们也看见了一些OEM厂加入到对设施的投入和研究当中,这是一种比较好的现象;因为这个产业本来就是一个系统的行业,单方面的EVSE端做研究是不够的;

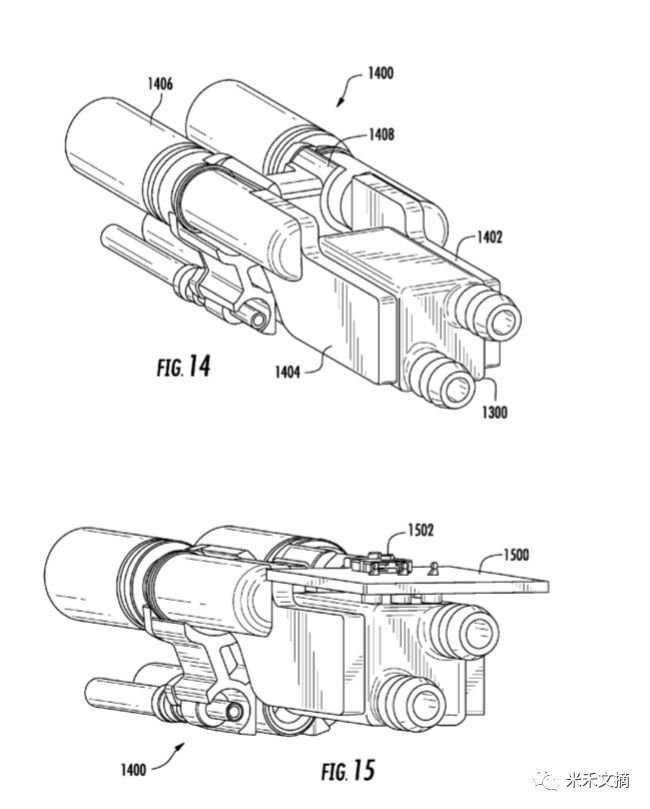

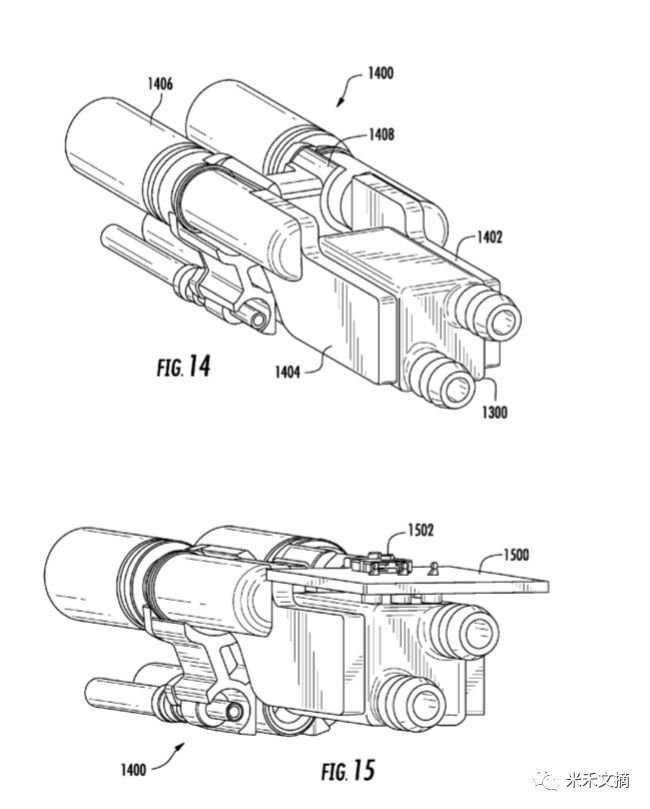

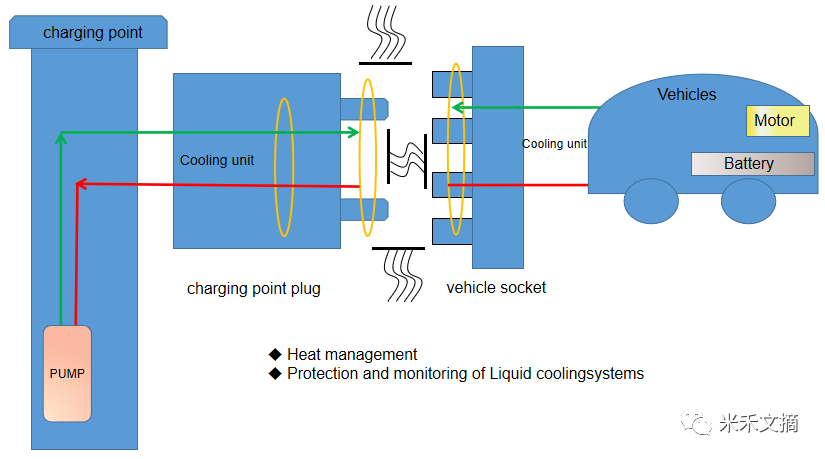

大功率充电对于电缆和充电接口厂家的影响现行的标准按照直流接口额定的电压电流来计算250KW(1000V/250A)电缆直径也至少70平,如果未来我们的充电电流最大到600A,这个是非常吓人的,按照3.5/平的经验来推算,电缆也要至少高达170平,这个么大的电缆是不可接受的,无论重量还是损耗、热故障、折弯半径等都不可接受,所以大电流带来的热损耗和问题还是比较多,所以我们需要降低电缆的热损耗,目前比较流行的做法是采用液冷的方式,其原理没有那么复杂,在电缆和充电枪之间设置一个专门的循环通道,通道内加入起散热作用的冷却液,通过动力泵推动液体循环从而把热量带出,但是要想把这一套做好绝没有那么容易,因为涉及到的问题比较多,国内大多数从事这块产品开发的人员知识储备量还是不够的,液冷不是个新事物,但是加到充电接口上,组合起来它就是新事物了;

上图为PHOENIX的HPC

上图为TESLA的HPC

国内目前已经有了很多厂家在做此产品,中航光电、星星充电等都推出过自己的液冷充电接口,国外的菲尼克斯、HS等也都有自己的产品,其实说到底都是对热的管理,我记得以前做直流充电枪开发,就在思考怎么把T-S加到DC的contact上,目的其实都是希望为了能够实时的检测温度的变化,从而第一时间发出指令,因为你的T-S加到塑胶上的温度差是有可能在突发情况下会引起重大的问题的;所以温度的管理是一个非常重要的课题;液冷充电基本上都是局限于从设施端到车辆端的单方向的液冷循环,其实个人觉得车辆端也完全可以和电池的系统冷却一起来看,从而实现双向的液冷循环;对于热管理,我觉得如何模拟整个高压输电路径上的热损耗是一个值得研究的内容,需要大量的模型代入计算,最终拿出相对可靠的曲线出来;

上图来源于TE的HPC

上图自绘

对于液冷充电接口,我觉得有2个内容非常重要,一个就是上面所述的温度管理,另外一个就是对防护的管理,因为你增加了液冷的管道,你需要防止磨损泄漏,(特斯拉之前就暴过这个问题,HS好像也有过类似的问题,)同时你还需要检测流体的压力,因为冷却的循环是需要通过一定的流体压力推动冷却液的流动从而带走热量的;这两个内容都非常的复杂,没有那么容易解决,但是比较令人欣喜的是在和国内的一些同行沟通时,发现很多的厂家在花精力去研究这些内容;大功率的标准:

我们从网上的消息来看,我们未来的大功率充电标准,按照乘用车和客车会加以区分,技术目标也会有所不同

乘用车远期目标-充电电压1000(1500)V 充电电流:不带冷却,最大电流120A,功率120kW;带冷却,最大电流400~500(600)A。接口标准实现向前兼容。也就是说基本上我们大功率的标准接口是要重新开发了,原来的15版的继续保留;电动客车-远期目标,终端充电:2015版接口或大功率充电接口 。途中充电:充电弓补电。3)向前兼容方案大功率充电机将配备大功率充电和2015版两种接口,可以随车配套接口适配器,可在现有充电设备上继续使用2015版充电。导引电路向前兼容并继续使用与2015版相同的CAN 物理接口,适配器只完成物理尺寸转换,成本控制在非常低的范围内。网络

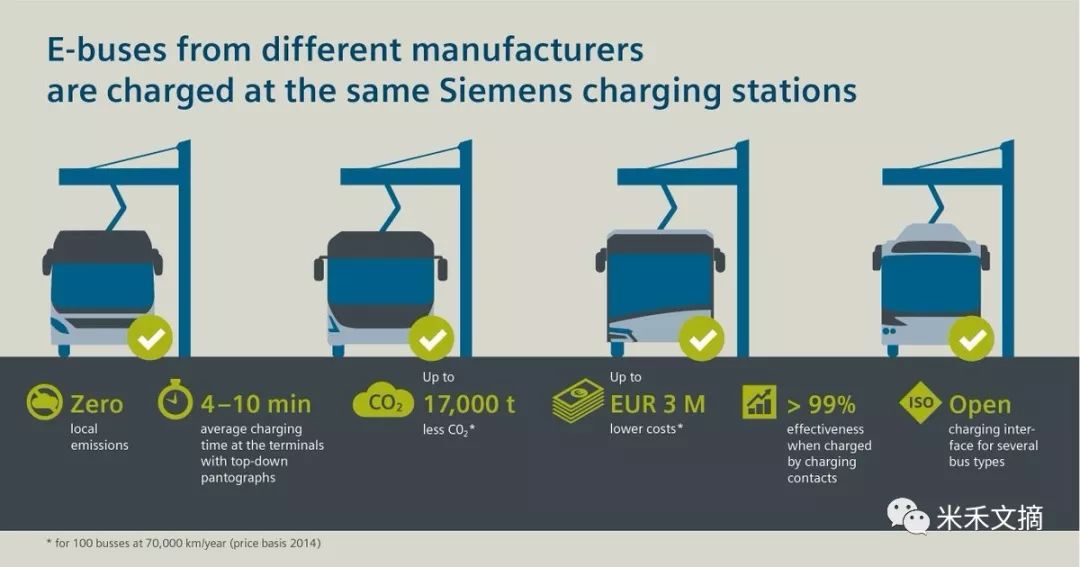

所以我们看,我们的标准是比较全面的,在客车的大功率充电当中,也包括了“送电弓”的充电,欧洲、日本也都有此客车的产品,目前日本人对于送电弓产品也是购买的欧洲人的,标准也是在起草阶段,我们国内也有类似的产品,及客车在运行;

目前全球充电标准大致可分为五大类,分别为日本CHAdeMO、中国GB/T、美国COMBO(CCS1)、欧洲CCS以及特斯拉自己的标准。上面有提到对于未来我们新大功率的充电标准计划是和日本一起联合开发的,而且目前也有类似的接口雏形产品出来了,因为中日双方都是采用CAN通讯,所以未来的路能走成什么样,要看物理接口的最终会按照哪方的建议来实施了;目前就是CAN和PLC的2个阵营;

采用什么方式充电,我觉得未来可能会比较灵活,不一定会局限于某一种充电方式,甚至还有可能是换电(当然,个人认为这个非主流)

总结:大功率充电并不是说立马在几分钟内就可以把车辆充满电,而是在短时间采用较大的功率给车辆充满期望的续航里程,更接近消费者燃油车加油的习惯和状态,当然大功率的充电对于电池的安全要求也较高,5C以上的充电时间是非常短,但是温度的问题还是一个比较严峻的话题,尤其大多数乘用车采用的锂电池对温度更不“敏感“,所以中期阶段,我们的充电更多的是增大电流,同时降低温度;长期阶段,我们应该更多的选择是提高车辆电压平台,我们看到国外也在往1000V及未来1500V上电压平台上靠(作为连接器开发厂家从业人员,我们下一代的连接器的电压也在1500V),当然电压平台如果提高,涉及到很多的电子元器件的重新选型,因为很多的部件在1000~1500V的平台下还很难有良好的商业化的成本空间,所以这个需要各个厂家自身去努力;

最后,前端时间网上有篇文章被很多人关注,主要是说目前市场上的这些充电桩的各种问题及安全隐患,我个人认为,文章中有些内容比较客观,有些内容则显”外行“,比如750V,这个电压为标准的电压,话说,如果没有高电压,几乎电动车辆不可能这么快的保有量,充电就得把人充崩溃,AC漫充基本上要7~8个小时,试问这种时间,消费者谁还想买电动车呢,所以说,高压没有问题,有问题的是你是否按照标准严格执行去做了;比如该接地的你是否接地了呢?很多时候并不是这些厂家做的不好,也更上升不到国人”偷工减料“的大帽子上,主要还是因为成本的问题,整个汽车产业链下游被压缩的相当厉害,所以如果要活下去,很多的性能指标就被”阉割“了。

- 下一篇:关于汽车流水转向灯的新法规解读

- 上一篇:记G30项目漠河冬季标定&冬季适应性试验

编辑推荐

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告