过充电诱发电动车用锂电池热失控行为分析

文章来源:1.中山大学智能工程学院2.广东省消防科学与智能应急技术重点实验室3.中山大学材料科学与工程学院4.中国信息通信研究院

近些年来,与电动车锂电池相关的火灾和爆炸事故频繁发生。热失控(TR,thermalrunaway)是锂电池安全事故中必然伴随的现象。为提高锂电池安全性,控制乃至解决热失控问题引发了广泛关注。触发锂电池热失控行为的原因主要分为热滥用(thermalabuse)、电滥用(electricalabuse)和机械滥用(mechanicalabuse)。日常生活中,发生的锂电池热失控事故很大一部分由电滥用触发。过充电是电滥用中最常见的一种诱发电池热失控的方式,在日常生活中过充电可能由电气故障引发,是锂电池安全研究的重点。针对低倍率下的过充电试验,Ren等测试了电池在1/3C至1C低倍率充电、散热环境和有无约束板条件下的过充电行为和失效机理。结果表明,在低倍率下充电电流对电池的过充电行为影响很小,并且电池上的泄压设计和良好的散热性能可显著改善电池的过充性能。针对其他倍率下的过充试验,庞静等研究了锰酸锂电池在1C、2C和3.3C倍率下的过充电特性。结果表明,正极活性物质对于电池的过充电特性影响极大,且在高倍率条件下过充电池的产热速率远高于低倍率。针对不同正极材料的锂电池,Wang等研究了包括LiFePO(LFP)、Li[Ni1/3Co1/3Mn1/3]O2(NCM111)、Li[Ni0.6Co0.2Mn0.2]O2(NCM622)和Li[Ni0.8Co0.1Mn0.1]O2(NCM811)四种正极材料的锂电池过充电行为和热失控特征。结果表明,在相同的过充电条件下,LFP电池发生热失控的时间相比于其他几种电池更短,说明其耐过充性能差。Ouyang等研究了NCM+LMO/石墨锂离子电池的过充电行为,研究中将锂电池的过充电过程分为四个阶段,并提出内短路是造成电池热失控的关键因素。为深入探究过充电对锂电池内部结构的影响,Mao等探究了在过充电循环下锂离子电池的热行为,并使用扫描电镜(ScanningElectronMicroscope,SEM)和电感耦合等离子体-发射光谱仪(InductivelyCoupledPlas‐ma-opticalemissionspectroscopy,ICP-OES)观察过充电期间电池内部结构的变化。结果表明,过充电后电池的厚度增加,且在绝热条件下电池发生热失控的概率更大。苗冬梅等将磷酸铁锂电池过充至4.6、4.8和5.0V,将过充后的电池解剖后进行扫描电镜分析。结果表明,过充会破坏电池内部正负极材料,造成电池不可逆容量损失。进一步地,考虑到电池外部与电气设备的连接,张万民等分析了电动车锂电池起火原因,认为电气故障是造成火灾的主要因素。此外,研究人员还采用电池温度、压力、电压、产热量和产气量等指标用于衡量电池热失控行为特征。上述成果对于认识过充电诱发的锂电池热失控行为具有重要意义。

国标GB/T31485针对锂离子电池在1C倍率条件下的过充安全性测试提出了一定要求。随着电池技术的不断发展,快充逐渐成为主流,但针对多C倍率条件下的过充电诱发电池热失控的研究仍有不足。以市场占有率50%以上的某商用18650型锰酸锂电池为研究对象,本文进行了不同倍率下的过充充电试验。并分析了电池外部表面温度、温升及其热失控后的喷射火焰、爆炸行为,以研究过充电引起的电池热失控行为模式。

1过充电诱发锂离子电池热失控机理

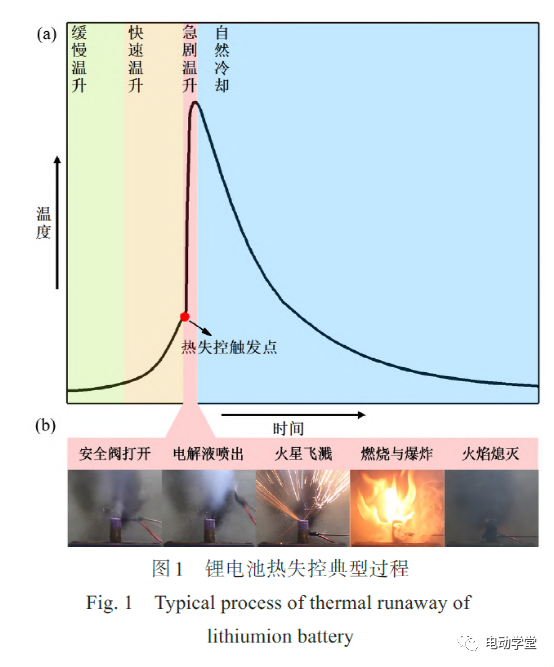

1.1锂电池热失控及喷射燃烧过程锂电池热失控过程如图1(a)所示。从图中可以看出,锂电池热失控过程分为缓慢温升、快速温升、急剧温升和自然冷却四个阶段,每个阶段中电池表现出不同的温升速率。在电池快速温升和急剧温升之间的转折点为热失控触发点,热失控触发后,电池将经历急剧温升过程,急剧温升过程持续的时间极短,但电池温升最剧烈,此阶段的电池处在最危险的状态。急剧温升阶段,由于副反应加剧、内部压力升高,在高温环境的影响下,电池将经历类似高压容器泄漏喷射燃烧的过程,分别为电池安全阀打开、汽化电解液从电池上部开口喷出、火星飞溅、发生燃烧与爆炸和火焰熄灭,如图1(b)所示。在此过程中,电池内部在极短时间内积累并释放出大量能量,产生并排放出大量气体,在电池壳体内部造成高压的化学反应与状态变化,内部反应速率极快。在高温环境的加持下,电池内部产生的气体发生膨胀,使得化学反应能量转变为热能等能量,在压力释放的同时内部可燃物喷出,产生强烈的光、热和声响。

1.2锂电池热失控机理商用锂离子电池结构主要包括阴极、阳极、隔膜、电解质、集流体和电池外壳。在过充电期间,电池内部会产生大量热量。其中在过充电前期,电池温升由焦耳热占主导作用,该阶段为缓慢温升过程。在过充电中后期,由阴极、阳极和电解质之间的一系列副反应产热占主导,此时电池温升由快速温升过程过渡到急剧温升过程。热失控全过程电池与外部环境进行热量交换的能量守恒方程为

其中m为电池质量(kg),cp为定压比热容[J/(kg·℃)],dT/dt为电池平均温度的升高速率(℃/s),Qbat为电池内部总产热速率(J/s),Qcond,Qconv,Qrad分别为电池与外部环境之间通过热传导、对流传热和辐射换热三种形式进行热交换的速率(J/s)。

在过充电前期,电池内部并未发生热失控,其内部产热包括反应热Qreac(tJ/s),焦耳热Qjoule(J/s)和极化热Qpolar(J/s)。其中反应热也被称为熵热,与电池内部锂离子在嵌入和脱出电极过程中的熵变相关联。焦耳热主要在电池的三个部位产生,分别为活性材料内阻产生的焦耳热,电解质中离子传输产生的热量和集流体产热。极化热由欧姆极化、浓差极化和电化学极化三部分极化产热组成。电池内部总产热速率计算方程为

在过充电中后期,电池内部发生内短路,释放出大量热量,导致电池温度升高,触发电池内部阴极、阳极和电解质之间发生一系列副反应。此时,电池发生热失控现象,温度急剧升高,甚至发生着火和爆炸行为。副反应产热速率Qside(J/s)包括锰溶解产热速率QMn(J/s),负极沉积锂与电解质反应产热速率QLi(J/s),SEI膜分解产热速率QSEI(J/s),电解质氧化产热速率Qele(J/s),负极分解产热速率Qanode(J/s)和正极分解产热速率Qcathode(J/s)。此时电池内部总产热速率计算方程为:

2过充电倍率对热失控的影响

2.1实验设置本研究中使用的电池是某品牌商用18650LiMn2O4(LMO)/石墨电池,标称容量为1.2Ah,标称电压为3.7V,充电截止电压4.2V。在对电池进行过充电试验前,需要对电池样品充电至4.1V,并静置24h,确保电池内部状态稳定。使用锂电池充放电测试仪(新威BTS-5V12A)对电池进行初步充电。图2(a)为对锰酸锂电池进行过充电的实验装置示意图。使用电池夹具将电池固定,在电池径向施加1N·m的预紧力以防电池在热失控期间受到爆炸冲击后的固定失效。电池底部、两侧与固定夹具之间贴附云母片用于隔热,以减少在过充电期间通过夹具传导的热量损失。使用耐高温铁氟龙胶带将三个K型热电偶固定在电池表面不同位置,如图2(b)所示。高精度数据采集仪(HIOKIMEMORYHiLOGGERLR8450)被用于采集实验过程中的温度数据,监测过充电诱发的电池热失控的演变过程,其采样时间间隔为1s,采样精度为±0.1℃。直流电源为电池两端加载不同C倍率的充电电流。使用摄像机记录整个实验过程。

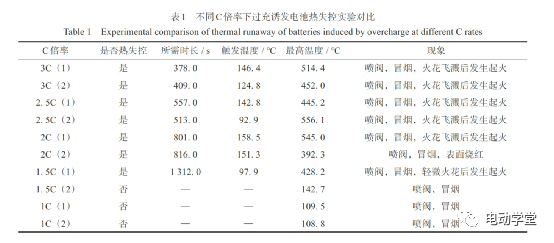

2.2过充试验全过程燃烧与爆炸行为分析在锰酸锂电池两端加载不同C倍率的电流进行过充试验,工况包括从1C到3C倍率过充五种工况,每种倍率分别进行两组试验,在文中编号分别为(1)和(2),试验具体结果如表1所示。

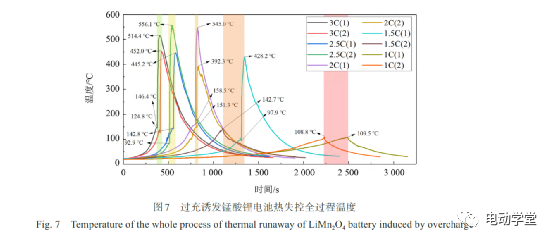

由表1可知,2C到3C电流进行过充的6组锰酸锂电池均发生热失控现象;1.5C电流过充试验中,仅有一组试验发生热失控现象;1C电流过充试验中,两组电池均未发生热失控现象。结合试验过程可以发现,锰酸锂电池在高倍率过充条件下发生热失控的概率远远高于低倍率条件。同时,发生热失控现象的电池表面温度急剧升高,大部分可以观察到剧烈的燃烧与爆炸行为。高倍率过充条件下,电池更快达到热失控状态,3C倍率过充条件下电池达到热失控的平均时间比2.5C、2C和1.5C倍率过充条件分别缩短36.0%、105.5%和233.4%。电池外表面贴附的热电偶测得过充电触发电池热失控的温度范围在90℃~160℃之间,热失控最高温度范围在390~560℃之间。

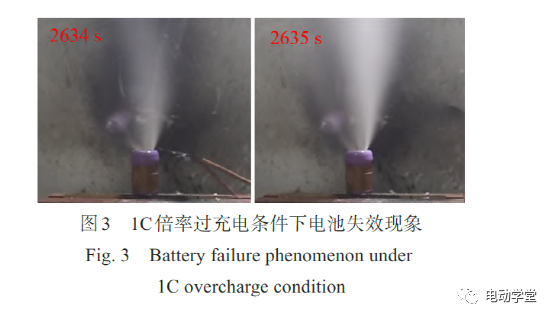

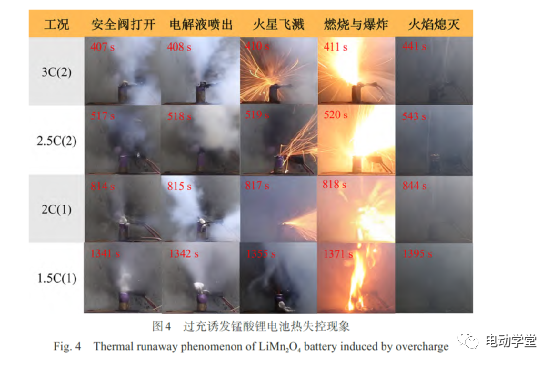

如图3所示,电池在1C倍率下进行过充,并未发生热失控现象,但电池在发生喷阀后也发生失效。以该组试验作为对照,图4为锰酸锂电池在1.5C到3C倍率下过充发生后发生热失控现象的全过程,其中每种工况选取的是较为典型的一组。由图3可知,在电池安全阀打开后,汽化的电解液喷出的动作几乎同时出现。由此可知,在安全阀打开之前,电池内部产生了大量的气体,导致圆柱形电池的内部压力逐渐升高,压力在达到安全阀开启的阈值后发生喷阀现象。从图4中1.5C(1)和图3中1C的电池可以发现明显的鼓包现象,再次证明了上述推断。而实验中电池上部飞溅的火星,则为电池内部可燃物质,如电极材料和铝箔。此外,过充倍率为1.5C~3C的电池均发生燃烧现象,且2C~3C过充倍率条件下电池外部燃烧现象显著比1.5C条件下剧烈,电池在剧烈燃烧的同时发生爆炸,发出巨大响声并且电池内部可燃物飞速喷出。

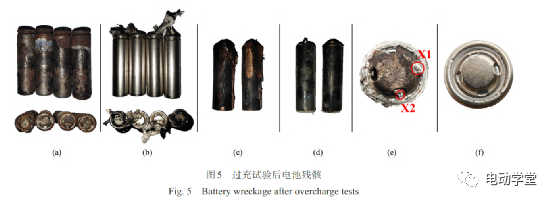

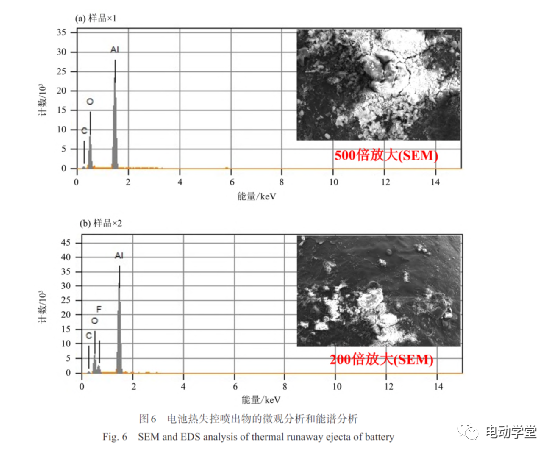

2.3过充试验后电池残骸分析通过电池过充爆炸试验的残余物分析,可以了解不同过充程度的电池的热失控能量大小。图5为过充试验结束后的电池残骸,其中图5(a)、(c)和(e)为发生热失控后的电池残骸,图5(b)、(d)和(f)为未发生热失控的电池残骸,(c)和(d)为电池拆解后的状态,(e)和(f)为电池顶盖图片。对比图5(a)和(b),可以发现发生热失控的电池外部被灼烧的痕迹较重,而未发生热失控的电池外部几乎没有变化,但电池上部有大量内容物喷出。经分析,该内容物为电池内部隔膜,并且表面有大量电解液。从图5(c)中可以发现,发生失控后的电池内部结构被严重破坏,表面隔膜已经熔化,铜箔与铝箔严重变形,表面涂布的电极材料变成碎屑。而图5(d)中未发生失控的电池表面变化较小,外部包覆的膜状物保持完整。图5(e)中电池上盖附近可以观察到清晰的白色金属固体,该固体是电池在发生热失控后在上盖表面形成的固体颗粒。该款电池内部金属材料主要包括铜、锰和铝,为进一步分析该固体的主要成分,在图5(e)中的顶盖处提取两处样品,分别表示为X1和X2。通过扫描电子显微镜(简称SEM,型号为JEOLJSM-6010LA)进行样品的微观形貌分析和能谱分析(简称EDS分析),结果见图6。图6为样品X1和X2局部放大500倍和200倍后的微观形貌以及该微区成分的元素种类与含量。从图中可以发现,样品X1的主要成分的元素种类为Al、O和C,样品X2的主要成分的元素种类为Al、O、C和F。两个样品的SEM图中均观察到大量白色固体,EDS分析结果显示该固体为Al单质和Al2O3的混合物,说明电池内部最高温度已经超过铝的熔点,即超过660℃。

2.4过充试验全过程的热特性分析图7为不同过充倍率诱发锰酸锂电池热失控的全过程温度曲线。由图可知,发生热失控的电池均经历了缓慢温升、快速温升、急剧温升和自然冷却四个阶段,而未发生热失控的电池未经历急剧温升阶段。值得注意的是,图4所示的安全阀打开的现象均发生在快速温升阶段的末期。根据1.2节中热失控机理分析,在缓慢温升阶段,电池内部主要产热为反应热、焦耳热和极化热,其中以焦耳热为主,此时的产热量相对有限。在快速温升阶段,电池负极SEI膜分解释放热量,负极同时发生析锂现象,析出的锂与电解液发生反应释放热量,电池正极锰溶解释放热量。该阶段中产生的热量相对缓慢温升过程较多,促使电池温度快速升高;在温升过程中,电池内部隔膜可能发生溶解。若隔膜发生溶解,导致电池内部正负极发生接触,电池将发生内短路现象,该过程将直接导致电池热失控的发生。电池内部将发生一系列不可控副反应,产生大量热量,导致急剧温升。此时电池内部副反应较为复杂,产热包括正极分解反应产热、负极分解反应产热、电解液分解反应产热等。对比不同倍率过充条件下电池表面的温升曲线,可以发现:随着充电倍率的增大,电池在前两个阶段的温升速率也逐渐增大,说明过充电倍率对电池的影响主要体现在前两个阶段,电池对高倍率电流的耐受能力明显较低。

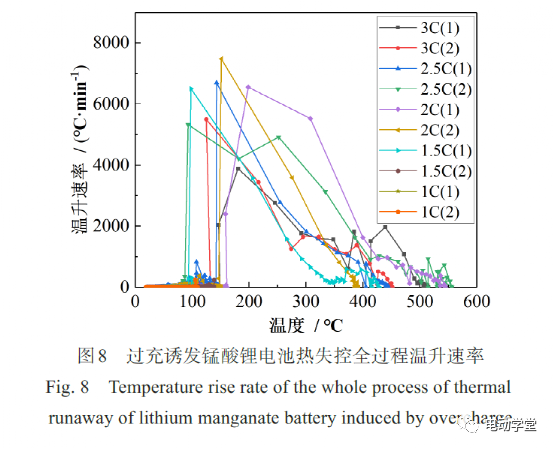

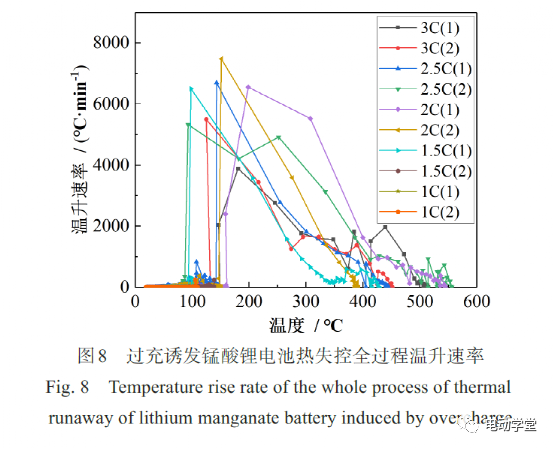

图8为各组电池在试验中的温升速率曲线。从图中可以发现,在热失控触发后,电池表面温升速率瞬间急剧升高,说明此时电池内部反应极为剧烈,热量在一瞬间得到释放,此时的电池处在最危险的状态。由此可见,对于过充电诱发的电池热失控的控制,最好是在缓慢温升和快速温升期间。若在这两个阶段无法进行有效控制,则应当迅速远离现场,避免事故造成伤害。

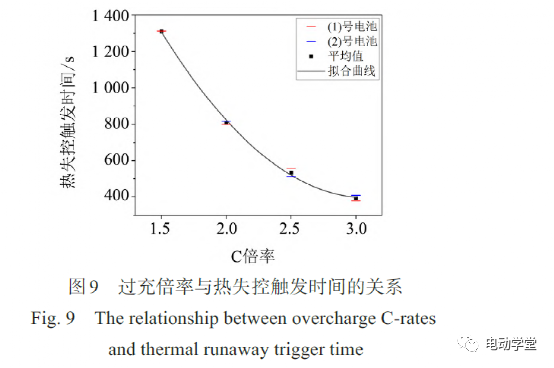

2.5过充电倍率与热失控触发时间关系针对不同过充电倍率与电池热失控触发之间的关系,得到拟合方程

其中tTR为电池热失控触发时间(s);k为过充电倍率。拟合曲线如图9所示,曲线的R-Square=0.999,具有非常高的吻合性。

由图9可知,在相同倍率条件下对电池进行过充电试验,两个电池触发热失控的时间差距极小。对比不同倍率条件下的试验,可知过充电倍率越大,电池热失控的触发时间越短。但是,随着过充电倍率的增大,热失控触发时间受到的影响逐渐变小,3C与2.5C倍率下电池触发热失控的时间差值远远小于2C与1.5C倍率下的时间差值。

3结论

本研究主要针对过充电诱发电动车用锂电池热失控行为,主要结论如下:

(1)高倍率过充条件下,电池更快达到热失控状态。3C倍率过充条件下电池达到热失控的平均时间比2.5C、2C和1.5C倍率过充条件分别缩短36.0%、105.5%和233.4%。

(2)过充电倍率对电池的影响主要体现在缓慢温升和快速温升两个阶段,电池对高倍率电流的耐受能力明显较低。

(3)热失控触发后,电池表面温升速率瞬间急剧升高,出现安全阀打开、电解液喷出、火星飞溅、燃烧与爆炸和火焰熄灭现象。

(4)过充电造成的锂电池火灾与爆炸危险性极大,为减少事故发生的概率,应当对生产的电池单体或模组增加防过充装置,一旦检测到电池发生过充立刻切断电源。同时,由于高倍率下电池过充电发生热失控的速度极快,建议电池在快达到满充状态时转换为低倍率充电,降低事故发生的风险。

编辑推荐

最新资讯

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

广告

广告