干货 | 汽车零部件可靠性保障之颗粒物清洁度测试

零部件清洁度要求最早源于汽车行业,由罗伯特·博世公司在1996年提出,目的是为了提高柴油汽车发动机共轨喷射系统的生产质量。为了共轨的高压,罗伯特·博世将喷嘴尺寸缩小至200μm以下,但在实际的使用过程中,这种小喷嘴很容易被系统中残留的颗粒污染物堵塞,由此提出了对汽车行业中关于清洁部件的要求。在此之后,很多汽车系统中的可靠性问题都被归因于微粒子的污染。

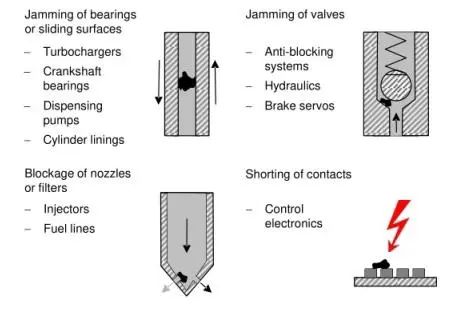

微粒子对汽车行业、航空航天、精密制造、液压装置等危害极大。污染物会加速零件磨损,堵塞元件的节流孔使其失去调节功能,如进入滑阀间隙会导致阀门芯卡死,进而拉伤油缸内表面使泄漏增加或使输出力减小。微粒子也会损坏泵的配油盘使其烧伤或卡死,造成电子元器件线路板等短路从而导致失效。以上这些问题都会导致系统功能的丧失或瘫痪。

图1 微粒子的危害

调查研究发现微粒子污染物的主要来源是:工艺过程、环境、设备和人员。为了确定零件、总成和整机特定部位被杂质污染的程度,需要对生产过程导致的试样相关表面的颗粒污染进行测量,即颗粒物清洁度测试。清洁度的衡量指标包括污染物的种类、污染物的数量、污染物的大小及污染物的重量。

图2 微粒子污染物的主要来源

最早的颗粒物清洁度的测试标准是德国汽车行业协会在2005年提出的VDA-19标准。此后VDA-19标准成为了全球范围内清洁度测试的重要参考,也成为后来国际标准ISO-16232清洁度检测的蓝图,因此ISO-16232已与德国的VDA-19标准完全兼容。如今,这两个标准更是成为了汽车行业中零部件清洁度的分析框架,甚至被应用到其它精密部件领域。

清洁度的测试流程如下图3所示,主要包括三大步骤:萃取、过滤及分析。

图3 清洁度测试流程

1

萃 取

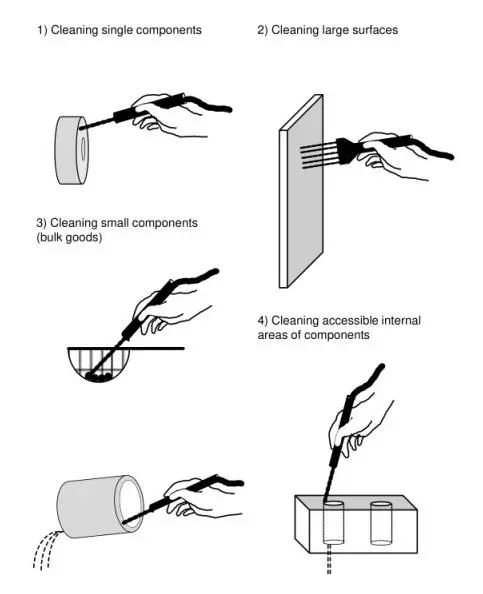

颗粒物的萃取分为两大类——即最常用的清洗液萃取和空气萃取。清洗液提取又分为喷洗、超声、冲洗和晃动四种方式。萃取过程中有一个重要的衰减测试环节:使用同一方法多次提取同一零部件污染颗粒物,直到90%的污染物被提取出来。如果已进行六次提取而未达到≤10%的值,那么必须修改提取参数。

空气提取有空气吹扫法和空气流通法。最常见的方法是用压力流体冲洗零部件表面,典型范例如下图所示:

图4 压力流体冲洗典型范例

2

过 滤

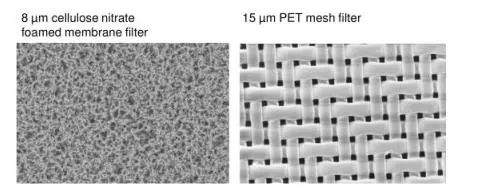

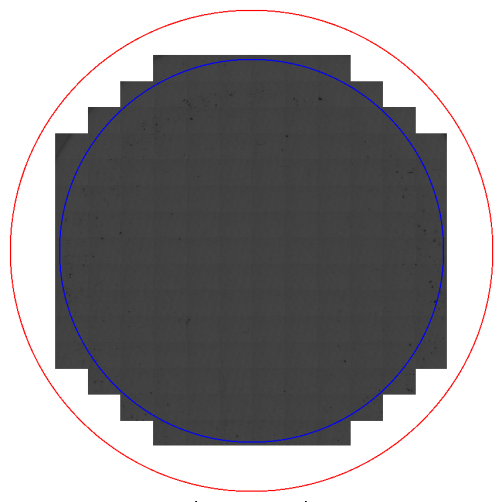

过滤是通过真空法进行,将萃取出的颗粒制备在滤膜上。常用的滤膜有发泡滤膜和聚乙烯网膜。发泡滤膜过滤效率高,非常适合确定总颗粒质量。但由于其海绵结构造成进一步的光学分析会比较困难,因此VDA-19推荐一种孔径大小为5μm的聚乙烯网膜作为标准膜,该种类型的滤膜不会出现黑色背景,适合光学粒度分析。

图5 发泡滤膜及网膜

3

分 析

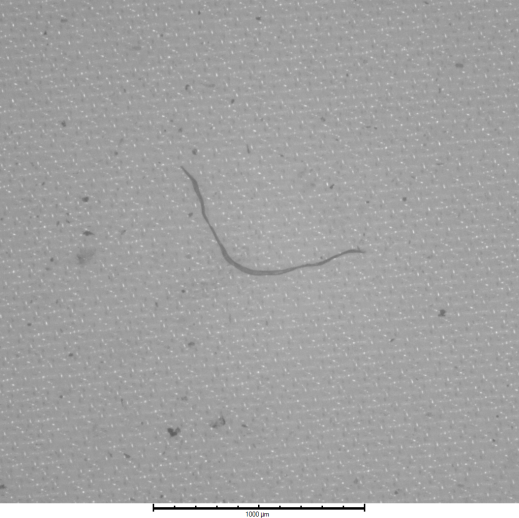

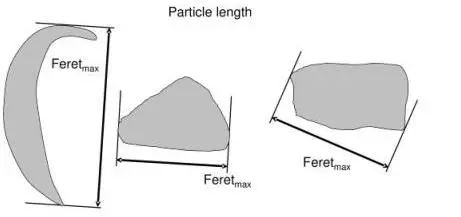

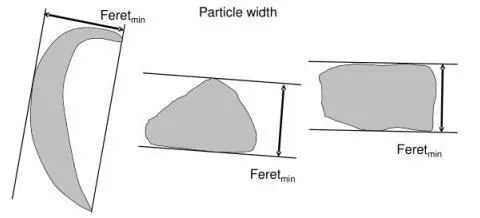

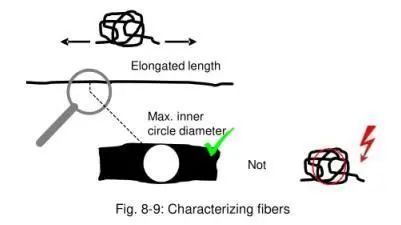

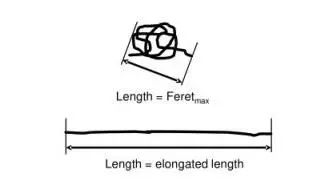

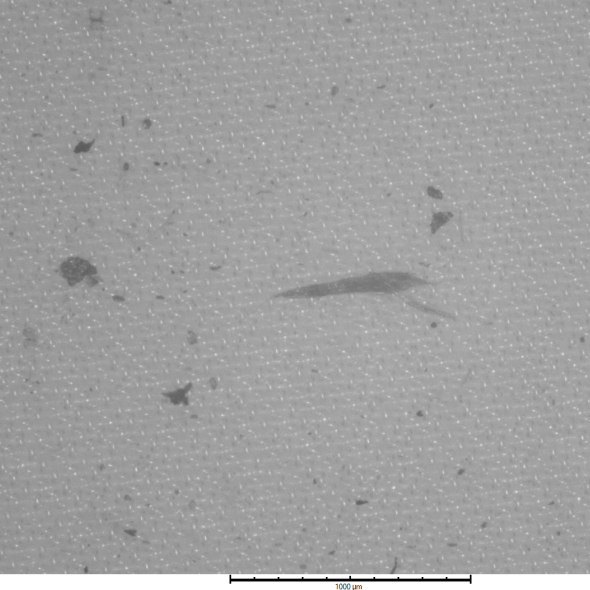

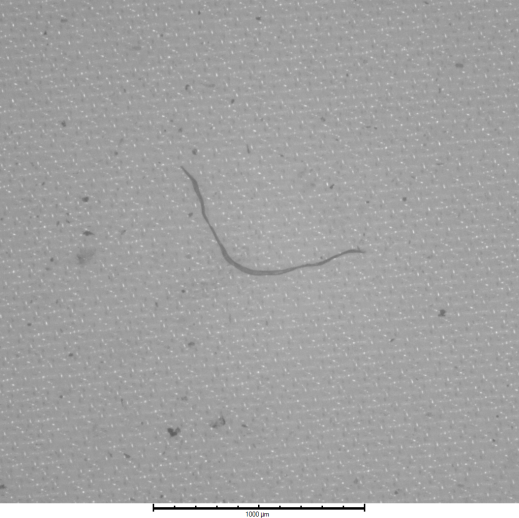

光学分析可以提供杂质的部分具体信息,杂质颗粒可以被测量、计数以及确定类型。光学系统包括材料显微镜、体视显微镜、连续变倍镜和扫描电镜等。光学分析中颗粒物的种类是通过形状及是否有金属光泽来区分纤维、金属/非金属颗粒的。颗粒物的颗粒度测量方式如下图所示。如果需要对颗粒物进行成分分析,还会用到扫描电镜进行能谱分析。

图6 颗粒度分析测量方法

广电计量技术服务

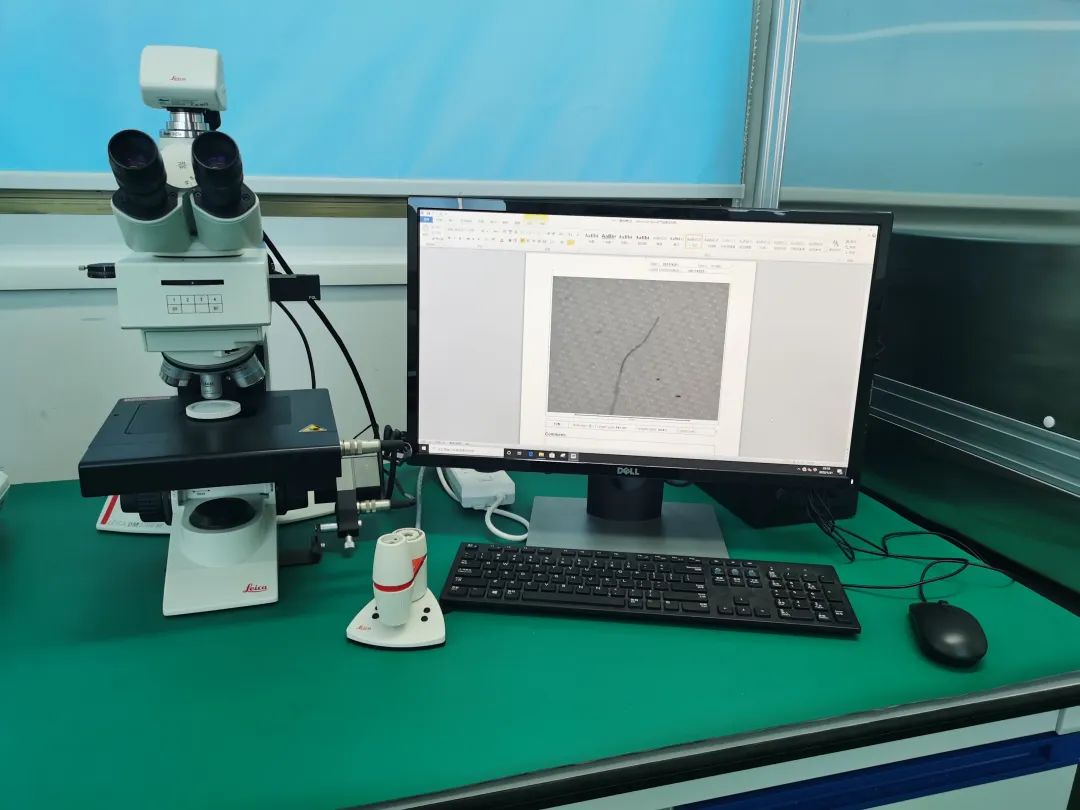

广电计量配备了完整的清洁度萃取过滤设备(可提供喷洗、超声波清洗、冲洗和晃动以及空气吹扫等多种杂质提取方式)、高精密的分析天平(十万分之一精度)徕卡高精度显微分析系统以及场发射扫描电子显微镜,能够提供全方位一体化的颗粒清洁度解决方案。

图7萃取过滤设备

和光学分析系统

✦

案例分享

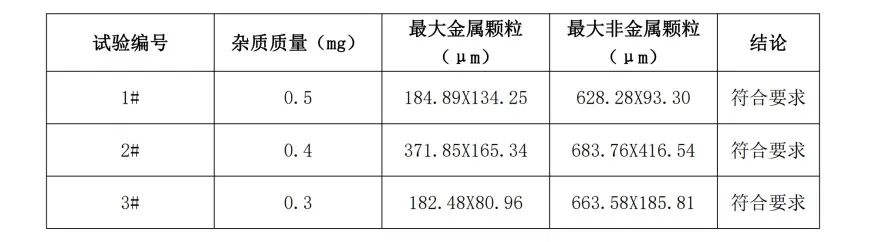

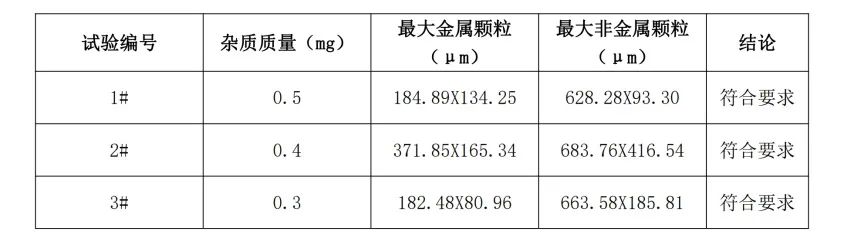

测试信息

试验结果

最大金属颗粒(1#)

最大非金属颗粒(1#)

最大纤维L=961.12(1#)

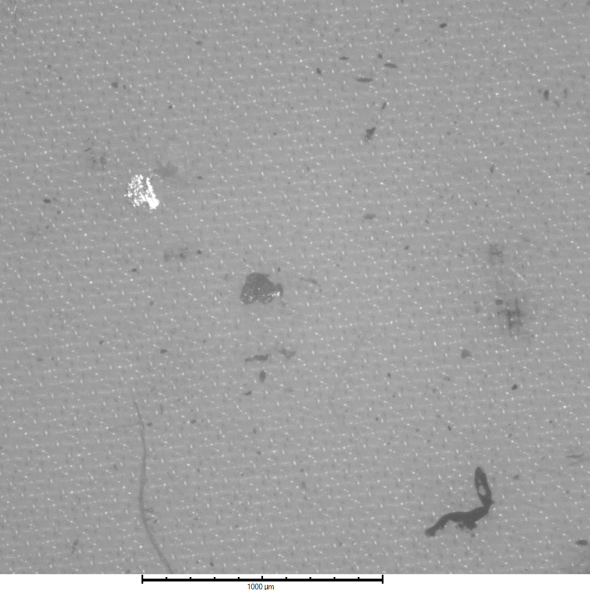

滤膜概括(1#)

典型图片

目前,广电计量在全国设有元器件筛选及失效分析实验室,构建了元器件国产化验证与竞品分析、集成电路测试与工艺评价、半导体功率器件质量提升工程、车规级芯片与元器件AEC-Q认证等多个技术服务平台,满足装备制造、航空航天、汽车、轨道交通、5G通信、光电器件与传感器等领域企业,提升电子产品质量与可靠性的需求。

文:孙龙飞

编辑:杨茜

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告