某纯电动车开空调车内振动噪声分析与优化

摘要:某纯电动车电动压缩机工作在3000r/min 附近时车内出现明显轰鸣声及方向盘共振问题。对压缩机进行定转速扫频测试, 并对传递路径进行模态分析, 发现该问题主要原因是压缩机一阶振动与动力总成刚体模态共振,通过方向盘模态及整车声腔模态进一步耦合放大导致。通过在传递路径压缩机支架上增加橡胶衬套降低压缩机一阶激励后, 开空调车内驾驶员右耳噪声下降8.7dBA, 方向盘振动总值降低3.36m/s2;同步实施压缩机控制策略优化方案后, 主观评价该问题得到有效控制。

1 问题描述在对某纯电动车样车进行空调系统NVH性能主观评价时,发现怠速开空调后,压缩机转速在快速上升过程中,车内出现明显振动噪声问题。表现为压缩机首次开启后方向盘振动极大,车内驾驶员右耳处轰鸣声明显。压缩机工作一段时间后,车内噪声和振动又会稳定维持到较低水平。

1.1 测点布置为调查该问题,参考企业内部NVH测试标准,整车噪声测点选定为驾驶员右耳,振动测点选定为方向盘12点位置。为监控压缩机本体振动激励情况,在压缩机缸体上也布置振动传感器。测点布置如图1~图3所示。

图1 方向盘振动测点

图2 驾驶员右耳噪声测点

图3 压缩机振动测点

1.2 测试结果

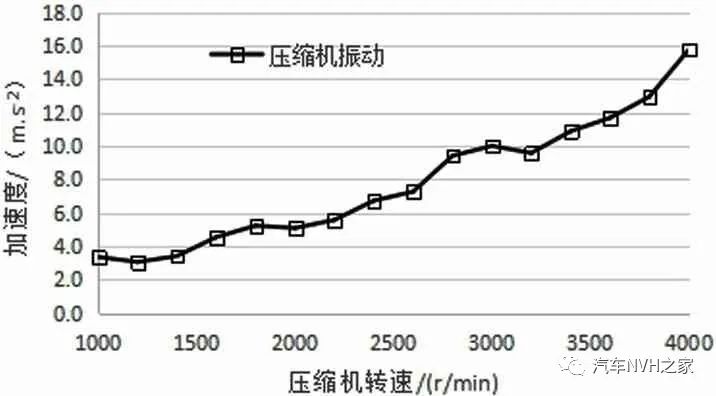

原状态怠速压缩机最低工作转速为1000r/min,最高限速为4000r/min,由于电动压缩机实时工作转速取决于多个因素,为准确分析问题,决定对压缩机采用定转速扫频测试,从1000r/min开始,间隔200r/min测试一组,到4000r/min结束。各主要测点测试结果如图4~图6所示。

图4 定转速扫频压缩机本体振动合成总值

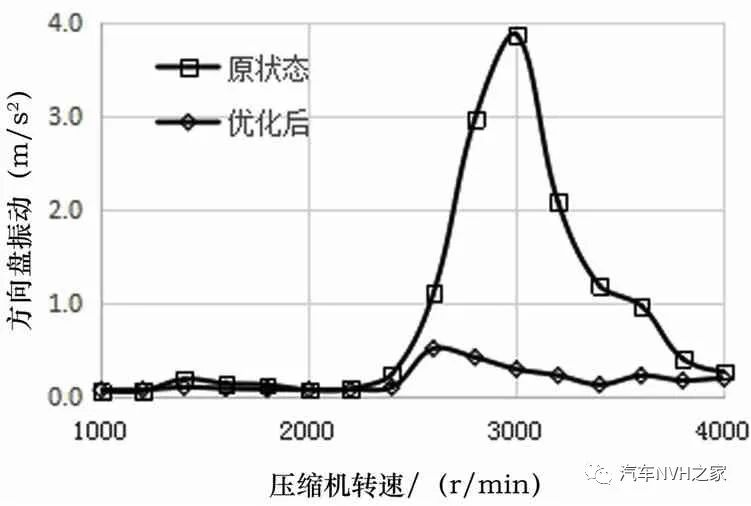

图5 定转速扫频方向盘振动合成总值

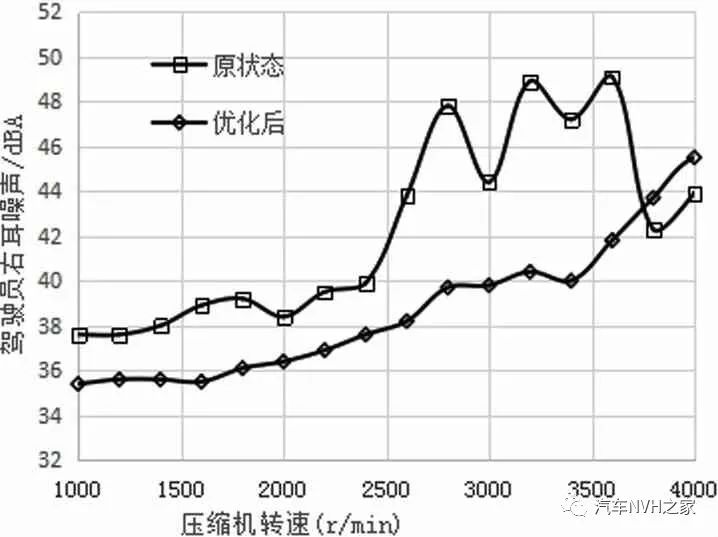

图6 定转速扫频驾驶员右耳噪声

2 原因分析

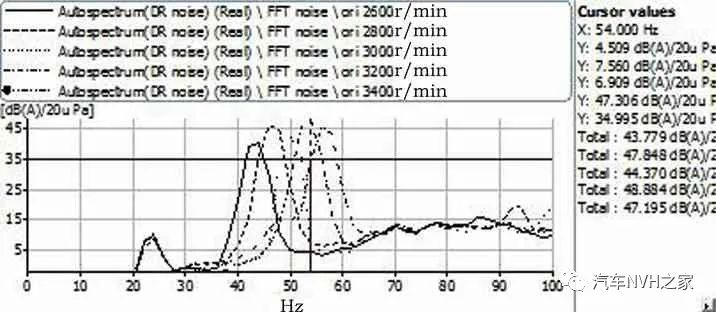

2.1 频谱分析

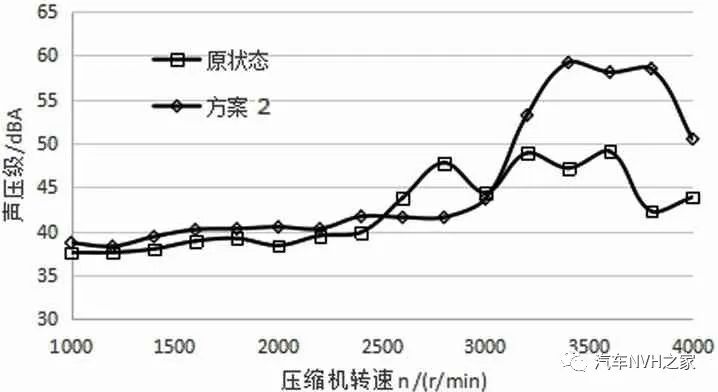

通过原状态各测点扫频数据可以看出,方向盘振动在压缩机转速3000r/min附近出现明显峰值,振动合成总值达到3.87m/s2,此转速区间压缩机本体振动突变不明显,且驾驶员右耳在压缩机转速3000r/min附近也出现明显鼓包,噪声峰值达到49.1dBA。接下来对车内振动噪声出现峰值的转速区间频谱进行分析,各测点对应频谱图如图7、图8所示。

图7 压缩机定转速方向盘振动频谱

图8 压缩机定转速驾驶员右耳噪声频谱

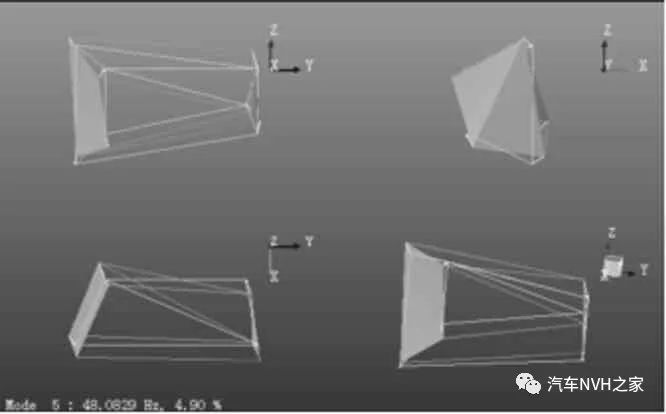

从车内测点对应转速区间频谱来看,该样车压缩机工作时车内振动噪声测点能量主要为压缩机一阶贡献,峰值出现在50Hz附近。2.2 模态分析由于在扫频过程中压缩机一阶50Hz对应的3000r/min附近压缩机本体振动突变不明显,可以排除是由压缩机本体共振引起的车内振动噪声问题。因此将分析重点放在压缩机到车内振动噪声的传递路径上。由于压缩机安装在驱动电机上,接下来对由驱动电机及差减速器组成的动力总成进行刚体模态测试,结果显示该样车原状态动力总成存在约48Hz的Pitch刚体模态,振形为绕整车Y轴旋转,如图9所示。

图9 整车动力总成刚体模态测试图

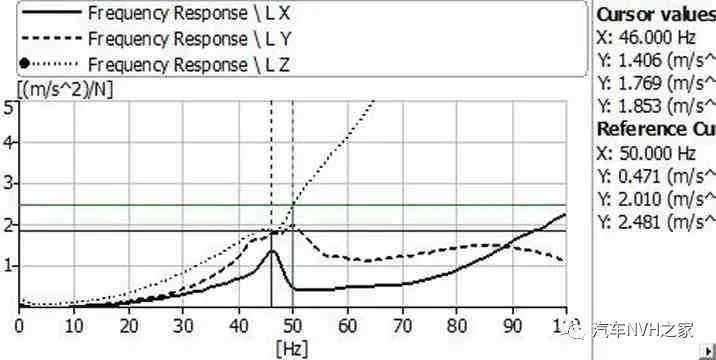

而经过原点频响测试发现该样车方向盘上也分别存在46Hz、50Hz的模态,如图10所示。

图10 方向盘频响测试图

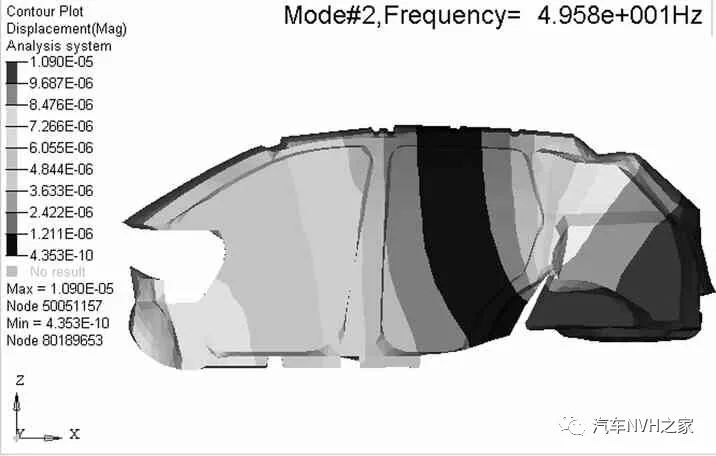

通过车身仿真分析显示整车声腔一阶模态也在50Hz附近,如图11所示。

图11 整车声腔模态图

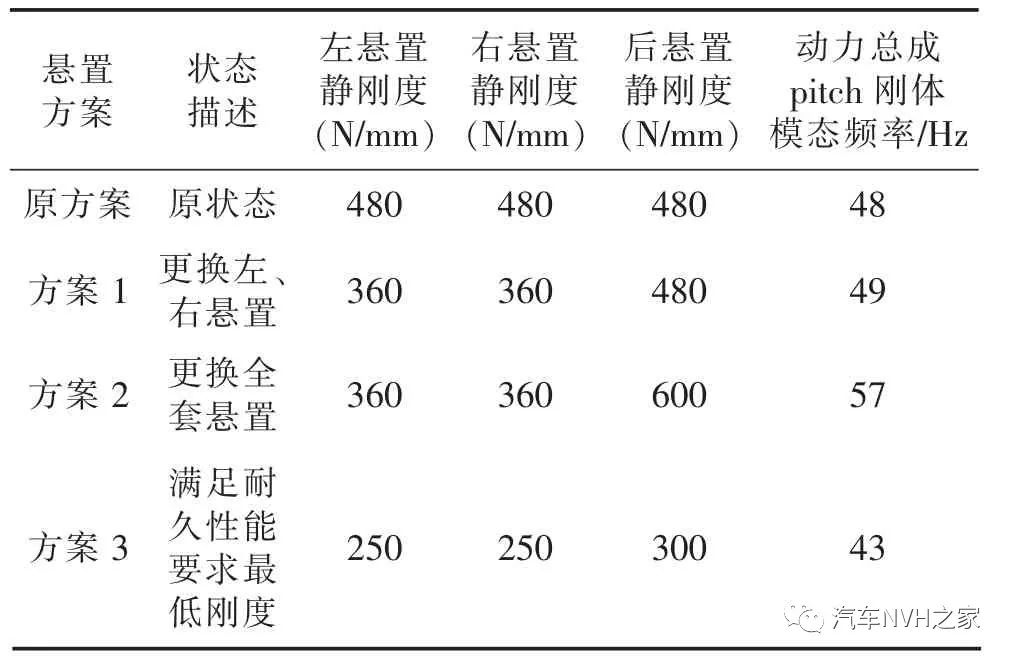

综合以上各子系统的测试结果,可以分析出该样车开空调车内振动噪声大原因如下。1) 压缩机工作在3000r/min附近时,压缩机一阶振动激励与动力总成48Hz的pitch刚体模态共振,通过车内一阶50Hz声腔模态耦合放大,导致车内驾驶员右耳噪声在3000 r/min附近出现明显轰鸣。2) 压缩机工作在3000r/min附近,压缩机一阶振动激励与动力总成48Hz的pitch刚体模态共振,通过方向盘一阶模态耦合放大,导致方向盘3000r/min附近振动出现峰值。3 优化方案提出及效果验证3.1 优化方案分析由于该问题主要原因是压缩机一阶振动激励与动力总成刚体模态共振,分别通过方向盘模态及声腔模态耦合放大导致,基于项目实际情况,优化方向考虑两方面,一是在压缩机振动传递路径上增加隔振降低共振激励源压缩机振动,二是将动力总成刚体模态与方向盘及声腔模态解耦。由于动力总成刚体模态与悬置静刚度相关性大,且调整静刚度改动较小,但悬置静刚度与隔振性能也强相关,所以首先考虑验证将动力总成刚体模态与方向盘模态及声腔模态解耦方向进行。该车动力总成悬置采用3点式支撑结构,左右悬置相同,3个悬置设计状态静刚度也相同。为了判断各悬置静刚度对pitch刚体模态影响趋势,先后更换不同静刚度的左、右悬置和全套悬置样件,并进行动力总成刚体模态测试,其悬置静刚度参数及pitch刚体模态变化见表1所示。

表1 动力总成Ry刚体模态随悬置静刚度变化表

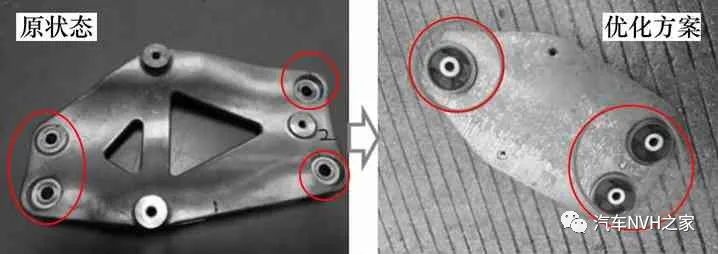

通过对表1进行分析,可以看出方案1仅改变左右悬置静刚度,此时pitch刚体模态基本无变化,主观评价其改善效果也不明显。方案2在方案1基础上仅改变后悬置静刚度,pitch刚体模态则提高了8Hz,其车内振动噪声测试结果见图5、图6中方案2所示。相比于原状态,车内振动噪声峰值转速从3000r/min提高到了3400r/min附近,方向盘振动有一定的改善,但驾驶员右耳噪声变得更差,主观评价不可接受。故通过提高悬置静刚度来提高pitch刚体模态方向不可行,转而往降低静刚度方向进行验证。经综合评估悬置静刚度对整车耐久及隔振性能的影响,左右悬置及后悬置静刚度最低可降至250N/mm和300N/mm,此方案测试结果见表1方案3所示,其pitch刚体模态仅降至43Hz,经主观评价该方案改善效果也不明显,故将下一步优化方向放在加强传递路径隔振上。由于原状态压缩机是通过铸铝支架与驱动电机进行硬连接,为了降低压缩机与动力总成刚体模态共振的振动激励,决定对压缩机支架采取增加衬套隔振措施。具体优化方案为将压缩机支架由原状态4点刚性连接变更为3点橡胶衬套连接,压缩机支架优化方案如图12所示。

图12 压缩机支架优化方案图

3.2 优化方案效果验证实施压缩机支架优化方案后,最终优化状态与原状态车内振动噪声对比如图13、图14所示。

图13 方向盘振动合成总值对比图

图14 驾驶员右耳噪声对比图

通过以上数据可以看出,优化后状态方向盘振动合成总值峰值降低至0.51/s2,相比于原状态下降3.36m/s2,驾驶员右耳处噪声峰值下降至40.4dBA,相比于原状态峰值下降了8.7dBA。

3.3 软件优化方案通过实施压缩机支架优化方案后,主观评价启动过程方向盘振动还存在较轻微冲击。考虑到电动压缩机可通过控制器进行压缩机工作转速控制,通过进行NVH测试和主观评价,综合考虑空调性能,增加压缩机首次启动前30s工作转速限制为2400r/min的要求,这一限制可控制驾驶员右耳噪声在38dBA以内,方向盘振动在0.1m/s2内;怠速压缩机最高限速也由4000r/min优化调整为3450r/min,优化后怠速最高噪声可控制在约40dBA内,振动可控制在约0.5m/s2内;软件优化后进行多种工况综合主观评价,该优化方案可很大程度降低怠速工况压缩机工作在较高转速概率;且怠速工况压缩机工作在限速范围内任意转速车内振动噪声均可接受。

4 结语针对某车型开空调由电动压缩机引起的车内振动噪声问题,通过NVH试验方法结合相关仿真分析,确定其原因为压缩机一阶振动激励与动力总成刚体模态共振,通过方向盘模态及声腔模态耦合放大导致。通过实施传递路径隔振,并结合压缩机软件控制策略优化,主观评价该问题得到有效改善,客观数据显示开空调车内噪声最大下降8.7dBA,方向盘振动总值最大降低3.36m/s2。

作者:秦望, 龙书成

广州汽车集团股份有限公司汽车工程研究院

最新资讯

-

直播 | 2025亚马逊云科技汽车行业峰会!探

2025-04-17 10:01

-

从“智驾画饼”到“技术上桌”,智驾进入“

2025-04-17 10:00

-

数据定义场景 场景驱动开发!揭秘车辆能量

2025-04-17 08:17

-

L2 法规最新动向:从国内监管到欧盟 DCAS 0

2025-04-17 08:14

-

GRAS上海办公室喜迁新址

2025-04-17 08:13

广告

广告