基于CAE技术的某车路噪问题分析

[摘要]汽车开发过程中NVH性能贯彻始终,本文针对某款国产汽车开发过程中,在测试试验样车车内噪声时路面激励引起的驾驶员右耳噪声过大问题,采用试验与有限元技术相结合的方式,以实验测量结果作为激励,进行基于CAE的传递路径分析,对比试验结果,证明CAE传递路径分析的可行性。针对试验测得驾驶员右耳53Hz出现峰值问题,进行分析,最终成功的寻找出原因。

关键词:传递路径分析,路面激励,有限元法,声固耦合

引言:随着中国汽车产业的迅猛发展,汽车保有量的持续升高,汽车的舒适性越来越受到人们重视,在新车选购中,振动与噪声是用户最直接的体验,振动与噪声常常作为汽车好坏的重要评价。为增强市场竞争力,汽车生产商越来越重视汽车NVH性能,汽车的振动噪声往往作为新车亮点之一。路面不平度引起的振动是汽车行驶中三大噪声源之一,其主要频率集中在300Hz以下,尤其是在粗糙路面上行驶,路噪问题尤为突出。大多数解决路噪问题的手段是采用试验为主的传递路径分析(TPA)方法,找出对车内噪声起主导作用的路径,通过控制和改进这些路径以使车内噪声控制在预定的目标线下。经典传递路径分析中振动频响函数(FRF)或声传递函数(NTF)比较容易获得,但载荷识别精度对其准确性有着重要的影响,且在试验中对周围环境的要求比较高。目前可行的识别方法有三种。第一种是直接通过传感器测得,实际使用中对传感器的精度要求往往较高,且使用中需要合适的安装空间与安装表面。第二种针对软悬置动刚度法,由悬置的动刚度乘以变形量得出工作载荷。尽管动刚度法是一种快速的载荷识别方法,但由于很难获得准确的动刚度数据而限制了其应用,第三种互逆法由被动边的指示点响应乘以FRF矩阵的伪逆得到载荷力,但由于FRF矩阵病态会造成伪逆问题,指示点的数目一般为传递路径载荷力数目的两倍以上。对于复杂的汽车工况而言,非常耗时,会延长开发周期。本文针对某车型的路面噪声问题,提出将实验TPA方法与CAE技术相结合,首先通过试验中直接测量的相关激励源在光滑沥青路面60km/h力谱作为CAE分析的激励源,利用基于边界元的声传递向量法计算车内声压,求解出驾驶员右耳处20Hz~200Hz频段内1/3倍频程滤波的各中心频率处的A级声压,与试验中驾驶员右耳处所采集的声压数据进行对比以验证CAE结果分析的准确性。接下来采用基于CAE分析的传递路径分析(Transfer path analysis-TPA),来评价激励源到接收点的每个路径能量的矢量贡献,从而确定引起该车路面噪声的原因。

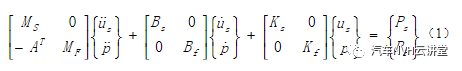

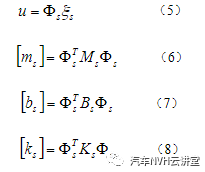

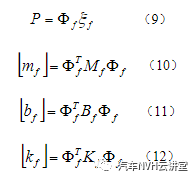

1分析原理路面与轮胎相互作用通过悬架将振动传递到车身,车身壁板振动产生的噪声在车内密闭空间内由空气传播,在驾驶员右耳处形成了声压,同时车身壁板的振动还受到空气的制约,壁板振动作用在空气上,同时空气的振动也反作用在壁板。因此在分析驾驶员右耳处的声压时需考虑结构振动与声场的相互作用,进行声固耦合的模态分析,将结构的动力方程与流体连续性方程

其中,下标s表示结构;下标f表示流体

N和sN分别表示流体压力形函数矩阵和结构形函数矩阵。真空中的结构模态:

刚性容器下的流体模态:

将方程(2)至方程(12)代入方程(1)中得结构和流体系统总体方程在模态坐标下表示:

2可行性检查

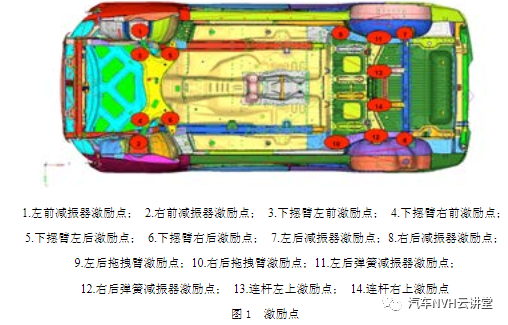

2.1试验数据采集(1)激励点选取有研究表明,轿车在50~60km/h速度在干燥道路上行驶时,车内噪声的主要成分是轮胎/路面噪声,在粗糙路面行驶,路噪问题更为突出。路面对车轮激励力通过悬架结构经多条路径传递到车身,传递路径主要有两条:一条是通过悬架弹簧和减振器传到车身悬架弹簧上座,另一条是通过托架传递到车身托架的支撑部位。因此分析不同点的激励在驾驶员右耳处的响应来考察路面噪声是否满足一定的技术要求,在试验测量中选用如下14个点最为激励点的测点,如图1所示:

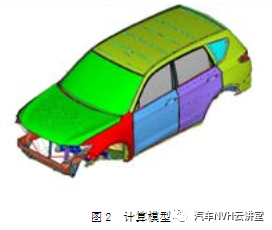

(2)试验工况试验路面选用粗糙路面,路面四周空旷,背景噪声比被测噪声低15dB(A)以上,样车以60Km/h的速度在粗糙路面匀速滑行。(3)数据采集加速度传感器布置测试样车图1所示激励点处,用BSWA公司的麦克风测量驾驶员右耳处的声压,采集数据通过商业数测软件进行处理,得到CAE分析可用数据。2.2 CAE仿真由于路面激励的能量主要分布在100Hz以下,由路激引起的车身结构振动频率主要集中在200Hz以下低、中频范围内,因此进行有限元分析求解频率范围定为20-200Hz。CAE建模,进行基于NTF的路噪分析,模型在符合实际样车的刚度与重量的同时需简化计算规模,故去除一些与路面激励引起的车内噪音无直接关联的部件,最终采用在整备车身模型的基础上去除动力总成,排气系统,传动轴,悬架及轮胎等部分,即Trimmed Body(TB)。前处理在Hypermesh中进行,将所需几何模型导入、划分网格、定义材料属性、质量配重、零件连接、用试验测得的激励力谱作为有限元模型激励测点处的加载。计算模型网格基本采用10mm划分的SHELL单元,螺栓采用RBE2模拟,焊点采用acm与cweld模拟,粘胶采用adhesives模拟,质量配重采用CONM2模拟,共有单元1544592个,重量790.5Kg车身模如图2所示。

声腔模型的搭建,首先把围成车内封闭空间的板件提取出来,然后在搭建好的模型上的节点生成声腔外表面。声腔模型采用尺寸为50mm的PSOLID单元模拟。如图3所示:

将搭建好CAE模型导入Nastran求解器进行模态频率响应分析。

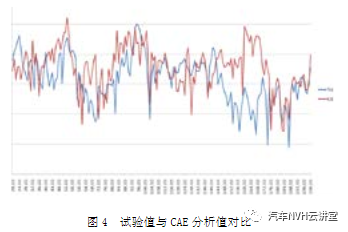

2.3试验测试数据与仿真结果对比驾驶员右耳处声压与试验中测得数据进行对比,如图4所示:

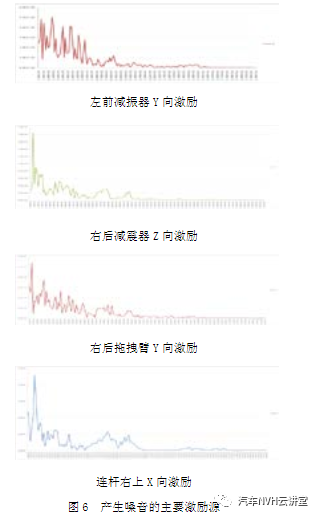

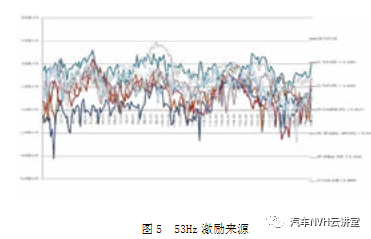

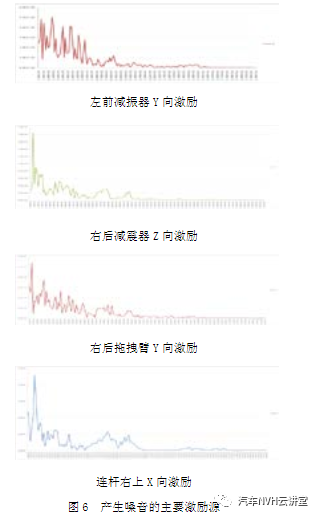

图示对比结果显示,试验测得驾驶员右耳处声压与CAE分析所得结果相符度较高,故可以通过CAE仿真进行各激励点噪声贡献量分析。3 在53Hz出现峰值噪声原因分析3.1传递路径分析针对传递路径进行分析当系统中有多个不相关的激励源时,可以采用单个互谱的方法与其他激励源分离。单参考的数据作为输入,进行每个分量的噪声贡献量分析。总激励下在驾驶员右耳声压分析中发现在53Hz时出现最大值。针对每个激励源进行分析求解的驾驶员右耳处声压,分析结果如图5所示:对该点有明显影响的激励点有左前减振器Y向激励、右后减振器Z向激励、右后拖拽臂Y向激励、连杆右上X向激励。

3.2激励源分析 针对传递路径分析中对驾驶员右耳噪声有明显影响的4 个激励点,分析其试验采集的路面激发现在53Hz附近均有峰值,如图6 所示。

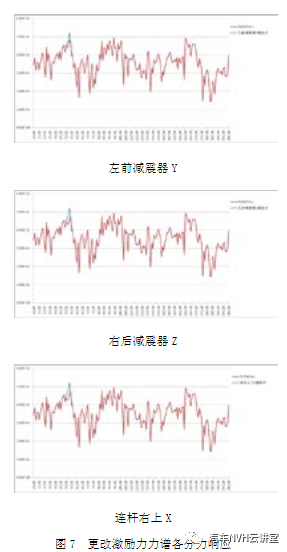

为区分激励点对53Hz峰值影响是由于路面激励频率或是结构刚度不足,更改试验采的激励数据,将以上问题点的53Hz前后3Hz范围内激励力力谱峰值改为缓平曲线,进行各自的总激励下驾驶员右耳处声压分析,分析结果如图7所示:

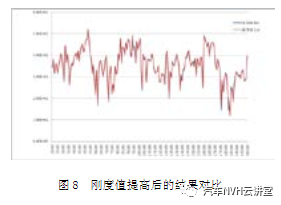

从图示响应图可以看出,更改激励数据将53Hz附近激励力峰值去掉后,峰值处有所降低。3.3更改结构刚度将右后拖拽臂激励点,左前减震器激励点,右后减震器激励点,连杆右上激励点处的结构通过更改材料杨氏模量与更改板厚来提高其结构刚度,结构不改变,进行驾驶员右耳噪声声压贡献量分析对比,结果如图8所示:

通过分析图可以看出,53Hz峰值基本不变。综上分析,可以得出结论,针对驾驶员右耳53Hz处峰值问题,与激励力处结构刚度无关,是由于路面激励力力谱在53Hz处有峰值。4 结论与展望 本文通过有限元方法进行某车型53Hz路噪问题进行传递路径分析,成功的通过控制变量的方法寻找处驾驶员右耳处噪声在样车试验中出现峰值的原因。为进一步工程师进行降噪优化提供参考,同时也为今后进行真实路况下车内噪声的预测提供了方法。利用该方法可以进一步的收集不同悬架结构在多种路面激励下的激励数据,在新车设计中CAE阶段模仿样车试验进行车内噪声分析,使得传递路径分析法使用更普及,节省新车设计周期与成本,提高新车设计质量。作者:刘伟1,薛超1,夏洪兵2,王平1作者单位:1天津科技大学,2中国汽车技术研究中心

来源:2016汽车NVH控制技术国际研讨会论文集

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告