从大众、福特跟特斯拉的差距看智能电气架构落地的难点与破局点

除了认知层面和技术能力层面,这里还涉及到了一些以前不太重视的技术问题。

比如负载特性,在传统电气架构下做电气设计时大差不差就行,因为保险本来就是分档的,你只能10A、15A地来选择,线径裕量一般也足够,你不需要很详细地了解负载特性,按经验来问题就不大,不行就保险丝就升一档,问题就解决了。但在智能电气架构下做电子设计时,不了解负载特性就完全不行,这个我们随后再详细分析。

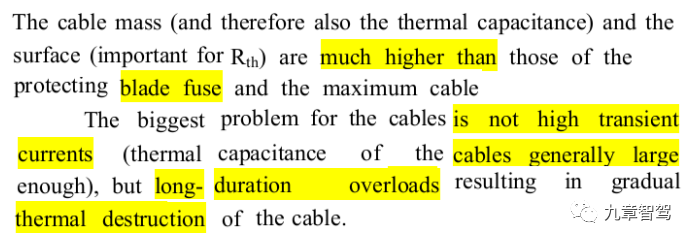

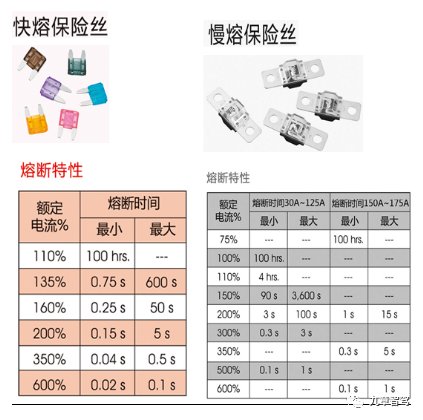

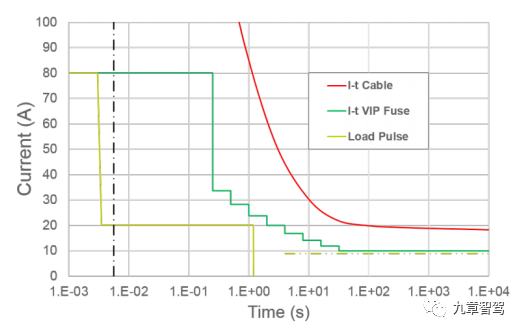

这里我们简单普及一个车用电线小知识,汽车电线的过电流能力其实是远超大家想象的,极端一点,我们就拿发烟时间来讲——就是你给一根导线通多大的电流,多长时间能冒烟(因种类而已,有的电线是不冒烟的),车用电线可以在5倍额定电流5s内不冒烟,而保险丝,即使慢熔保险,5倍电流在1s之内就烧掉了。

汽车电线的过流能力(来源:英飞凌)

如上图,电线的短时过载能力极强,远超片式保险,电线不当使用的最大问题在于长时间过载发热导致的绝缘损坏。

车载保险丝熔断时间特性(来源:Littelfuse)

上表可以看出,没有保险丝能抗住5倍电流达到5s。

所以,传统配电盒厂家在涉足智能电气架构时面临的问题包括但不限于:

-

电子化后的系统认知,包括电子电气架构、控制逻辑、网络通信等;

-

电子产品设计经验,包括系统、硬件、软件设计;

-

电子产品测试方法、可靠性设计等;

-

汽车电子试验标准,包括电气、环境、耐久、ESD、EMC等;

-

负载特性与工作模式的深入理解;

-

设计方案选择与成本的均衡。

那你说传统搞配电盒的厂家搞不定,做电子模块的厂家呢?他们懂电子设计啊,没错,但你这句话只说对了一小半,他们只是懂专业内的小电流电子设计,而整车电气架构、大电流设计却触及到了他们的知识盲区。

传统电子模块设计厂家在涉足智能电气架构时面临的问题包括但不限于:

-

电子化后的系统认知,包括整车电子电气架构、电气原理、电气设计;

-

整车能量管理、上下电策略;

-

整车负载类型,负载特性;

-

保护特性和线束匹配(传统保险丝匹配是有经验及推荐设计的);

-

壳体设计,包括散热、防护等级、安装方式等;

-

大电流接线方式设计,包括连接器、螺栓等;

-

大电流板级设计,包括器件散热、PCB载流等;

-

大电流器件选型,对MOSFET特性参数的理解等;

-

大电流产品测试、验证方法。

对板级大电流设计方案,传统电子模块厂家应该是很欠缺相应经验的。不说别的,就特斯拉板子上那么大,那么多的busbar载流设计,一般人都没见过。因为电子设计一般情况下电流不会超过10A,大多是mA级别的,静态功耗一般是µA级别的,对几百安的电流大家都是没有概念的,无法想象;甚至,传统电子模块厂家可能连相应的直流电源设备都没有(常用的直流电源在30A内,最大的不超过100A),超过4平方的导线也没怎么见过(家里入户电线线径一般也就4平方)。

笔者认为,传统配电盒厂家转型难度较大,因为涉及的知识盲区太多了,从硬件设计,软件开发,到电子产品测试经验,知识架构都不一样,想补起来很难。

传统电子模块厂家跨界做电气设计,难度也不小。比如对整车电气原理、电气设计的理解,负载特性的深入了解等,还有传统配电盒的结构、电气、线束等方面的设计,知识架构也不同。这方面的坑也很多,比如大电流导线配多大的螺栓,装配时要求扭矩范围多大,这个传统电子模块厂家根本没有概念。

所以,笔者认为,最有可能实现智能电气架构落地的,是兼具传统配电盒和电子模块设计能力的Tier 1,他们可以集合内部这两个过去完全不搭界的部门,和OEM一起完成智能电气架构的设计,并逐步落地。

02芯片方案问题

小电流设计还好,可以用成熟的集成芯片方案(HSD高边芯片),这个上篇文章已经分析过了,乘用车应用25A以下都很成熟,商用车10A以下都有。

大电流解决方案,乘用车目前已经有量产30A的HSD芯片可供选择了,未来电流等级会持续增加。但是商用车方面,据笔者了解,各大芯片供应商暂时没有新的roadmap。大电流方案只能用驱动芯片+ MOSFET分立方案,这个方案存在以下问题:

-

整体方案复杂,综合成本较高;

-

电流检测复杂,成本高(shunt+amp运放方案);

-

保护功能少,保护速度慢;

-

保护电路复杂,保护策略复杂;

-

诊断功能少,诊断功能设计复杂;

-

大电流应用需要MOSFET并联设计;

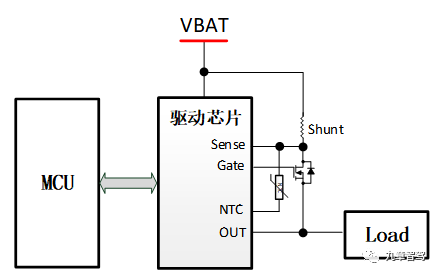

此方案需要根据应用需求增加相应的分立电路,需要电流检测就必须增加shunt和amp,包括保护功能和诊断功能,功能越多,电路越复杂。因为保护功能大多由MCU来实现,速度慢不说,软件策略也复杂。

我们先来欣赏下特斯拉的方案,大家有点直观感受。下图黑色的小方块就是功率MOSFET,银白色的是PCB Busbar,用来做大电流载流,黄铜色的是shunt,用来进行电流检测,大电流的shunt全球能做得不多,别看就是个铜片,但是对材料的精度和温度系数要求极高,算是基础材料学科,德国一家做得非常好,当然也不便宜。

特斯拉的驱动芯片+ MOSFET分立方案

德国Isabellenhuette的车规级shunt

另外, MOSFET虽然有其相应的额定电流及脉冲电流参数,但设计时必须考虑SOA(Safe Operating Area安全工作区),这个对MOS设计非常重要。专门的驱动芯片一般都考虑到了MOS的驱动电压、电流、结电容充放电时间等开关相关的参数设计,但是自己搭电路的话,要考虑的就比较多。另外即使驱动芯片有保护功能,一般也仅限于短路保护(基于VDS)和MOS过温保护,如果芯片不支持shunt电流检测,其他通过电流检测衍生的保护功能如过流保护、开路保护、电流限制等,自己搭电路实现起来比较复杂,包括硬件电路和软件策略。

驱动芯片+ MOSFET分立方案(来源:左成钢)

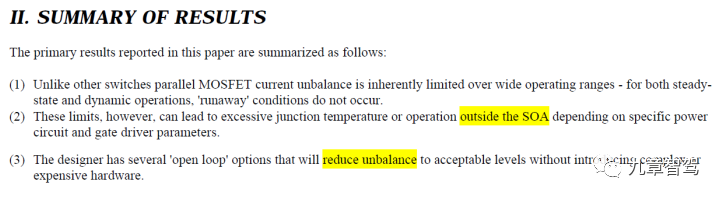

还有就是针对更大电流等级所必须采用的MOSFET并联设计问题,这个对MOS器件本身的一致性及产品的硬件设计要求很高。比如PCB的均流、瞬态能量、峰值关断电压、寄生震荡等问题,特别是针对感性负载应用时的感性能量释放问题,处理不好就容易出问题,最脆弱的或者阻抗最小的那个回路就会先炸掉。

Power MOSFET大电流并联应用(来源:IR/英飞凌)

下面这个是英飞凌对Power MOSFET并联应用的总结,第一条和第三条都提到了电流均衡问题,即使MOSFET是正温度系数器件,天然能带来一些自均衡优势,但也有其限制(稳态和开关态没问题,但短路问题就很大,下面没提)。第二条就是SOA问题,可见其重要性。

Power MOSFET大电流并联应用(来源:IR/英飞凌)

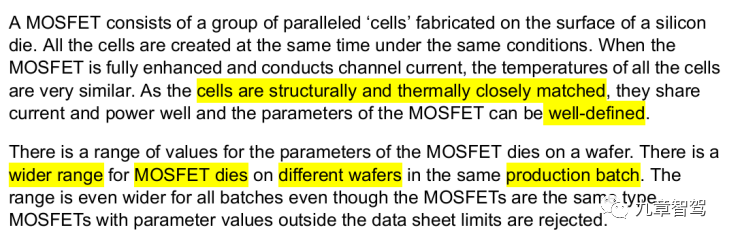

在这里顺便普及下MOSFET的一些基础知识,MOS的RDSON即导通阻抗,单位是mΩ,值越小电流越大,就越贵。车规级MOSFET的一致性和稳定性本身就是高于消费级及工业级的,但是即使同批次的MOS也存在巨大的参数差异,因为它们可能来自不同的wafer。当然这些差异并不会超出datasheet规定的参数范围,但这些差异依然会造成并联应用时的许多问题。

MOSFET批次参数差异(来源:NXP)

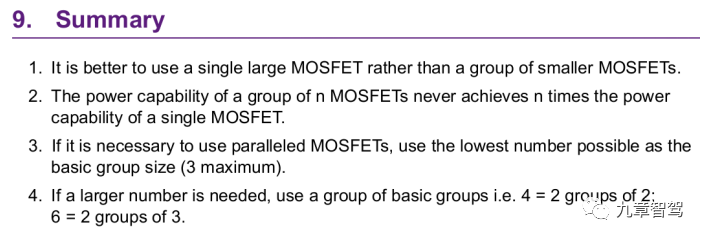

我们直接看结论,这个应用文档分析了半天最后的结论是:不建议多个MOS并联应用(简直是废话),认为单个低RDSON的MOS更好,即使并联n个,最终肯定达不到n倍的效果(除非你不差钱,第1、2条算是无价值建议,其实这个大家都知道,就是成本不允许)。最后建议如果实在要并联,不要超过3个,再多就分组并联,特斯拉就是这么玩的。

感兴趣的小伙伴可以去看NXP和Infineon的应用文档,在此不再详述。

功率MOSFET并联建议(来源:NXP)

- 下一篇:汽车风噪声及抖振主动控制综述

- 上一篇:如何基于应用场景开展V2X仿真验证?

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告