整车性能试验验证

作者:Alex,豪华车企高级工程师(知乎id:坚果0904)

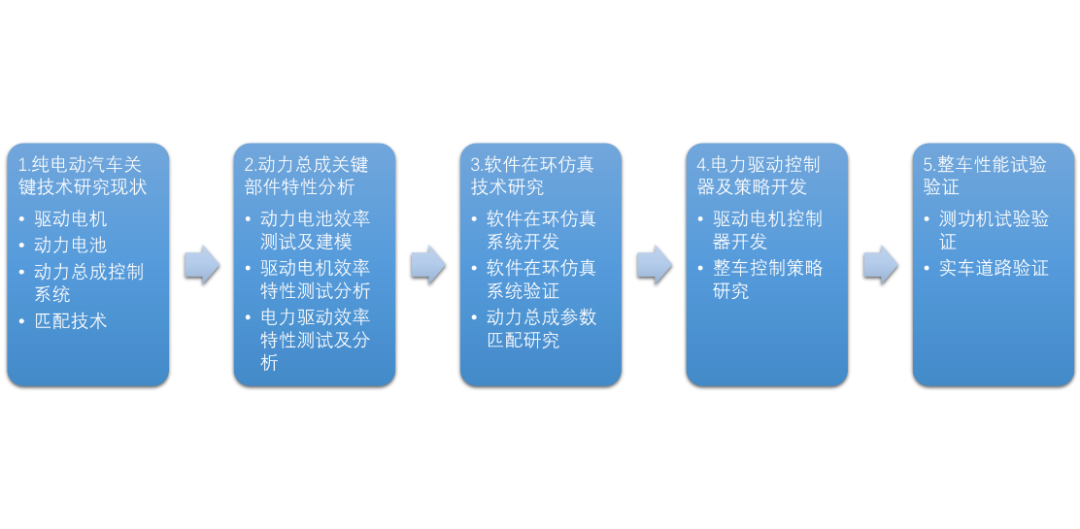

纯电动汽车动力总成匹配技术研究五部曲—

首篇 纯电动汽车关键技术研究现状

第二篇 动力总成关键部件特性分析

第三篇 软件在环仿真技术研究

第四篇 纯电动汽车电力驱动控制器及策略开发

纯电动汽车动力总成匹配技术研究五部曲—第五篇 整车性能试验验证

纯电动汽车结构和设计不同于传统的内燃机驱动汽车,同样是一个复杂系统工程,需要将动力电池技术,电机驱动技术,汽车技术,现代控制理论相集成,实现最优化的控制过程。国家在电动汽车科技发展规划中,继续坚持“三纵三横”的研发布局,根据“纯电驱动”技术转型战略,进一步突出“三横”共性关键技术研究,即研究驱动电机及其控制系统、动力电池及其管理系统、动力总成控制系统。各大厂家依据国家发展战略制定各自的业务发展策略。

笔者在梳理新能源动力总成开发过程中的关键技术,为动力总成的设计和测试生产提供理论基础和参考。计划分为5个篇章来整纯电动汽车动力总成开发中关键技术,今天首先聊一下第四篇章 :整车性能试验验证

图1 动力总成开发中的关键环节

完成动力总成系统的匹配及控制策略开发之后,需要进行相关的试验验证。分为两部分底盘测功机和实际道路的实车试验验证。底盘测功机主要对电动汽车最高车速能耗和续航里程进行测试,评估车辆运转时各关键部件及整车性能。实际道路上评估车辆驱动模式管理系统的完备性和加速性能。

-

底盘测功机试验

1.1底盘测功机的测试准备内容

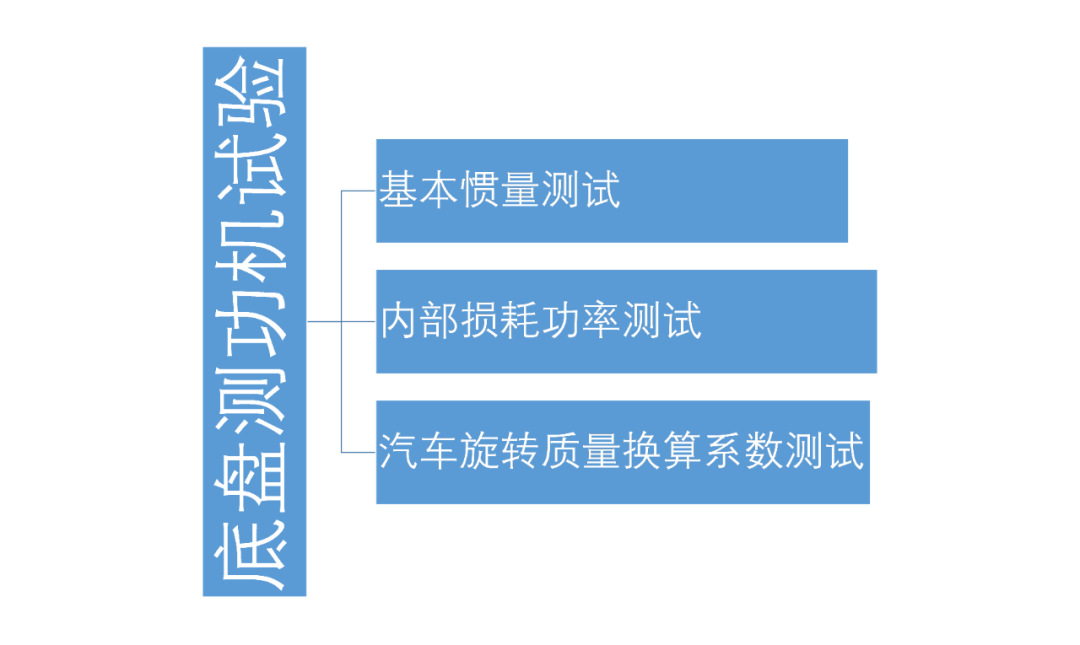

图2 底盘测功机测试内容

底盘测功机试验台利用电祸流测功机模拟车辆实际道路行驶阻力,电祸流测功机施加的阻力等于汽车道路行驶阻力减去底盘测功机的运转阻力。为此,试验前需要先测试出底盘测功机内部损耗功率,得到台架运转阻力;在计算车辆加速阻力时,需要确定电动车旋转质量换算系数,通过底盘测功机基本惯量测试方法,间接测量了电动汽车旋转质量换算系数。

1.2车辆的最高速度测试

通过电祸流测功机按照试验质量模拟车辆实际道路行。驶时的滚动阻力和空气阻力,在底盘测功机上进行了最高车速测试,

1.3 车辆能量消耗和续驶里程测试

按照规定的市区循环工况,测试了纯电动汽车行驶工况能耗和续驶里程。在底盘测功机上进行工况循环试验,至车速不能满足速度公差和时间公差要求时停止试验

2、实际道路测试试验

2.1驱动模式管理完备性验证

车辆行驶过程中,由车辆驱动模式管理系统对司机操作加速踏板、制动踏板及挡位等驾驶行为进行解释,参考车辆当前状态信息,进行车辆驱动模式切换,根据相应模式下的控制策略确定驱动电机目标转矩值,传递给电机控制器,以转矩闭环模式控制电机工作。

2.2加速性能测试

按照电动汽车动力性能试验方法,在干燥的直线跑道上进行车辆加速性能测试。测试时,将加速踏板快速踩到底,以最大的加速强度加速至目标速度,记录从探下加速踏板到车速达到的时间和车速从初始速度加速至目标速度所需的时间,并记录车辆加速过程中设定不同的电机最大驱动转矩限值时,车速、电池组电压、电池组电流随时间的变化过程。

2.3 车辆关键部件保护措施

为保障电动汽车运行的可靠性,需对动力电池和驱动电机等关键件进行保护,有效延长其使用寿命。

国内质量较好的磷酸铁锂电池在3倍率放电状态下,持续时间不应超过1分钟,在2倍率放电状态下,持续时间不应超过5分钟。在爬坡或加速工况下,车辆需求功率大,应通过电池管理系统对电池组最大放电电流和放电电流持续时间进行限制。

总结:

实际道路测试表明,合理设计驱动模式,识别准备驱动模式,实现模式间平稳切换,有助于控制策略达到预期效果。在底盘测功机上对电力驱动系统控制器的安全保护功能进行测试,电池管理系统和电机控制器能根据设定的极限参数对动力总成系统关键部件进行有效保护。在动力总成匹配技术研究中需要综合考虑,车辆加速度、车速、车辆减速度及电机过载等因素对车辆能耗的影响,同时在保证车辆性能指标的前提下,可以通过增加电机极限参数控制模式来优化车辆能耗对驾驶特性的敏感度。

- 下一篇:宝马i3纯电动车空调系统热泵解析

- 上一篇:汽车试验:轿车轮胎耐撞击性能评价

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告