汽车橡胶材料减震系统设计与应用

摘 要: 汽车结构复杂,拥有多个振动源,汽车橡胶减震装置能够有效减弱汽车在行驶过程中来自四面八方的冲击,提高汽车的性能以及舒适度。在进行减震设计过程中,必须采取针对性的措施,才能有效减震并提高舒适度。该文以橡胶材料在汽车减震中的应用为案例,探究其具体的设计原理以及应用场景,以便于能够为汽车减震提供有效的解决方案。

关键词:汽车;橡胶材料;减震系统

随着社会的发展和工业技术的进步,汽车舒适度已经成为各汽车厂家市场竞争的核心条件,而减震装置的设计,是提升汽车舒适度的关键。汽车减震装置广泛存在于汽车的发动机总成、底盘传动系统以及悬挂系统中。其主要原理是借助于阻尼运动理念,衰减震动动能。橡胶减震装置,因其成本低、性能好、维护方便等优点被广泛应用于汽车各减震系统中。

橡胶是可逆形变的高弹性聚合物材料。在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。橡胶属于完全无定型聚合物,它的玻璃化转变温度低,分子量往往很大,大于几十万[1]。橡胶减震装置就是利用橡胶这种特性,缓冲衰减机构的不利震动,因此在汽车上获得广泛应用。

1 发动机悬置减震系统

1.1 常规橡胶减震装置

橡胶具有良好的减震效果,可有效保护振动源对周边部件的损伤[2]。因此,橡胶减震装置广泛应用在发动机悬置的结构中。

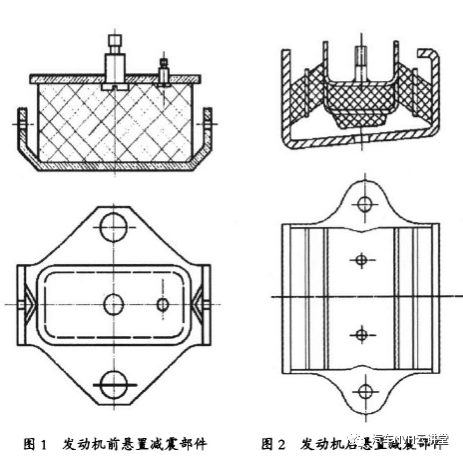

发动机前置前驱汽车,发动机悬置橡胶减震装置可以采用压缩/剪切结构。压缩 / 剪切结构的橡胶减震部件受力时,即承受外部的压缩力,同时也承受剪切应力[3]。三点支撑发动机,采用前端两点、后端一点的支撑形式。发动机前端两点悬置橡胶减震装置,可以采用楔形悬置结构。楔形悬置的三个方面刚度,可以根据空间尺寸、空间角度自由确定。这种结构,可以将内外金属套管与橡胶硫化成型在一起,能够实现较大的径向与轴向刚度比[4]。根据理论研究,基于橡胶材料应用的发动机减震设计,应当尽量保证高频时动刚度低以及低频时阻尼系数高[5]。图1所示为汽车发动机的前悬置橡胶减震部件,图2所示为汽车发动机的后悬置橡胶减震部件,前悬置橡胶减震部件为左右对称结构且承担发动机主要重量,其刚度略大一些,而后悬置橡胶减震部件固定在变速器上,以承受剪切应力为主,在衰减发动机震动的同时,也消除传动轴震动对车身的影响。

目前汽车设计向轻型化、经济化发展,采用小型、大功率发动机和轻量化的汽车材料使发动机振动激励增大,车体刚度减少,从而导致车内振动和噪声特性恶化。传统的橡胶悬置已经不能很好地满足汽车减振降噪的性能要求。为此派生出很多新型减震部件。

1.2 液压悬置减震部件

表1描述的是影响乘坐舒适性的因素与减震橡胶的要求特性的关系。

为了能够使橡胶性能有效地满足发动机选址高频时低的动刚度,低频时高的阻尼系数[4],从1979年开始,使用了液体封入的结构形式。现在这一技术已经十分成熟,可以通过不断地改进,广泛应用。

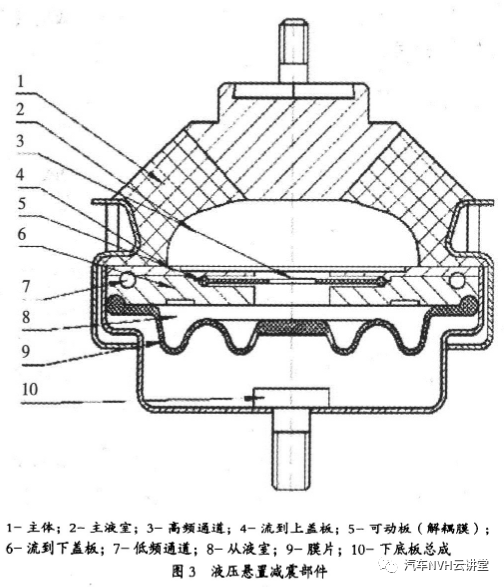

最早时,发动机的液压悬置主要是单通道结构,在液体封入前,其性能和一般的减震橡胶类似,在液体封入后,液压悬置在低频震动区受到外力的作用时,会产生受压变形,将压力传导至液体,因此在低频时,具有较好的减震效果。不过,如果外界所施加的震动频率,超过液体的固有频率,那么此时的液压悬置动刚度就会增大,不能够满足需求。这时,就需要对液压悬置进行改良,液压悬置减震部件如图3所示。

主要是在开设低频通道的同时,增加解偶膜。在不同的工作状态下,发动机的震动频率与振幅分布如下。

行驶过程中:频率约为10Hz,振幅在±0.5mm ~±1mm。

发动机空转时:振动频率在20Hz~40Hz,振幅在±0.1mm左右。

发动机产生噪声时:振动频率在50Hz~200Hz,振幅在0.1mm以下。

汽车正常行驶的过程中,尽量保持较低的震动频率,就可以增加可动板的移动量,从而让液体只在低频道流道,通道由于阻力作用,会产生较大的阻尼系数,利于减震。当外界施加的频率超过50Hz时,可以在主体上,通过增加翼板的方式,让液压可动板结构在达到极限后,跟随主体震动,搅拌液室中的液体,降低动刚度,减少噪声,有效防震。

1.3 可转换装置与主动装置的最新设计

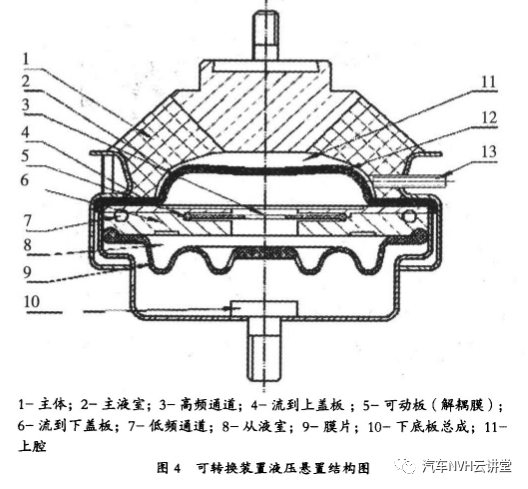

为了提高舒适度,在进行发动机悬置设计时,出现了一种可转换装置,主要是通过相应的设计,实现动刚度与阻尼系数的有效转换。一种有效的设计是,在传统液压悬置的主体和主液室之间增加附加膜,当发动机高速旋转时,附加膜会降低主体间的动刚度。当真空泵吸出空气时,附加膜又会和主体通过连接,形成一个传统液压悬置,实现高阻尼,可转换装置液压悬置结构图如图 4 所示。

除了可转换装置外,还可以通过主动装置的设计,有效控制阻尼系数和动刚度。将通道壁设计成电极装置,利用高电压增加通道内黏度,实现高弹性低阻尼的状态转变到高阻尼的状态。主动装置中,所使用的液体一般为导电硅油树脂、硅酸盐悬浮液等。

2 汽车底盘橡胶减震部件设计

2.1 减震橡胶支架设计

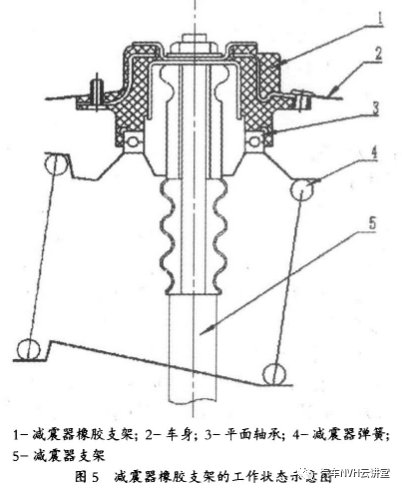

减震橡胶支架可用于麦克弗逊式的独立悬架减震器支柱和车身之间的有效连接。在这一状态下,其主要的震动源是底盘车轮,而利用橡胶的作用,可以让车轮和路面之间的震动消减,从而防止震动通过底盘上传到车身,如图5所示。

2.2 缓冲块设计

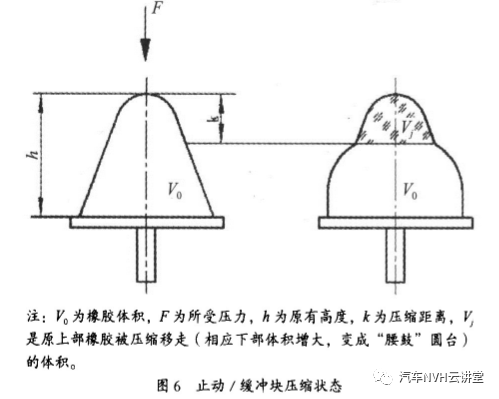

缓冲块主要是用于汽车的前后悬挂系统,当汽车行驶时,车身是防震对象,而底盘是振动源,缓冲块就是为了缓和振动源和防震对象之间的冲击。橡胶具有较强的阻尼特性,防止车身金属之间接触产生噪声。缓冲块的设计,根据相关的实证研究,要注意两点,第一是要将最大体积压缩量控制在30%以内,第二是应充分考虑永久变形小的橡胶配方,提高其耐久性。图6为汽车悬架使用的缓冲块。

2.3 橡胶衬套设计

橡胶衬套是一种较为有效的可以减缓震动的汽车连接元件,其可以应用于汽车零部件之间的连接中。汽车减震系统中,需要使用衬套设计的有拉杆、稳定杆、控制臂、板簧等。衬套按照制作工艺以及特性,可以划分为三类,分别是:纯橡胶衬套、内金属套橡胶衬套、内外金属套橡胶衬套。

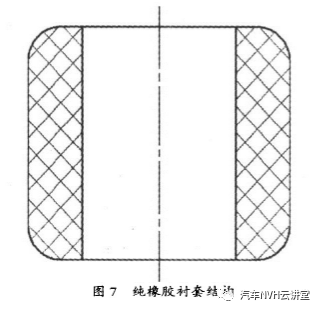

纯橡胶衬套如图7所示。其特点是材料完全由橡胶材料组成,这种衬套的特点是结构简单、制造工艺简单,因此其成本低,价格低廉。主要用于使用寿命要求不高、受力不大、磨损小的减震装置。

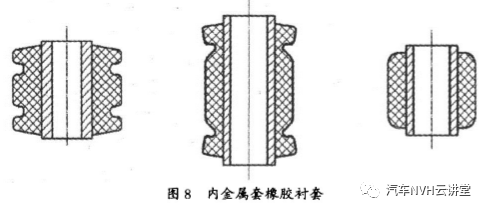

对很多径向受力大,胶套孔中轴或销相对胶套有转动,为了提高受力面积,减少销轴转动对衬套的磨损,在原有纯橡胶衬套基础上,内置一个金属套管,工作时,金属套管与轴销相连接,如图8所示。其强度、刚度较纯橡胶衬套有明显的提高,并且其寿命增长。在金属衬套内涂抹润滑脂,可有效减少与销轴之间的摩擦,即减少了阻力,同时延长了衬套的使用寿命。

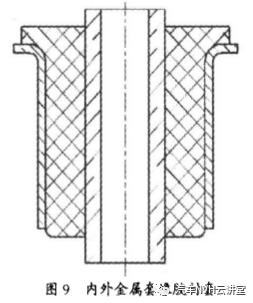

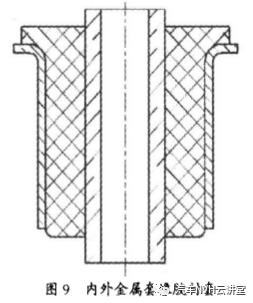

当使用受力更大、更易磨损的减震悬挂装置时,在原有内置金属套管的基础上,在橡胶的外部又包裹金属套管,如图9所示。其强度和刚度更高。同时由于内外金属套管的保护作用,即便橡胶收到很大的冲击力,也不容易损坏,提高了安全性能,发动机悬挂、部分轿车后部的半独立悬架采用了该种衬套。

2.4 减震轮胎设计

汽车行驶时,为减少地面不平对车身造成的冲击,轮胎是必不可少的减震元件。轮胎作为车辆与道路之间的连接链,要承受所有的力和力矩,其传力能力关系着车辆的安全性、操纵性和舒适性。轮胎与车轮是汽车行驶系中的重要部件,其功用包括支承整车;缓和由路面传来的冲击力;通过轮胎同路面间存在的附着作用来产生驱动力和制动力保证汽车正常行驶。现代汽车几乎都采用充气轮胎。但充气的压力对轮胎缓冲效果影响很大,普通轿车的胎压低于货车,很大程度增强了缓冲效果,提高舒适性。另一方面轮胎的胎压最好与轮胎的载荷相适应、与行驶的路面相适应,未来将设计智能轮胎,根据载荷及路况合理自动调节胎压,从而达到最佳减震效果。

3 结语

橡胶在汽车减震中起到重要作用。平均每辆汽车的橡胶配件多达一百多种,数量有200~500个,其耗胶量可达60kg,占汽车总成本约为6%以上。汽车用橡胶配件,除轮胎是大件外,其他橡胶制品虽是小配件,但均安装在关键部位上,如汽车的发动机、变速箱的悬挂。橡胶零件对汽车减震而言,是一种结构简单、造价低廉、不可或缺的零部件,作用巨大。该文从汽车整体减震的角度出发,对其减震设计进行了研究,希望能够为汽车减震材料制品提供一种合理的设计方案。

参考文献

[1]傅莹.汽车底盘常见橡胶零件介绍及失效模式分析[J].科技创新导报,2018,15(4):80.

[2]赵敏.减震橡胶[J].有机化工,2016,63(2):127.

[3]杨小田.橡胶老化及其防护技术的研究概况[J].化工管理,2020(20):100.

[4]许亚军.汽车橡胶减震器加工工艺流程设计研究[J].自动化与仪器仪表,2018(8):20-22.

[5]杨日涛.小型乘用车橡胶减震器生产工艺及性能评价研究[D].济南:山东大学,2016.

来源:期刊(中国新技术新产品)

作者:崔茗涵(辽宁装备制造职业技术学院汽车工程学院,辽宁 沈阳 110165)

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告