汽车半轴动力吸振器NVH性能优化设计

[摘要] 因总布置及成本的制约,半轴设计时经常采用两边 不等长半轴结构 ,长半轴就有可能产生弯曲模态与发动机激励共振问题,此时就需要对长半轴增加动力吸振器进行吸振。本文介绍了半轴动力吸振器的设计原理,初步 设计出 动力吸振器的NVH性能参数,再通过试验用模态法进行校核验算,对动力吸振器参数 进行修正,达到 解决 长半轴弯曲共振引起的车内轰鸣声问题。

关键词: 半轴,动力吸振器,参数优化

1 前言

汽车半轴是汽车传动系的重要部件,连接着动力总成和车轮,传递着动力总成的驱动力。对于前驱横置发动机,由于总布置空间的限制,变速器输出轴是偏于单侧的,就造成了左右两侧不等距,半轴设计时可以选择三段式、空心轴或长短半轴三种设计方案。

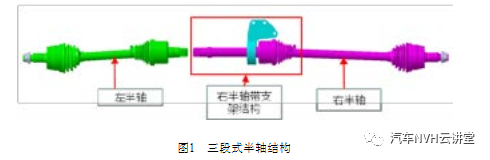

三段式半轴(见图1)由于中间增加了支撑,半轴弯曲模态很容易避开发动机的主要点火激励频带,避开共振区。但三段式半轴由于结构复杂,总布置空间要求大,成本较高,采用的 车型较少。另外,采用空心结构的半轴也能有效提高半轴的弯曲模态,但其制造工艺复杂,半轴外径增大,布置困难,成本增加较多,在中低端轿车上较少采用。

长短半轴方案(见图2)结构比较简单,较容易布置,成本也较三段式和空心轴低,被 较多车型所采用。半轴一般采用实心轴结构,长半轴由于长度过长,弯曲模态一般很难避开发动机的最高主要点火激励频率。以四缸四冲程发动机为例,额定转速6000rpm,发动机的主阶次(2阶)点火激励频率为200Hz,而实心长半轴的一阶弯曲模态大约在100- 120Hz,在发动机加速过程中,发动机的激励频率就会与半轴的一阶弯曲模态频率发生耦合,产生弯曲共振,振动通过悬架传递到车身,引起车内轰鸣。在实心长 半轴上 增加橡胶动力吸振器的吸振方案是当前广泛采用的有效手段。

2 动力吸振器的设计原理

对于汽车传动系统这样的连续弹性体的弯曲振动系统,如果主振系统的第一、二阶弯曲固有频率f1和 f2满足条件f2/f1≥ 2,则可将原多自由度系统等效为对应第一阶弯曲模态频率的单自由度系统,且系统阻尼可忽略。

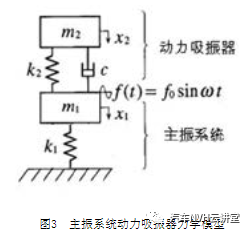

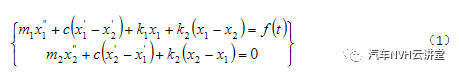

图 3 为简化后的主振系统安装动力吸振器的力学模型,动力吸振器模型由质量块附加弹簧元件和阻尼器构成。主振系统安装动力吸振器后自由度增加,主振系统响应曲线的共振峰将由一个变为两个,附加动力吸振器后的二自由度系统振动方程为

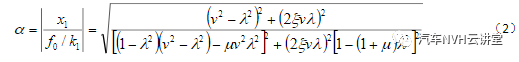

其中m1为主振系统的等效质量,m2为动力吸振器的质量,k1为主振系统的等效刚度,k2为动力吸振器的刚度,c为动力吸振器的阻尼,x1、x2分别表示主振系统和动力吸振器的位移,f(t)为主振系统的激励力。由上式可得到主振系统的振幅放大因子α为

3动

3 动力吸振器的参数优化方法

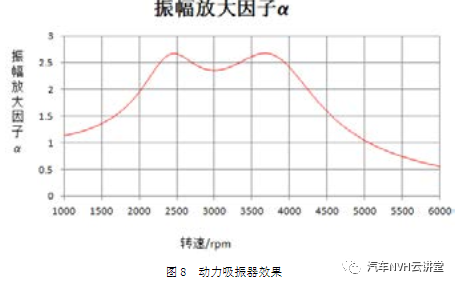

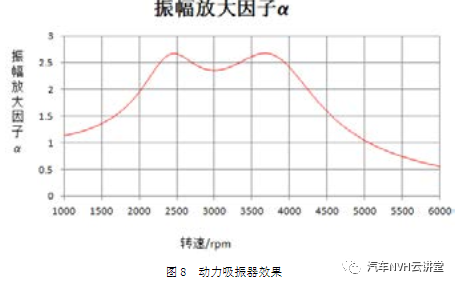

动力吸振器的优化设计目标是使得振幅放大因子α取最小值,在忽略主振系统阻尼的前提下,振幅放大因子α的大小取决于质量比μ、固有频率比v和动力吸振器的阻尼比ξ。当主振系统的参数通过试验方法得到后,在一定的质量比μ确定的情况下,通过优化动力吸振器的参数v和ξ,使得振幅放大因子α最小,以达到减小振动的目的。

上图为安装动力吸振器前后主振动系统频响曲线的变化对比,基于振幅放大因子曲线的不动点理论和阻尼优化理论,动力吸振器设计时应考虑以下几方面因素的影响:

(1)安装位置动力吸振器的设计首先应考虑安装位置,实际应用中通常将动力吸振器安装在主振系统的共振点位置附近,同时还要考虑空间限制和安装点动刚度的影响

(2)动力吸振器质量m2动力吸振器的质量对其减振效果有较大的影响,动力吸振器的质量越大,两自由度系统曲线两共振峰间的距离越大,幅值越低,动力吸振器减振作用频带越宽,减振的效果也越好,放大因子越小。但在实际应用中也要结合安装空间、成本、耐久等因素综合考虑。

(3)动力吸振器频率ω2动力吸振器频率的改变会影响二自由度系统共振点的位置和幅值,随着固有频率比v升高,左共振峰 A 频率靠近主振系统共振点且幅值变大,右共振峰B 频率远离主振系统共振点且幅值变小,反之同理,仅当满足式(3)时,左右共振峰的幅值才会相等。

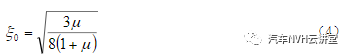

(4)动力吸振器阻尼比ξ动力吸振器的阻尼比主要受材料特性的限制,其最佳阻尼比满足式(4),此时振幅放大因子峰值最小。当阻尼比取值小于ξ0时,振幅放大因子的共振峰值都会升高,并且右边峰值B的上升速率大于左边峰值A。当阻尼比取值大于ξ0时,振幅放大因子的两个共振峰值也都会升高,但同时两个共振峰值会逐渐靠近。

4 某车型长半轴动力吸振器开发

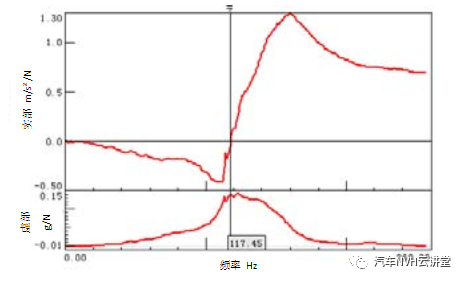

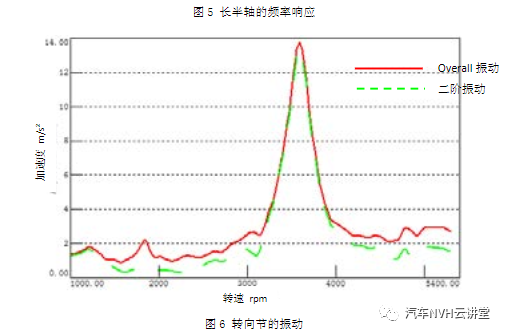

4.1 半轴共振问题某车型搭载了四缸四冲程发动机,在车辆开发过程中,发现发动机转速在3200- 3800rpm附近时,车内低频轰鸣声明显增大,初步怀疑可能是长半轴与发动机二阶激励共振引起。通过对问题车辆长半轴进行频率响应测试,发现长半轴在117Hz 存在明显共振点,图5 是长半轴的频响测试曲线。 通过转向节在车辆加速过程中的振动测试,进一步验证了是由半轴共振引起的车内轰鸣声,图6 是转向节的振动测试结果。

4.2 动力吸振器参数的优化计算根据主振系统振幅放大因子的计算公式,结合动力吸振器优化方法,开发相关设计工具,针对某车型长半轴一阶弯曲模态导致的加速车内轰鸣问题开发动力吸振器。首先通过试验方法测得半轴等效模态质量为1820g,等效刚度为997N/mm,和半轴的共振频率为117Hz。根据实际需求选定动力吸振器质量为 600g,布置在半轴中间位置附近,通过优化计算得到动力吸振器设计频率88Hz,最优阻尼比0.204。 由于该车型的发动机为四缸汽油机,传动系统激励源为发动机二阶激励,将横坐标以发动机转速来表示,得到如图8所示的动力吸振器效果曲线。

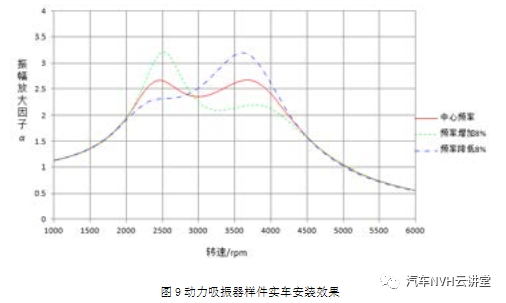

4.3 动力吸振器的鲁棒性分析汽车半轴上使用的动力吸振器刚度阻尼原件通常采用橡胶材料制作。而影响橡胶原件刚度、阻尼的因素有很多,诸如橡胶的配方、橡胶分子链的长度、硫化温度、时间、压力等。国内橡胶制品供应商通常对橡胶性能的控制手段较弱,对橡胶的阻尼参数缺乏控制。在该项目中,经过与半轴供应商的交流,其可将半轴动力吸振器频率误差控制在±8%范围内,即动力吸振器工作频率为81.5- 95.7Hz。图9 为动力吸振器在中心频率及上下极限频率下的效果。从图中可以看出,在上下极限频率下,振幅放大因子均小于3.5,基本能够满足吸振性能要求。

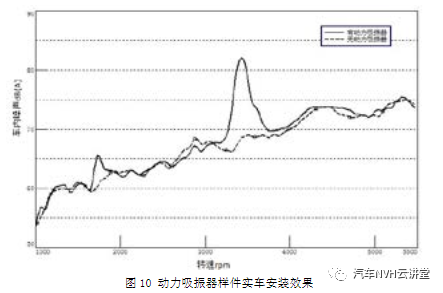

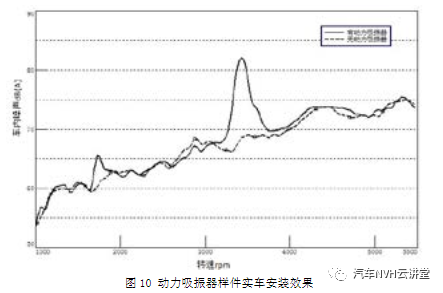

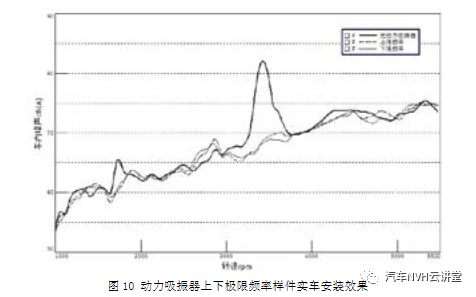

4.4 动力吸振器效果验证基于上述计算出的动力吸振器参数制作样件,实车安装后测得的样件实际效果见图10。

基于供应商对动力吸振器的一致性控制能力,制作了上下极限频率的样件,实车安装后测试的实车效果见图11。

从图10、图 11中安装动力吸振器前后车内加速噪声曲线对比可以看出,安装动力吸振器后车内3500转附近的加速轰鸣声完全消失,加速工况下车内噪声水平得到极大改善,上下极限频率样件对车内轰鸣声的抑制效果较好,未出现旁瓣峰引起的轰鸣声问题。

5 结论汽车半轴的设计不仅涉及到半轴的抗扭水平和承载强度,其NVH性能更是与整车的振动噪声密切相关。解决长半轴的NVH问题,共存在三种方案:采用两段式的长半轴结构、采用空心轴结构或增加半轴动力吸振器,方案的选择还需要从整车布置,成本等方面综合考虑。准确快速的确定动力吸振器的三个参数,就能最大限度的降低或彻底消除汽车半轴引起的整车NVH问题。作者:李坤1,石岩2,赵洪辉1,吴列1作者单位:北京汽车股份有限公司汽车研究院1,中国汽车技术研究中心2来源:2016汽车NVH控制技术国际研讨会论文集【免责声明】本文转载汽车NVH云讲堂,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告