某混合动力汽车电机噪声分析和降噪设计

摘要:混合动力电动汽车与传统汽车相比结构差异较大。传动系统及运行模式作了改变,致使传动系统在不同模式下表现出不同的NVH问题。以某开发过程中的混合动力轿车动力总成为研究对象,针对其开发过程中出现的电机高频噪声过大问题,采取正向设计方法进行优化,提升了该电机的NVH性能,其声品质有大幅提高。研究内容对工程实际具有指导意义。

关键词:混合动力电动汽车;NVH;电机

0 引言混合动力电动汽车与传统汽车相比结构差异较大.传动系统及其运行模式作了改变。致使整车的振动噪声与传统车相比具有新特点,传动系统在不同模式下表现出不同的NVH问题【I‘],使得振动噪声的控制更为复杂。较低的背景噪声使得原来传统汽车中被掩盖的噪声凸显出来,电机的高频电磁噪声会严重降低车内噪声的声音品质,同时降低乘坐舒适性。另外。电机的高扭矩和高转速特性对齿轮系统的高频啸叫噪声控制提出了新挑战,电动汽车动力总成振动噪声问题不单单是发动机和变速器的结构噪声和燃烧噪声问题.传动结构的变化导致发动机、电机、齿轮系统之间耦合振动更为复杂。目前针对电动汽车NVH研究的相关文献较少。振动噪声设计应该是正向设计而不是逆向设计。振动噪声问题应该在设计阶段就进行杜绝和优化,而不是出厂和售后问题。文中以某开发过程中的混合动力轿车动力总成为研究对象.对其开发过程中电机高频噪声过大问题进行正向设计,采取优化措施。提升了该电机的NVH性能。其声品质有大幅提高,对工程实际有指导意义。

1 问题描述及NVH测试

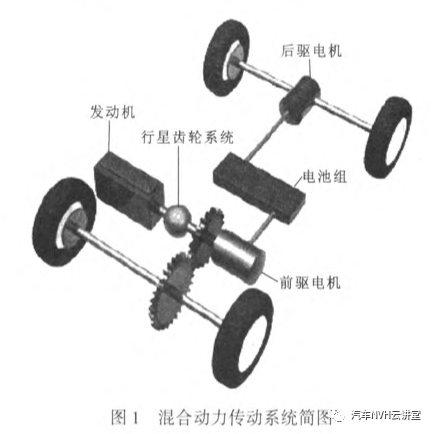

该车型的动力传动系由发动机、行星齿轮系统、主电机、电池组、后驱电机组成。样车在试车阶段纯电动模式驱动。电机转速6250r/min时,驾驶室存在高频电磁噪声,车内噪声主观评价较差,声品质较差;另外起步阶段电机的高频电磁噪声同样较大。该电机为8极48槽(极对数p=4)同步电机,该混合动力汽车的动力传动系简图如图1所示。

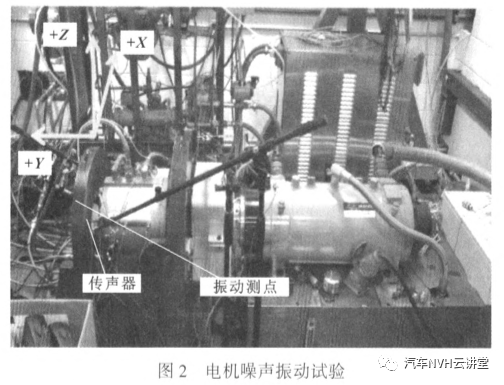

图2为电机振动噪声测试实验台.在电机的右侧距离外壳1m处布置传声器,在壳体中间位置安装三向加速度传感器,利用LMSTEST.LAB振动噪声测试系统。主要测试在全负荷300N·m时按照500r/(min·S)的升速速率,采集电机振动噪声随电机转速的变化规律。

由图3—5可知:前驱电机的24阶和48阶为主要噪声源。其中48阶的噪声贡献最大,特别是在6250r/min时达到峰值。由于频率达到5000Hz,产生“刺耳”的高频电磁噪声。满载300N·m时48阶的噪声水平与总体OverallLevel的噪声水平持平。达到100dB(A),作为主要噪声源,要降低电机的整体噪声必须降低48阶的噪声贡献量。

为了进一步了解系统的动态固有特性。对电机定子进行了自由模态测试,结果见图6。

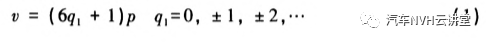

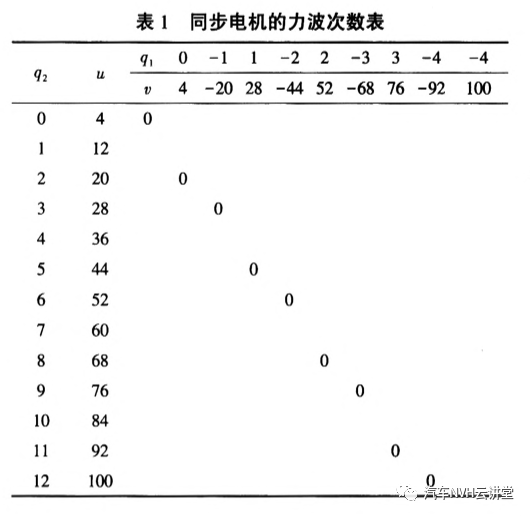

前9阶模态频率是:600、849、l550、l833、2867、3291、3148、4686、5148Hz。48阶在6250r/min时激励频率与第9阶模态频率接近。定子在径向力波的作用下处于共振状态。2 同步电机噪声的计算及降噪措施同步电机的噪声具有以下特点:(1)定子和转子合成磁场基波产生的振动具有电网2倍的频率,振动的幅度正比于气隙磁密的平方:(2)由于任何一对定子磁势建立的磁密为曰.,的旋转波和转子磁势建立的磁密为B。的旋转波相互作用会产生较高频率的振动,它们当中最强的是齿谐波:(3)在考虑相互作用的磁场B。口。时,必须注意只是产生最大力波的磁场及振动力波次数r最小的谐波。2.1 电机噪声计算力波次数r计算如下m“:子磁场谐波”为:

转子谐波u为:

力波数r为:

其中:P为电机极对数;q1、q2:分别为每极每相槽数。r=u+v时,谐波频率f:

r=u一v”时,谐波频率f,:

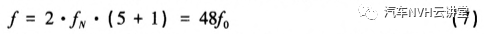

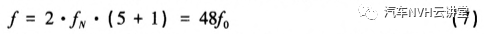

式中:fN是转速为IV时电磁旋转频率;f0为电机转子机械转频。定子一阶齿谐波一44时,查表1得q2=5,所以谐波频率:

定子一阶齿谐波52时,查表1得q2=6,则谐波频率:

由式(7)和(8)可知:定子一阶齿谐波一44、52对应主要振动阶次刚好为48阶。一阶齿谐波引起的48阶振动是最强的.其力波数r=0。当转速为6250r/min时。定子和转子旋转波相互作用,产生的激振频率为:

由于定子和转子之间力波周期性振动.当该激励频率与电机转子和定子固有频率重合时会激发更大的噪声。要降低48阶的噪声辐射,从2个方面考虑:(1)降低激振力;(2)改变固有频率。由于电机的转速范围较广,通过给定子加筋板、优化模态可以使固有频率偏移,但是在固有频率偏移幅度不大的情况下。无法从根本上降低噪声,因此作者考虑降低激振力,也就是转子和定子之间相互径向作用力。转子定子径向力计算如下:定子转子谐波相互作用产生力波振幅P:

比径向力P0:

定子机械阻抗Zc:

已知定子的等效质量m。,定子内圆半径风,定子轭平均半径尺。,立波数r=0时,等效柔度λc。:

其中:h为定子轭高度;R。为定子轭平均半径;E为弹性模量。定子铁心表面的振动速度口:

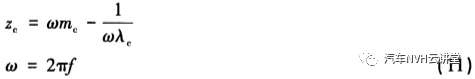

由式(13)可知:在机械阻抗不变的情况,降低定子转子谐波相互作用产生的力波振幅P。便可降低定子壳体表面振动速度。从而达到降噪的目的。2.2 电机噪声的抑制措施及效果该电机转子有8极,在转子每极增加3个小槽。增加小槽改善了磁通。通过CAE仿真得出的定子和转子相互作用径向力幅值对比(48阶,在6250r/rain时)见图7。

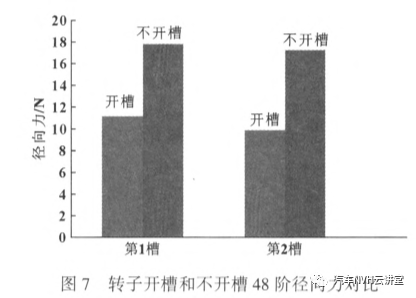

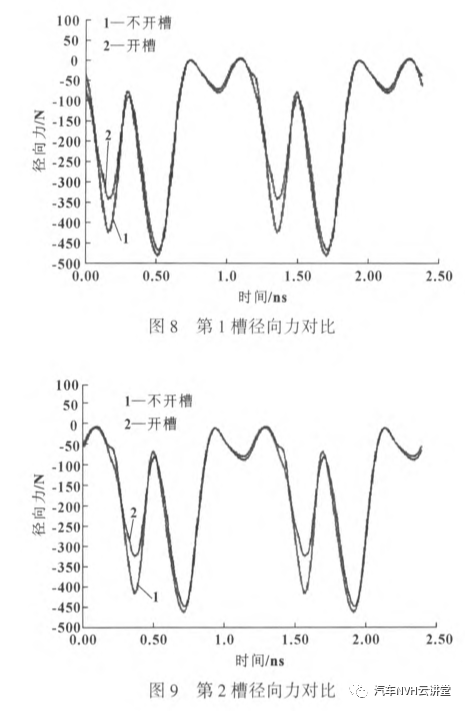

对于8极48槽3相电机来说,只需计算第1槽和第2槽2个槽的转子和定子之间的径向力.其他46齿与2齿有共同规律。计算结果见图8和图9。

从图8和图9可见径向力明显减小了。通过噪声测试发现表面振速幅值降低约37%.通过测试其噪声水平也大幅降低。虽然激振频率还是5000Hz。但是由于48阶的径向力和总的径向力大幅度下降,振动能量降低了,定子壳体表面振动辐射的声压级也大幅下降,最终降低了噪声辐射水平,达到了改善声品质的目的。3 结论文中通过试验和仿真相结合对开发过程中电机高频噪声过大问题进行正向设计,通过优化转子结构,降低了转子定子径向力激振力。最终提升了该电机的NVH性能,其声品质有大幅提高,对工程实际有一定指导意义.

作者:钟文彬,黄森,张军辉

作者单位:(菲亚特克莱斯勒亚动力科技研发(上海)有限公司,上海201800)

来源:汽车零部件

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告