某款电动车车内噪声降低研究

[ 摘要] 电动车与传统燃油车在噪声上存在很大的差别,高频噪声凸显。针对某款电动车高速行驶时车内高频噪声大和声品质差的问题,识别出电机和减速器是车内噪声的主要源头。运用NVH 的“源—传递路径—响应”的解决思路,一方面通过对电机和减速器进行声学包覆,降低噪声源,另一方面通过对传递路径的气密封和声学密封进行改进以及声学包优化,有效降低了车内高频噪声,提高了车内声品质。[ 关键词] 阶次噪声;声学包覆;气密封;声学密封;声学包;噪声源识别;声品质

0 引言

电动车的噪声与传统燃油的噪声有本质的区别,传统车的主要噪声有发动机噪声、变速器噪声、进排气噪声等,电动车主要噪声有电机噪声、减速器噪声、控制器噪声等,如何阻隔动车的噪声传入驾驶室,降低车内噪声,改善车内声品质,提高乘坐舒适性,已成为业界研究的重点和热点。NVH 解决问题的基本思想是“源- 传递路径-响应” [1]。要降低车内噪声响应,需要从源和传递路径两方面考虑:(1)找到产生噪声源的部位,从系统零部件本身降低噪声;(2)从传递路径考虑,主要是空气声传播。空气声一种方式是通过车身缝隙或孔洞直接传递到车内;另一种方式是传递到车身上,一部分被反射回去,另一部分透过板直接传递到车内。传递路径需从密封和隔吸声两方面改善[2]。空气声传播的关键影响因素是车身密封,只有在做好密封的基础上通过改善隔吸声性能,才能有效降低车内噪声,提高车内声品质。以某款电动车为例,发现高速行驶时电机和减速器噪声大。从“源”方面,考虑包覆技术降低噪声源;从传递路径上,对空调膨胀阀、转向防尘罩、前围线束过孔等进行密封优化,以及对前围隔热垫材质和覆盖面积等进行隔吸性能改善。经主观评价及试验测试,车内噪声明显降低,车内声品质显著改善。

1 问题描述及排查

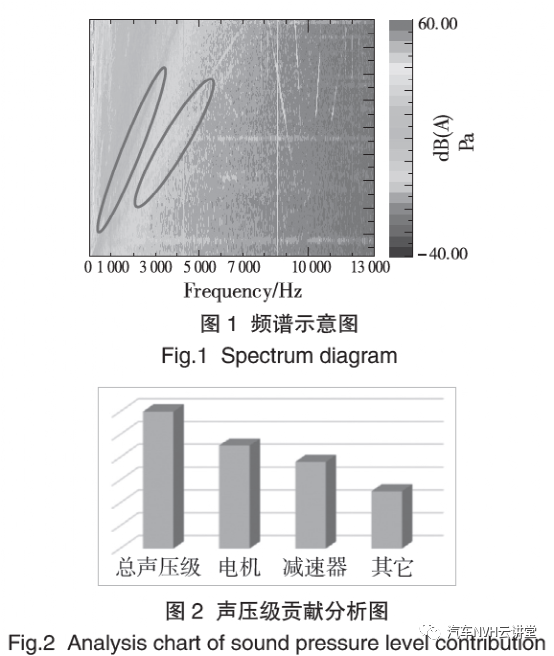

主观评价某款EV 车电机和减速器噪声大。车内噪声测试参考文献[3]。频谱图显示(如图1所示)电机和减速器的阶次噪声大;对总声压级进行贡献分析(如图2 所示),电机和减速器的噪声明显较大。与主观评价结果一致。电机的主要噪声是48 阶阶次噪声,频率范围0~7 000 Hz;减速器的主要噪声是27 阶阶次噪声,频率范围0~3 000 Hz;都属于高频噪声。电机的高频噪声主要来自电机极数、槽数及其倍频对应的阶次噪声[4]。减速器的高频噪声主要是齿轮啮合引起的阶次噪声。

2 真因查找解决NVH 问题的主要思路是“源—传递路径—响应”[5]。要降低响应,需从噪声源和传递路径两方面考虑。从源方面考虑,与标杆车进行源近场噪声的对比,如果近场噪声较大,需对噪声源进行优化;从传递路径方面考虑,主要是车身密封和声学包处理,只有做好传递路径的密封,增加隔吸声材料才会有效。所以需从3 方面查找原因:(1)噪声源的对比;(2)传递路径的密封检查;(3)声学包的检查。

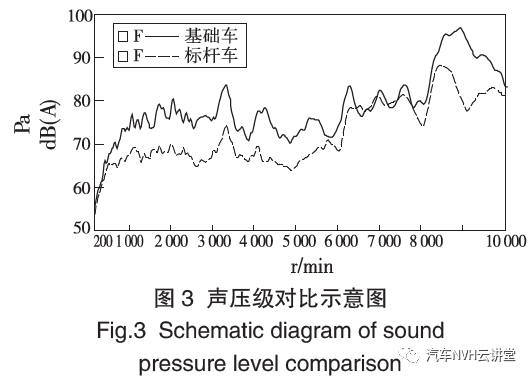

2.1 噪声源的对比电机和减速器的近场噪声声压级为76 dB(A),与标杆车的近场噪声71 dB(A)相差5 dB(A),差距较大,如图3 所示。

2.2 传递路径的密封检查

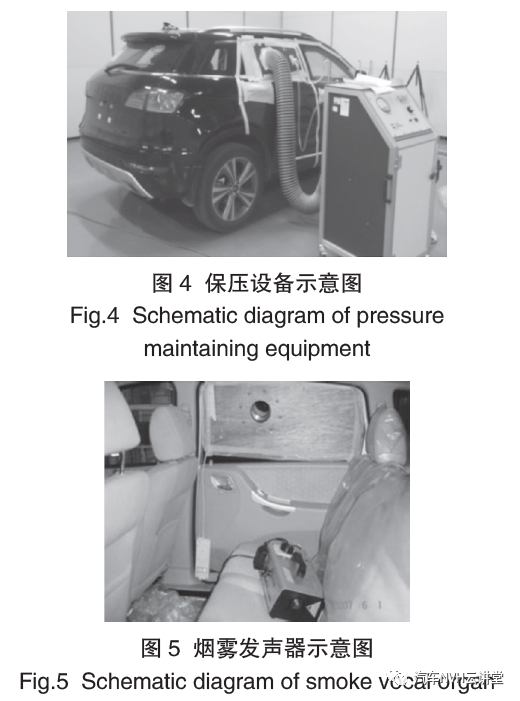

电机和减速器位于机舱内,前围系统是主要的传递路径,需对前围系统进行密封性检查。密封性包括气密封和声学密封,所以从两方面检查:(1)用保压设备和烟雾发声器检查传递路径的气密封;(2)用超声波和噪声源定位检查声学密封确定薄弱部位。2.2.1 用保压设备和烟雾发声器检查传递路径的气密封保压设备(如图4 所示)根据压差式流量测量原理测试气密性。保压设备在125 Pa 时向车内加压充气,同时打开烟雾发声器(如图5 所示),通过烟雾冒出的方向,结合数模确定泄露位置。通过内窥镜(图6 所示)发现,A 柱夹胶板泄露—在夹胶板末端出现发泡不良问题(如图7 所示)。

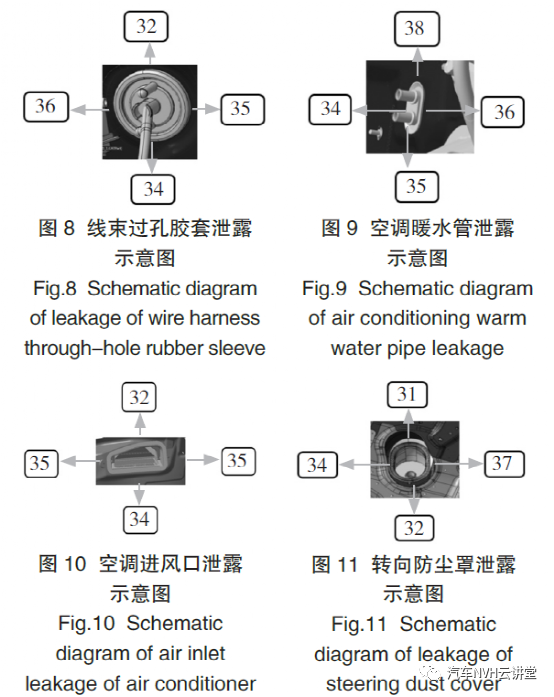

2.2.2 用超声波和噪声源定位检查声学密封用超声波测漏仪先对前围系统进行密封性检查。声源发声器通过吸力贴在机舱侧的钣金上,发出40 kHz 的超声波,超声波测漏仪在驾驶室侧接收超声波信号,显示数值,数值较高位置为泄露处。泄露的主要部位有:线束过孔胶套、空调暖水管、空调进风口及转向防尘罩,具体数值如图8—图11 所示(大于25 dB)。

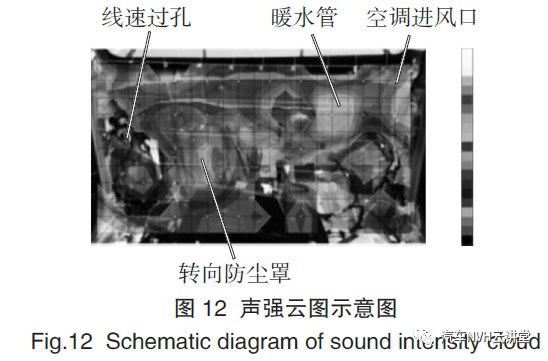

用声强探头对前围系统进行噪声源定位测试,得到声强分布云图(如图12 所示)。从图中可以看出薄弱部位为:线束过孔、空调暖水管、空调进风口及转向防尘罩。

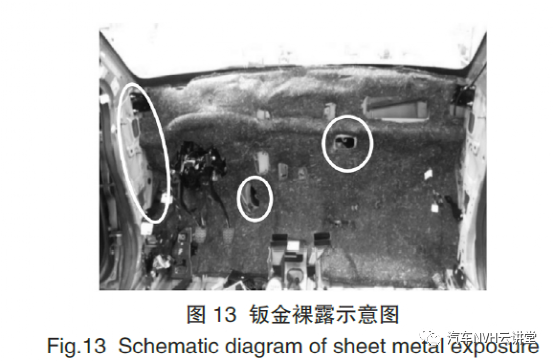

综合超声波测漏仪和噪声源定位测试确定传递路径声学密封的薄弱部位有:线束过孔胶套、空调暖水管、空调进风口及转向防尘罩。2.3 声学包的检查对前围隔热垫及周边进行检查,发现空调膨胀阀和暖水管过孔处裸露钣金面积大,A 柱钣金全部裸露,如图13 所示。

3 源问题整改及效果验证

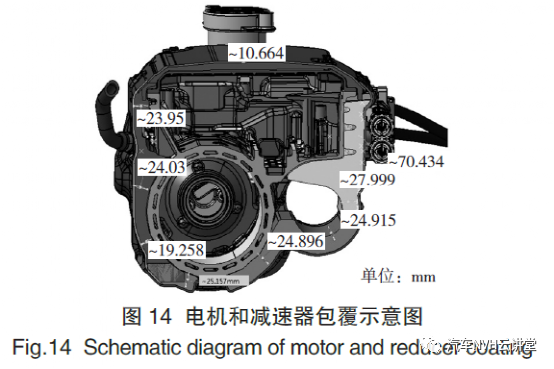

电机和减速器研发后一般很难整改,即使能优化,成本也很高,且效果也不理想,整改优化可考虑隔吸声材料包裹噪声源即声源包覆。3.1 源问题整改电机噪声频率范围为0~7 000 Hz,减速器噪声范围为0~4 000 Hz,频率范围覆盖全频段,需采取隔声加吸声的方式进行包覆,对电机和减速器用EVA+Pu 发泡材料进行声学包覆,如图14 所示。

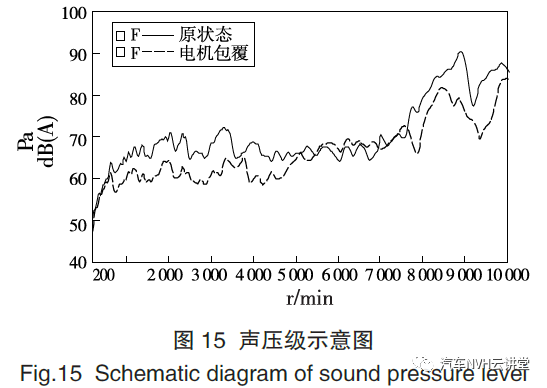

3.2 效果验证对电机和减速器包覆EVA+PU 发泡材料后进行测试,近场噪声降低11~16 dB(A),驾驶员右耳声压级由68.7 dB(A)降至67 dB(A),降低1.7 dB(A),如图15 所示。

4 密封问题整改及效果验证

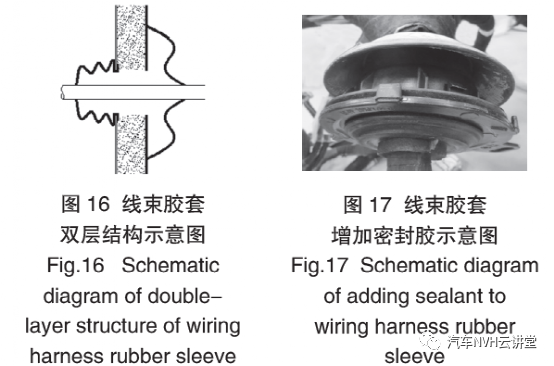

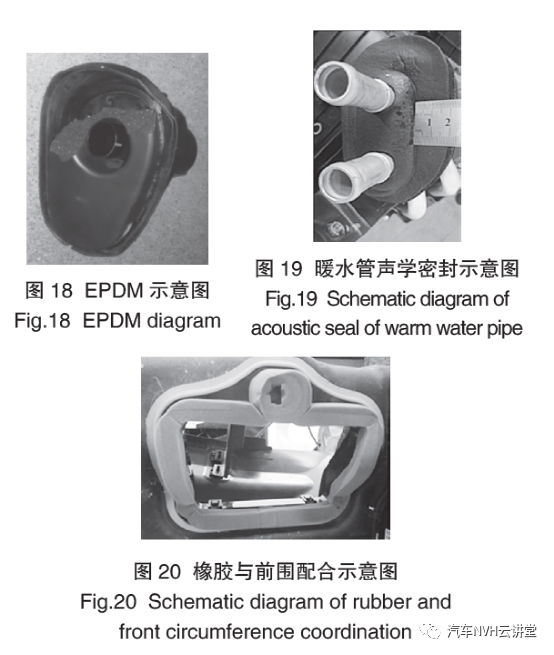

车身密封是降低车内噪声的基础,只有提高了车身密封性,增加隔吸声材料,才能有效降低车内噪声。密封原则:(1)气密封,指气流能够通过的;(2)声学密封,指在气密封的基础上,声音通过时传递最小,即薄弱部位。4.1 传递路径的密封改进4.1.1 对传递路径进行气密封改进A 柱夹胶板由骨架和发泡材料组成, 骨架的主要材质为PA66, 发泡材料的材质为EVA+PE,发泡倍率为9~12 倍,需在160~180℃下连续烘烤20 min 才能充分发泡。通过A 柱夹胶板附近的孔洞喷聚氨酯发泡,待聚氨酯发泡固化后用内窥镜查看,密封良好。4.1.2 对传递路径进行声学密封改进对线束过孔胶套、转向防尘罩、空调暖水管和空调进风口等薄弱部位进行声学密封:(1)线束胶套是双层结构(如图16 所示),气密封无问题,但是声学密封薄弱,线束胶套材质为EPDM,厚度3 mm,增加厚度为5 mm,同时胶套里面增加密封胶增加隔声(如图17 所示),保证声学密封。

(2)转向防尘罩材质为橡胶,厚度12 mm,气密封无问题,但是声学密封薄弱,防尘罩里面是空的,增加EPDM 泡块(如图18 所示)。(3)空调暖水管胶套的材质为橡胶,厚度3 mm,增加厚度为5 mm,在暖水管胶套和前围间增加10 mm 厚的PU 泡棉(如图19 所示),增强声学密封。(4)空调进风口,增加一个塑料为骨架,周圈为橡胶的零部件,橡胶与前围隔热垫配合(如图20 所示)增加声学密封,增加前围的覆盖面积。

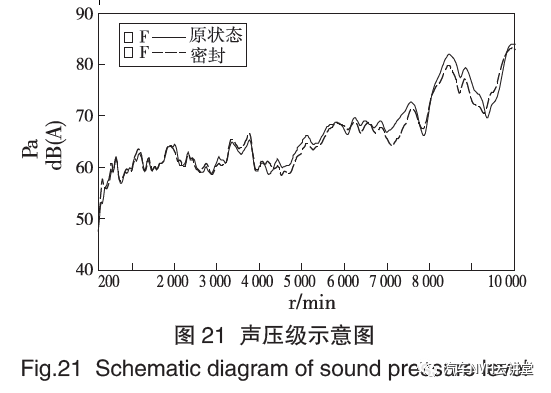

4.2 效果验证用保压设备和烟雾发生器检测,A 柱夹胶板未泄露;用超声波测漏仪检测,线束胶套、暖水管、空调进风口及转向防尘罩的泄露值在23~25 dB,声学密封较好;用噪声源定位检测,线束胶套、暖水管、空调进风口及转向防尘罩未出现薄弱部位。驾驶员右耳声压级由67 dB(A)至66 dB(A)降低1 dB(A)(如图21 所示),车内噪声改善明显。

5 声学包问题整改及效果验证

声波通过介质传播,对车内的传递通过两种途径:空气声传递和结构声传递。高频噪声主要通过空气向车内传播[6]。吸声和隔声相结合的是降低车内噪声常用的方法。吸声原理是声能转化为热能,达到降低车内噪声的目的[7]。一方面,声波在传递过程中,质点的振动速度不同,这种速度梯度使得相邻质点间产生了相互作用的内摩擦力和黏性力,从而阻碍了质点的运动,使得声能不断转化为热能[8];另一个方面,媒体中的各个质点的疏密程度和温度不一样,这种温度梯度使得相邻质点间产生热交换,使得声能转化为热能[9]。隔声多采用双层墙结构,隔声机理是当声波依次透过特性阻抗完全不同的板、空气介质和声学材料时,造成声波多次反射,发生声波的衰减,并且由于空气层的弹性和附加吸收作用,使振动能量大大衰减,达到降低车内噪声的目的。5.1 对传递路径进行隔吸声处理将空调膨胀阀和暖水管缩小开孔面积;A 柱钣金裸露,增加10 mm 硬质毡“侧耳”(如图22 所示),克重1 200~1 400 g/m2,增加声学材料覆盖面积[9]。前围隔热垫材质为软毡+ 声学膜+ 硬毡结构,重质层硬毡克重1 000~1 200 g/m2较低,改为软毡+EPDM+ 硬毡结构。

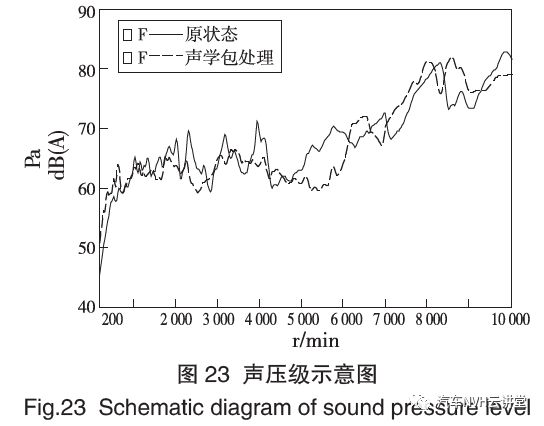

5.2 效果验证空调膨胀阀和暖水管缩小开孔面积,A 柱钣金增加侧耳,前围隔热垫增加EPDM 后整车测试,驾驶员右耳声压级由66 dB(A)至65.3 dB(A)降低0.7 dB(A),车内噪声改善明显。如图23 所示。

6 改善效果

通过对声源包覆、传递路径的密封改进和声学包优化,驾驶员右耳声压级由68.7 dB(A)至65.3 dB(A)下降3.4 dB(A),语言清晰度由70%AI 至78%AI 提高8%AI,左后乘客左耳声压级由72.3 dB(A)至67.6 dB(A)下降4.7 dB(A),语言清晰度由73%AI 至79%AI 提高6%AI,主观评价电机和减速器高频噪声明显降低,车内声品质明显提高。

7 总结

通过以上内容,得到以下结论:(1)“源- 传递路径- 响应”是NVH 解决问题的基本思路。降低响应需从噪声源和传递路径两方面考虑;(2)在噪声源很难优化的情况下,考虑声学包覆技术,减少噪声源向车内传递,从而降低车内噪声;(3)密封包括气密封和声学密封,保压设备和烟雾发声器检查气密封,超声波测漏仪和噪声源定位查找声学密封确定薄弱部位;(4)气密封和声学密封是声学包的基础,只有在密封做好的基础上,隔吸声才能有效改善;(5)下一步还需要从电机和减速器本身结构优化降低噪声进行研究。作者:许林倩,岳志强,耿建,党程作者单位:(071000 河北省 保定市 诺博汽车系统有限公司)

来源:农业装备与车辆工程

- 下一篇:面向汽车未来生态 均联智行创建汽车软件开发新“解法”

- 上一篇:浅谈车载毫米波雷达

最新资讯

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

广告

广告