汽车研发过程中对制动距离进行有效控制的方法的研究

摘要:针对常规的设计手段不能精确模拟整车的制动距离这一情况,通过应用软件建立整个制动系统的仿真模型,研究整车各系统部件的设计参数与整车性能之间的关系,优化设计参数,调整零件尺寸参数、特性曲线、特征值等。将性能仿真加入到整车制动性能开发的过程中,可在设计前期做出准确的制动距离评估,在设计过程中可对制动距离进行有效的控制,减少开发周期及成本。

引言汽车制动性能是车辆行驶安全的重要保证,制动距离是制动性能重要的组成部分,是驾驶员可直接感知的整车性能,对评价制动系统的优劣起到了关键性作用。作为汽车日常行驶中重要的性能指标,制动距离越来越受到重视,尤其在相关媒体新车型测评报告中占有越来越重的权重。因此,国内外各大汽车公司,不惜花费大量的人力物力专门从事该方面的研究、调试及试验。目前,国内主机厂对于制动距离的计算及分析手段还比较原始,不能精确地反应车辆的真实情况,对制动距离的设计及控制缺乏系统性且标准统一的解决方案,大部分主机厂主要依靠后期的调校解决制动距离长等性能不足的问题。为了能够在整车设计阶段对制动距离性能的有效把控,减少后期调校的周期及成本,本研究尝试在设计前期及中期引入仿真分析技术,研究整车各系统部件的设计参数与整车性能之间的关系,优化设计参数,从而避免由于设计后期或试验阶段才发现设计缺陷及其所带来的大量的优化整改工作。

1 常规计算目前国内主机厂及设计公司对于制动距离的计算通常采用以下公式:

式中:S 为制动距离;t1 为制动机构滞后时间;t2 为制动力增长所需时间;v0 为整车初速度;vj 为减速度。上述公式是基于理想整车模型推导得出的,其忽略了整车悬架、轮胎、行驶等系统动态特性对制动距离的影响。所以得出的计算结果与实际试验数据对比,有较大误差。

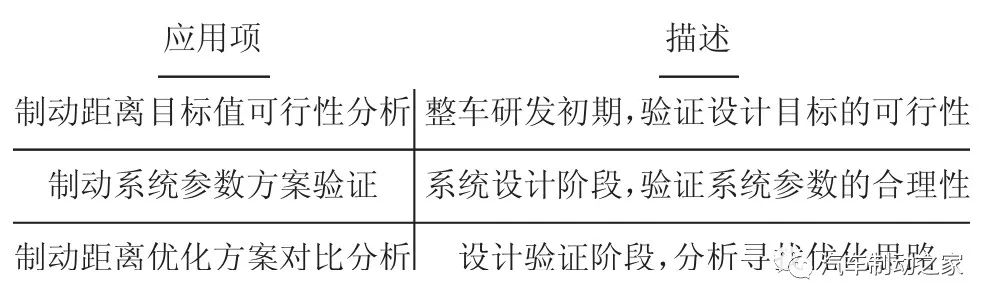

2 制动距离仿真通过搭建整车仿真模型,可将很多复杂的计算公式集成到一起,通过对时间的积分,得出与实际误差较小的仿真结果。进行整车制动距离仿真时,可以将悬架、轮胎、行驶等各系统动态特性考虑进去,这样得出的仿真结果具有实时性,更加接近于现实。将系统仿真融入到整车的开发过程中,可在设计前期对制动距离的设计目标进行可行性分析,从而避免因目标值的设置不合理导致的大量反复整改工作;在设计中期可通过对制动系统参数的仿真,提前发现制动系统的设计缺陷并解决,防患于未然。市场上仿真类软件较多,比如METLAB、Carsim、AMESim 等,这些软件均可进行整车制动距离的仿真。想要对制动距离进行有效控制,软件的选择并不是重点,关键是在整车开发各阶段如何应用仿真来识别开发风险、指引设计方向。以下基于AMESim 对仿真在整车制动距离性能开发过程中的部分应用进行说明。2.1 仿真的应用方式仿真的目的主要有设计指引、方案验证、问题排查等,在整车各开发阶段,仿真的应用目的是不同的。常见的应用方式如表1 所示。表1 仿真的常见应用方式

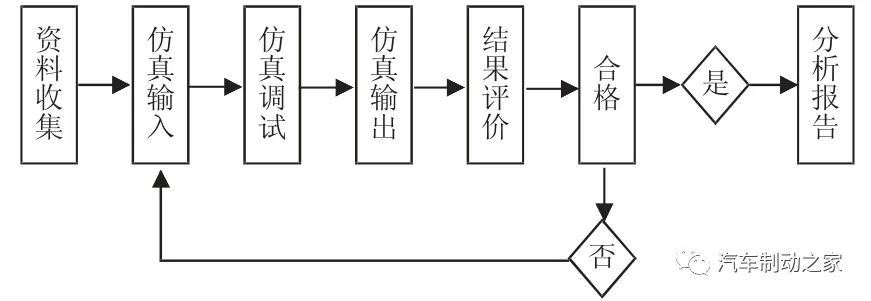

2.2 仿真流程

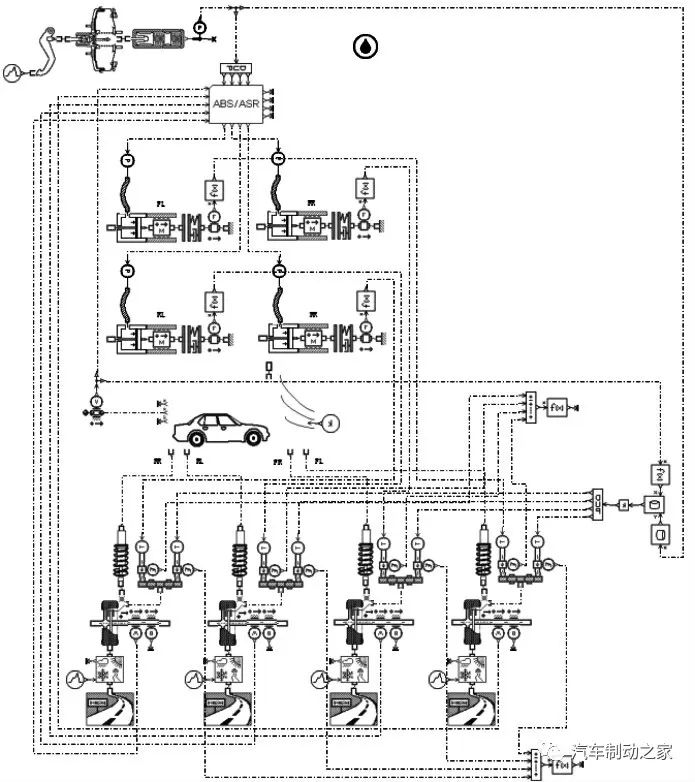

制动距离的仿真流程如下页图1 所示。2.3 仿真模型制动距离仿真需要搭建整车模型,应至少包含上车体、制动系统、减震器及轮胎、路面,电动车需包含能量回收模型,如图2 所示。

图1 制动距离仿真流程

图2 某车型制动距离仿真模型

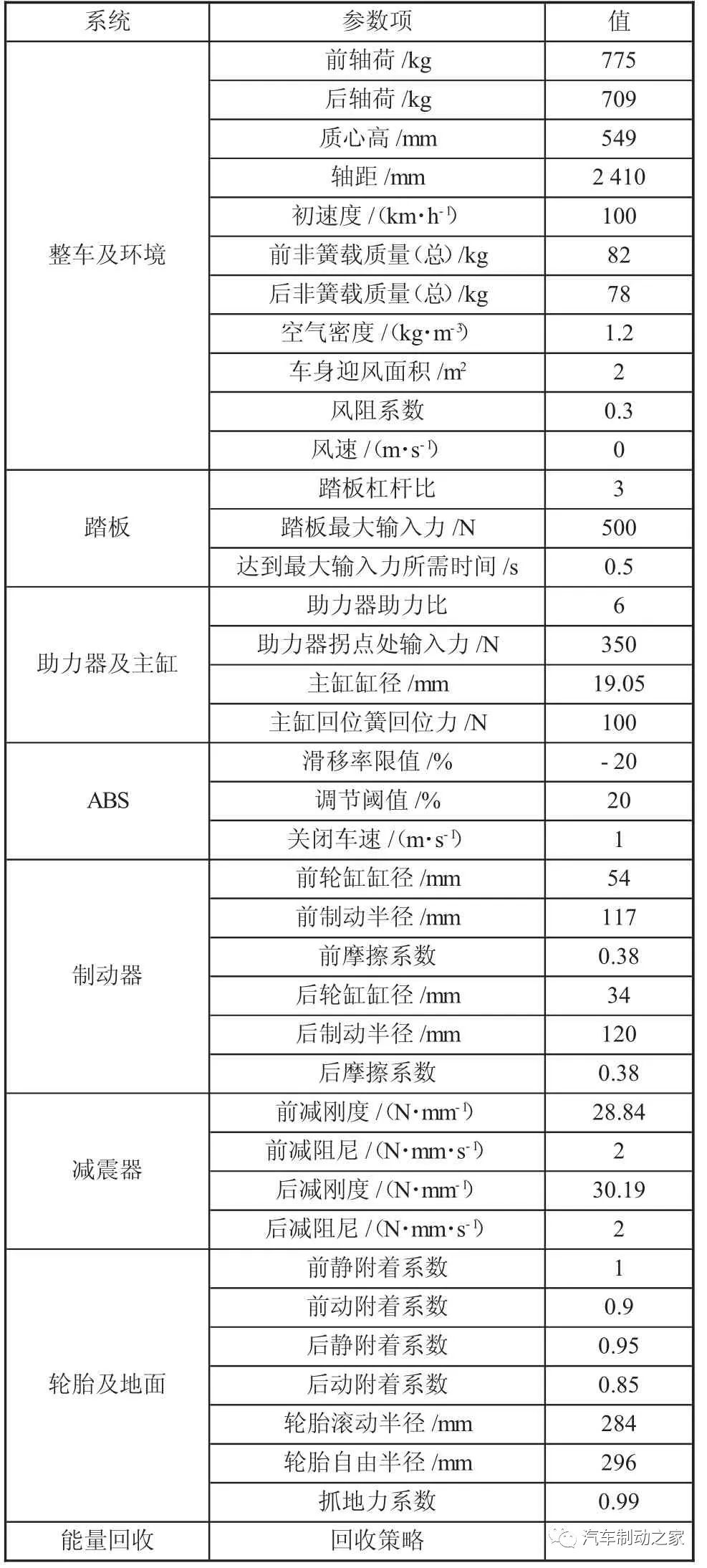

整车主要考虑轴荷分布、质心位置、风阻对制动距离的影响。整车模型需设定前/后轴荷、前/后簧载质量、前/后非簧载质量、风阻系统、迎风面积、初始速度、质心高度等参数。悬架主要考虑刚度及阻尼对制动距离的影响。悬架模型需设定前/后悬架质量、前/后悬架刚度(非线性)、前/后悬架阻尼(非线性)等。轮胎与地面主要考虑动态滚动半径、附着系数对制动距离的影响。轮胎模型需设定轮胎静/动摩擦系数、轮胎自由半径、轮胎滚动半径、轮胎额定载荷、轮胎刚度及阻尼、抓地力系数等参数。踏板主要考虑踏板与助力器相对运动过程中杠杆比的变化及效率的变化对制动距离的影响;前围板主要考虑结构刚度对制动距离的影响。踏板模型需设定踏板臂结构尺寸参数、销轴摩擦系数及阻尼、回位簧刚度及初始回位力等参数。助力器主要考虑真空度、始动力、跳跃值、助力比、拐点等对制动距离的影响。助力器需设定助力器弹簧、橡胶阀、活塞、反馈盘等参数。主缸需配合助力器考虑对制动距离的影响。主缸模型需设定缸径、回位簧、行程、注油孔等参数。制动管路主要考虑软管对制动距离的影响。管路模型需设定管径、壁厚、长度、材料模量等参数。制动器主要考虑卡钳、摩擦片结构参数对制动距离的影响。制动器模型需设定缸径、摩擦系数、制动半径、密封圈、卡钳刚性等参数。2.4 仿真参数仿真参数的输入应参考以下原则:对制动距离仿真结果影响大的参数应力求准确、详细,影响小的参数尽量简化。常规仿真参数如表2 所示。

表2 某车型制动距离仿真参数汇总表

2.5 仿真项目

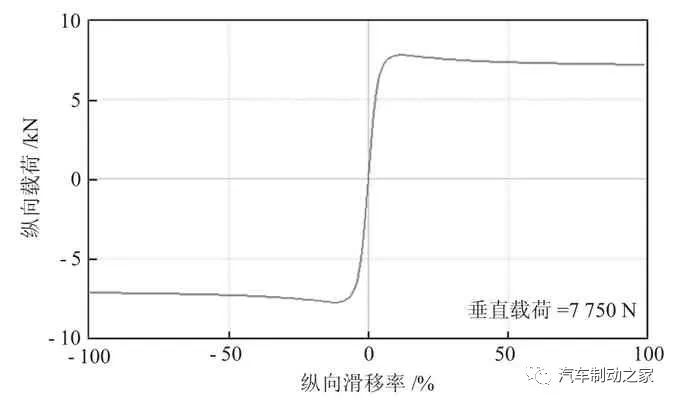

2.5.1 制动距离目标值可行性的仿真分析在该分析项中,主要目的是为了验证在整车开发初期对制动距离设定的目标值是否合理、有效、可行。通过仿真,可以输出相关系统的期望性能,尤其是轮胎的纵滑曲线,可以作为后期轮胎匹配开发的依据,如图3 所示。

图3 某车型期望的轮胎纵滑特性曲线

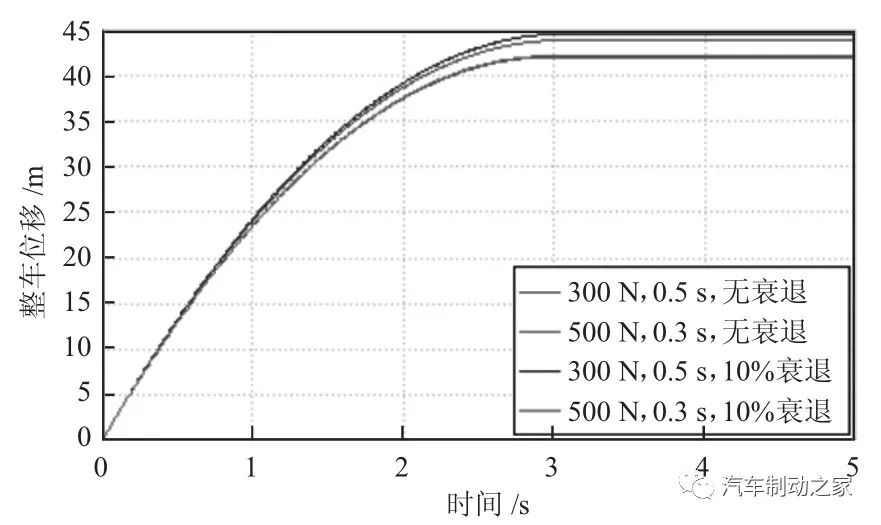

2.5.2 多工况制动距离的仿真分析该分析项应处于制动距离目标可行性分析之后,伴随其之后的整个制动系统设计过程,不断完善制动系统参数的匹配,保证制动距离性能得到有效控制。该分析项也可用于后期多方案优化对比,为工程师提供优化思路。某车型制动距离仿真结果如图4 所示。3 结语在整车研发过程中引入仿真技术,可实时观察并分析制动踏板输入到制动钳输出的整个回路中任意一部件的动态响应,了解整个系统的动态特性,找到影响制动距离的主要因素。通过仿真有助于工程师在设计阶段对制动距离的性能进行直观且有效的评估、把控,减少后期试验次数,缩短研发周期,降低成本,为未来制动系统的开发提供了一种全新且有效的设计思路和手段。

图4 某车型制动距离仿真结果

作者:孟钦定, 张文军

大运汽车股份有限公司

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告