纯电动汽车动力电池的热平衡设计与验证

作者 | 宋名洋,东南(福建)汽车工业有限公司汽车研究院

动力电池是纯电动汽车的动力源头,是保证车辆正常运行的关键部件,其性能直接影响车辆性能。目前,为保证充放电效率、寿命等,电动汽车所采用的电池基本上均为锂离子电池。锂离子电池在使用过程中的热安全问题一直是阻碍电动汽车发展的一个瓶颈,电池的性能、寿命、安全性均与自身温度密切相关。温度过高,会加快副反应的进行,增大衰减,甚至引发安全事故。温度过低,电池的功率、容量会明显降低。同时,由于车辆空间有限,电芯在工作中产生的热量累积会造成各处温度不均匀,从而影响电池各个电芯的电能均衡性。过大的差异造成内耗,降低电池充放电循环效率,影响电池的功率和能量发挥,严重时还将导致热失控,影响系统安全性与可靠性。为了使电池包发挥最佳的性能和寿命,需要对电池进行热管理,将电池包温度控制在合理的范围内。为了能有效的控制电池充放电阶段电池包温度的均衡性,整车企业需对电池进行热平衡设计,包含电池模在环境温度下的电池性能预测、冷却流道设计及优化、包含周边部件的电池系统结构设计等,从而保证电池温度的热平衡,电池包温度过高时的有效散热,低温条件下的快速加热;保证电池包温度场的均匀分布,以及电池散热系统与其他散热单元的匹配。电池包的冷却有风冷和液冷两种方式。研究表明:风冷方式易实现,但电池包温度梯度变化较大,不利于电池稳定工作。通过冷却液与空调系统的制冷剂进行换热的液冷方式逐渐成为主流。本文采用液冷方式,对动力电池冷却系统展开设计,并运用CFD软件对电池包进行温度场分析,使各个电芯的工作在最佳充放电的温度范围,同时,电芯单体电池间的温差不超过5℃。最后,进行充放电温控试验来验证设计的有效性。

1 动力电池冷却系统设计

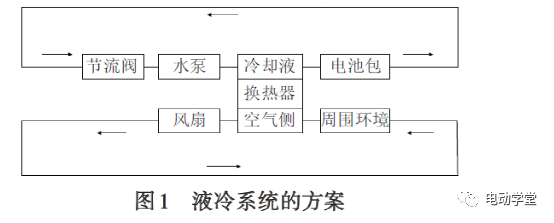

基于车辆产品性能需求,采用了一套通过冷却液与空调系统的制冷剂进行换热的液冷方案,如图1所示。该方案一方面可以兼顾多个系统的相互影响;另一方面可以将动力电池冷却与汽车空调系统、电机冷却系统进行耦合,更好的回收和利用车辆自身能量,从而进一步降低整车的能耗。

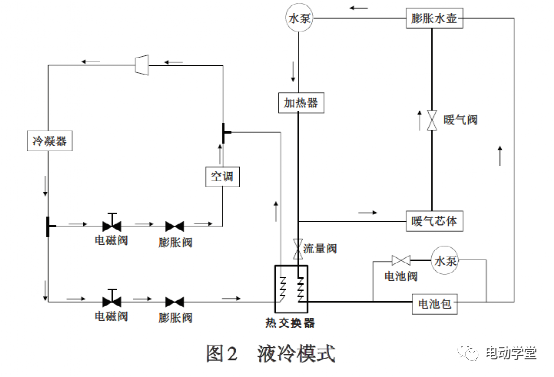

液冷散热设计值:液冷系统散热设计目标要求在1C充放电热平衡点≤45℃,在高温快充等恶劣工况条件下,要求BMS系统管控下超55℃时间≤3min(TBD),故三块液冷板总散热功率由设计部门按照理论计算值1.8kW(换算为空调能耗为0.53kW·h)设计。液冷系统基于HVAC系统和电池温度传感器的信号对热管理系统的工作模式进行判定。当电池包有制冷请求,通过控制压缩机、三通阀、膨胀阀以及电池阀实现控制乘员舱温度、电池温度,保证乘员舱的热舒适性以及电池包在最佳温度范围内运行,如图2所示。

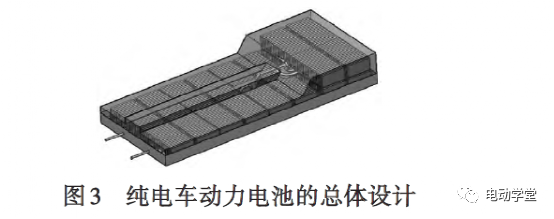

根据纯电动车型的总体布置和续航里程的需求,展开电池包的设计,总体设计如图3所示。在前地板的部分,采用单层电池模组布置;在后地板即二排座椅下方,采用双层电池模组布置。该方案一方面可以充分利用车辆底板下方的空间;另一方面,更多电量的布置可以有效提升续航里程。

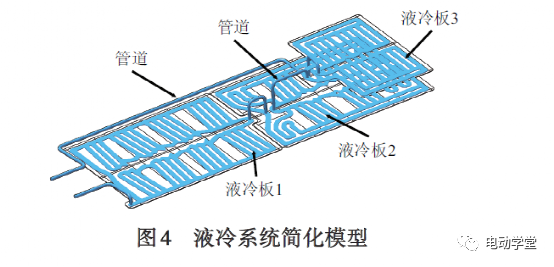

在电池的冷却方面,采用三块液冷板和冷却管道构成整个冷却系统。其中,下层的电池模组采用前后两块液冷板;上层由于只有并列两排电池模组,故采用相对较小的液冷板。通过管道与液冷板相连,使冷却系统贯通。具体液冷系统简化模型如图4所示。

2 动力电池包仿真建模

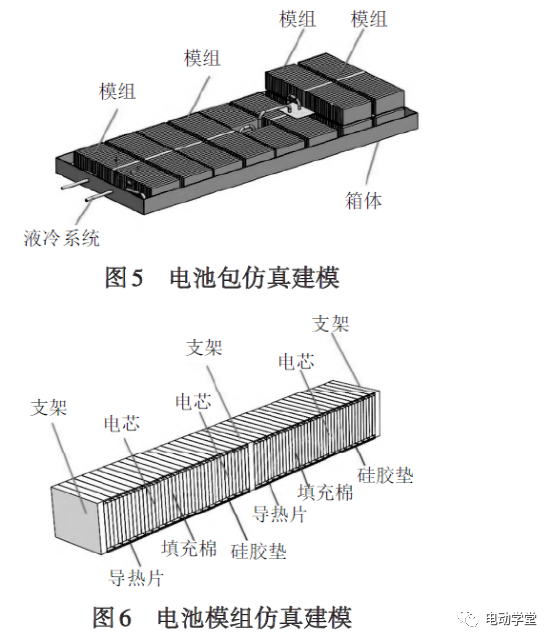

由于需对整个电池包的热平衡性进行预测和评估,在采用仿真工具建模时,不仅需要对车辆的电池模组、冷却系统、箱体分别进行有限元建模[7],如图5所示;还需要对电池模组进行精细建模,包含构成模组的支架、电芯单体、填充棉、导热片、硅胶垫等,如图6所示。每个零件都需按照实际赋予材料、热传导系数等物理属性。同时,为了很好的监测电芯温度变化,需在每个模组上设置温度探点。

3 液冷系统仿真验证

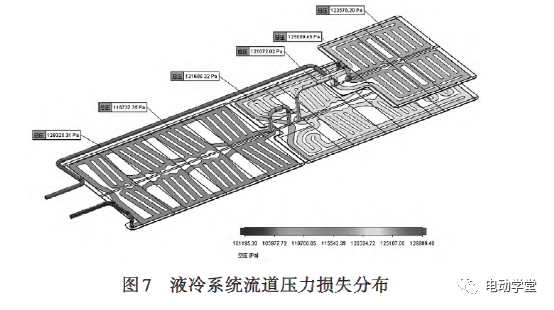

为保证在后续充放电热平衡分析和评估中取得良好效果,需先单独针对液冷系统进行仿真验证,确认冷却液的流动和压力损失是否满足基本设计要求。图7为液冷系统流道的压力损失分布情况,因流道靠近入口的距离不同会导致压力出现不同的损失,压力损失最大出现在出口位置。压力最高为129.89kPa,最低为101.20kPa,最大压差为28.70kPa,压差未超过30kPa,同时整个流道压力分布均衡,满足设计要求。

4 电池充放电仿真分析

4.1 仿真工况设定循环充放电,设定三个阶段:充电阶段、放电阶段、再充电阶段。在循环充电过程中,液冷系统的温度为15℃,液冷系统冷却媒介为乙二醇,质量分数为50%,电池散热主要通过导热硅胶热传导给液冷板,并最终由冷却液带走,仿真过程换热材料属性参数设置值如下表1所示。

设定液体流速为10L/min。同时,在电池包1C充电时,电芯发热功率2W。

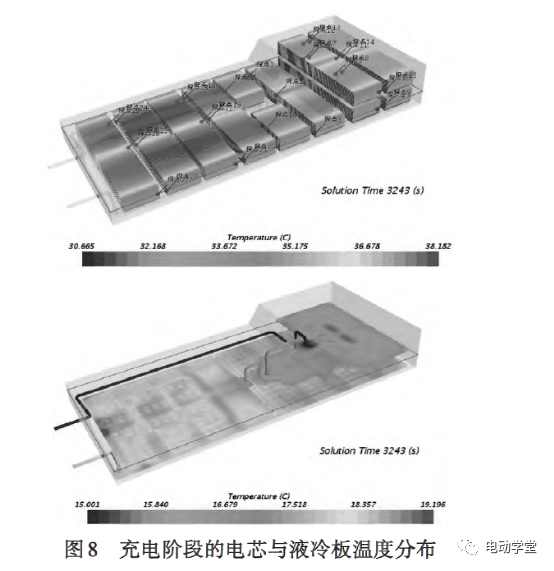

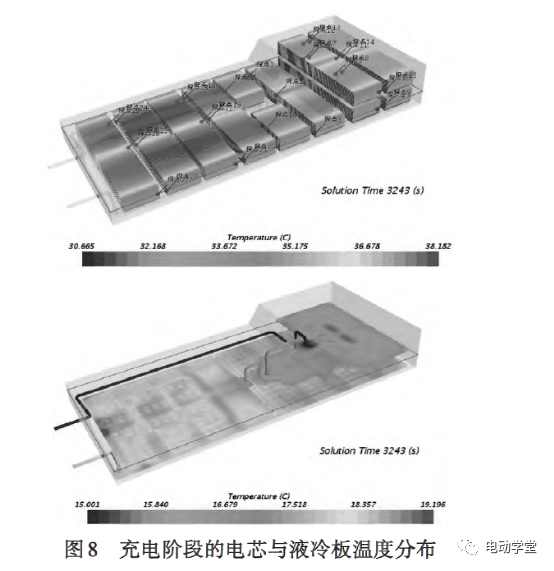

4.1.1 充电阶段在常温环境下,电池系统的初始温度26.5℃,不打开液冷系统,电池包1C充电;当探点位置的温度升高到36℃后,打开液冷系统,并充电3243s;随后开始采取1C至0C降流充电1440s,此时电芯发热功率0.384W;当电池包1C至0C降流充电完成后开始静置,此时液冷系统继续流动,直到探点最高温度降低到30℃后关闭液冷系统继续静置电池包75s。

4.1.2 放电阶段当静置完成后,关闭液冷系统,电池包以1C放电,直到探点最高温度升高到38℃后,打开液冷系统,并使电池包1C继续放电,直到电芯放电完成;在放电完成后,保持液冷系统的流通,电池包继续静置240s。

4.1.3 再充电阶段当电池包放电并静置完成后,电池包1C充电1800s,保持打开液冷系统。

4.2 仿真结果分析4.2.1 充电阶段通过对充电阶段中各个监测点的分析,发现当打开液冷系统后并充电到3243s时。电芯间的温差最大,达到了3.5℃,此时探点温度最高37.5℃,探点温度最低34℃。在整个充电的过程中,温度最高并未超过38℃。电芯与液冷板温度分布如图8所示。

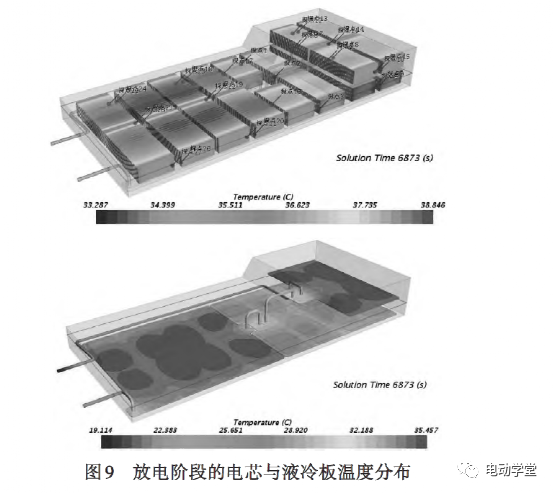

4.2.2 放电阶段

当静置完成后,电池包开始以1C放电,探点温度持续上升并最高至38℃后打开液冷系统,在此工况下,电芯间的温差最大,到达了3.9℃,探点温度最高37.2℃左右,探点温度最低33.3℃。由于电芯温度达到38℃时开始进行液冷,故整个放电阶段电芯的温度未超过38℃。放电阶段电芯与液冷板温度分布如图9所示。

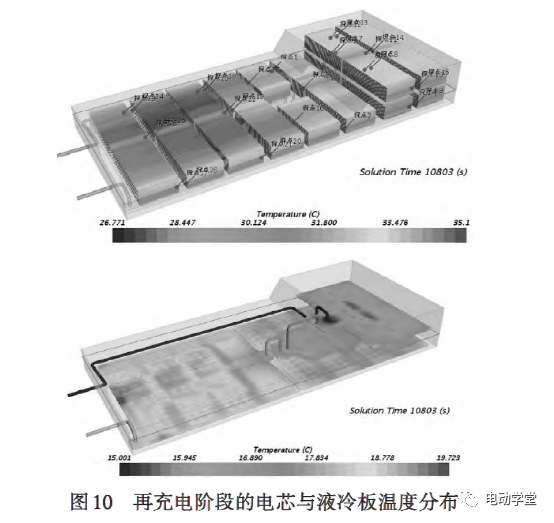

4.2.3 再充电阶段

在电池包放电并静置完成后,电池包开始以1C充电1800s,同时保持液冷系统打开,此时电芯探点温度最高34.5℃左右,探点温度最低30.8℃,最大温差3.7℃。再充电阶段的电芯与液冷板温度分布如图10所示。

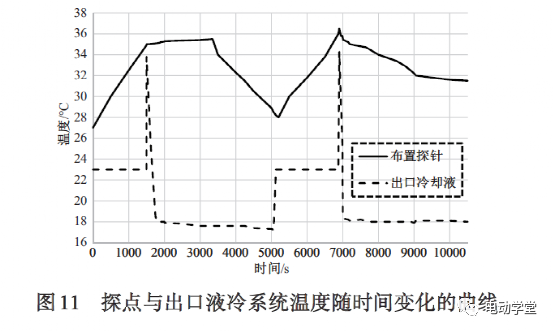

4.2.4 仿真结果汇总在整个充放电的过程中,所有布置探点最大温差4℃,进出口液冷系统温差最大3℃,总耗时为10803s。满足设计要求。所布置探点与出口液冷系统温度随时间变化的曲线如图11所示。

5 试验验证

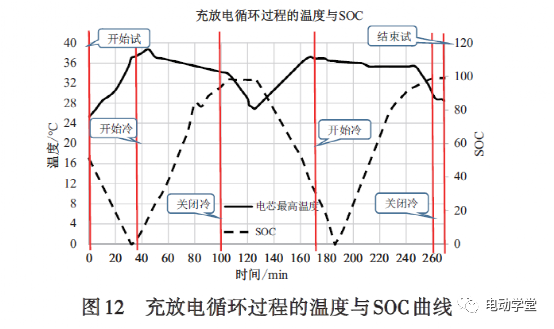

在充电阶段,电池包以1C充电并同时打开液冷系统,冷却液温度稳定在15℃,在此充电过程中,电芯的最高温度38.7℃,温差为3.5℃,最终SOC为99%;在放电阶段,同样采用1C放电,在冷却系统的工作下,放电至SOC为0%的过程中电芯最高温度为38.4℃,温差为3.2℃;在再充电阶段,电芯的最高温度为35.5℃,温差为3.4℃,最终SOC为99%。充放电循环过程的温度与SOC曲线如图12所示。

电芯的最高温度控制在39℃以下,最大温差小于4℃,且温升特性良好,达到设计目标。

6 结束语通过对纯电动汽车的动力电池冷却系统的设计,并采用仿真手段对冷却液的流动、电芯温度的预测,设计出一个散热效果良好的电池包,保证各个电池模组在最佳的工作温度范围工作。通过试验测量电池包充放电循环过程中的温度变化,确认了设计方案能够有效地对电池组进行冷却。同时,有效的运用仿真技术对电池进行热平衡设计具有积极意义。

编辑推荐

最新资讯

-

2025智驾“封神榜”测评|小鹏MONA M03智车

2025-04-29 18:24

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

广告

广告