基于KULI的某新能源车型电池包冷却与空调系统优化

摘要:利用一维分析软件KULI建立了某新能源车型空调系统仿真模型,该模型基于几何参数和实验数据建立,实现了空调制冷性能和电池包冷却性能耦合仿真。模型基于电池包发热特性以及空调系统各边界条件,在对整个空调制冷性能、电池包冷却性能进行了耦合仿真分析后,结合性能目标对整车空调系统提出了优化方案。最后通过试验验证了优化方案的可行性,优化后的空调系统可同时满足整车制冷性能需求以及电池包冷却性能需求。新能源整车集成热管理系统由电池包热管理、乘客舱热管理和电机驱动系统热管理中的2个或3个子系统组成,各热管理子系统的性能相互影响,存在复杂的耦合关系。新能源整车集成热管理系统反映在空调系统方面即是乘客舱热管理和电池包冷却系统。吴晓敏等分析了中间换热器出入口条件的改变对整个空调系统的影响,吴忠杰等研究了夹套式液体冷却的电池热管理系统对镍氢动力电池组冷却性能的影响。近年来对整车空调系统及热管理的研究往往针对某单一系统展开,割裂了各个子系统之间的耦合关系,忽视了对整车层面热管理系统性能的分析。对电池包冷却系统来说,其包含电池包组件、电池包冷却器(简称chiller)以及水泵,电池包通过chiller与空调系统进行换热,从而实现降温的目的。在不同工况下电芯温升不同,放电倍率也不同,造成电池包在不同工况下的发热量也不同。电池包内部电芯的温度变化与电池包在充电/放电过程中热状态相关,一方面电池内的电芯在充电/放电过程中发热,热量积累导致温度升高,另一方面空调系统通过chiller与电池包产生热交换,把电芯的热量带出,达到给电池包降温的目的。当电池包的发热量和散热量达到动态平衡时,电池包温度即会趋于稳定。

当chiller通过空调系统带走的热量小于电池包自身的发热量时,电池包温度就会上升,而电池包温度上升,其放电功率将受到一定限制,导致发热量下降,与chiller达到热平衡状态。当电池包温度下降,放电功率增大,发热量上升,需要通过chiller带走的热量增加,而chiller散热量不变时,电池包散热量小于发热量,产生蓄热,导致温度上升,达到新的热平衡状态。

1 仿真模型的建立

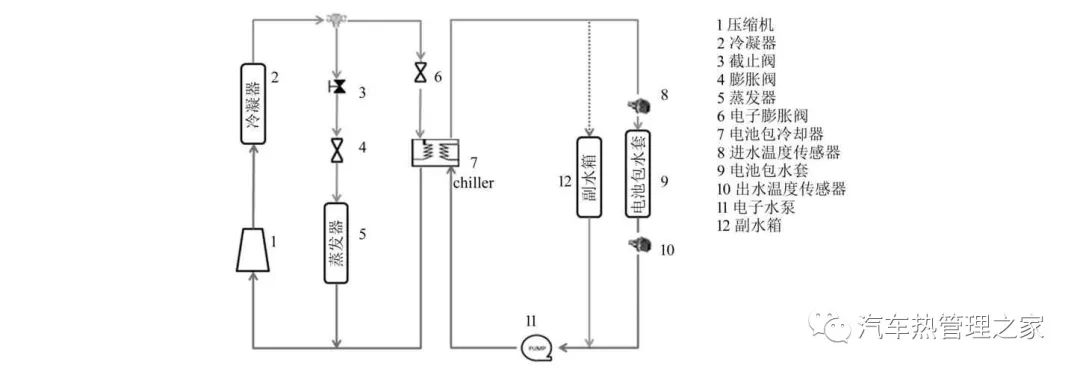

以某型号新能源车型空调系统为例,使用一维仿真软件KULI建立系统仿真模型,完整模型包含空调制冷循环及电池包冷却循环。空调系统工作原理如图1所示。空调制冷循环包括冷凝器、蒸发器、压缩机及膨胀阀。电池包冷却循环靠chiller进行冷媒与电池包冷却液热交换,并用冷却液冷却电池包,通过空调制冷循环将电池包发热量带出。当电池包有散热需求时,截止阀3打开,电子膨胀阀EXV依据控制策略开启一定开度,使得冷媒经过电池包冷却回路,通过chiller同冷却液进行热交换,同时电子水泵11运转,使得电池包内部冷却液流量达到设计要求,且通过chiller与冷媒系统进行热交换的冷却液流量达到设计要求。

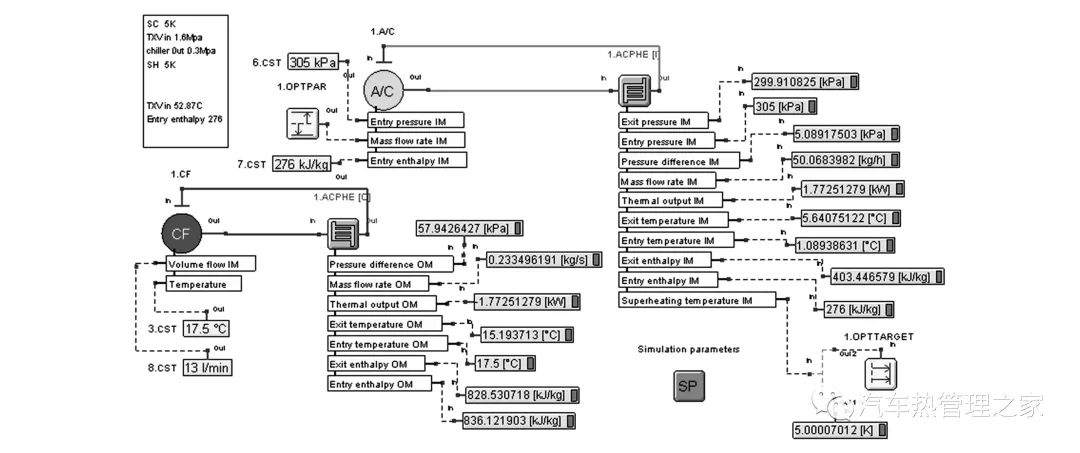

图1 空调系统工作原理图在仿真分析过程中,将空调制冷分为两个部分,一个是冷媒侧的换热,包含各个空调系统的零部件;另一个是空气侧的换热,空气通过冷凝器和蒸发器与冷媒进行热交换,即将外界环境的高温空气冷却后送入乘客舱,同时将乘客舱内的热量传递到外界环境中。制冷回路中各零部件可以用传热介质描述其工作状态和性能。系统以及各元件之间的介质流动现象存在以下假设:1)冷媒在蒸发器和冷凝器内部做一维流动,流动状态仅沿管长方向变化,忽略轴向变化及重力影响,且认为在一个计算微元内流体均匀分布,状态相同。2)忽略蒸发器和冷凝器管壁的热阻,同时忽略管壁在轴向的热量交换。3)空气做一维流动,气流均匀分布在散热器的迎风面上。4)压缩机的工作特性由压缩比、压缩机转速和压缩机排量共同决定,与其他参数无关。5)冷媒在膨胀阀内绝热流动。6)根据压缩机模型及单体试验数据计算出不同转速及压比下的无量纲常数(等熵效率及容积效率等),并将在不同转速及压比下的无量纲常数输入仿真软件,用于模拟压缩机性能。如图2所示,建立chiller单体台架模型,并对chiller进行零部件冷媒侧和水侧换热性能仿真。将性能仿真数据与试验数据对标,当水侧仿真得出的换热量与试验数据的误差基本控制在3%以内,且chiller冷媒侧进口温度和冷媒侧出口温度差值在2~3 ℃,表示chiller零部件仿真模型建模完成。

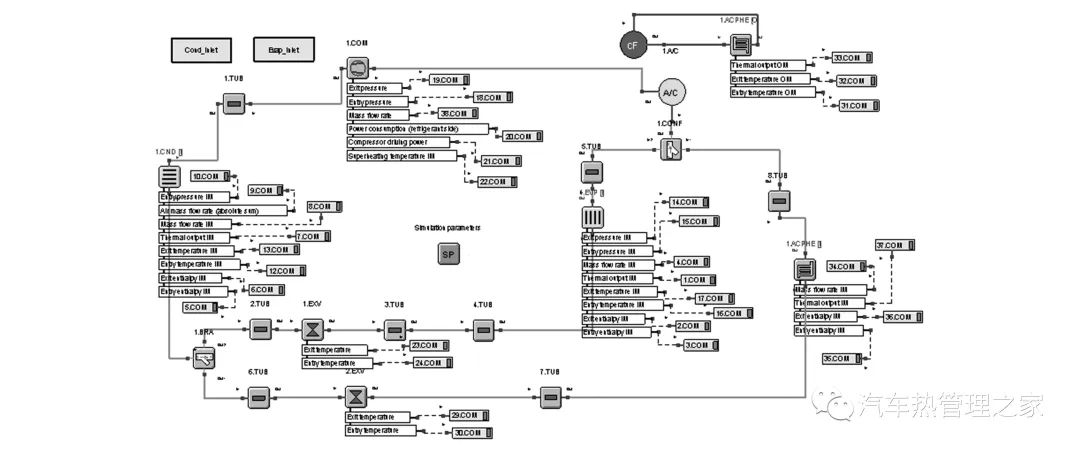

图2 chiller单体台架模型本文使用稳态双蒸发器空调及电池包冷却耦合仿真模型,如图3所示,并按空调性能测试规范要求进行制冷及电池包冷却系统仿真计算。

图3 稳态双蒸发器空调及电池包冷却耦合仿真模型

2 电池包冷却对乘客舱制冷的影响

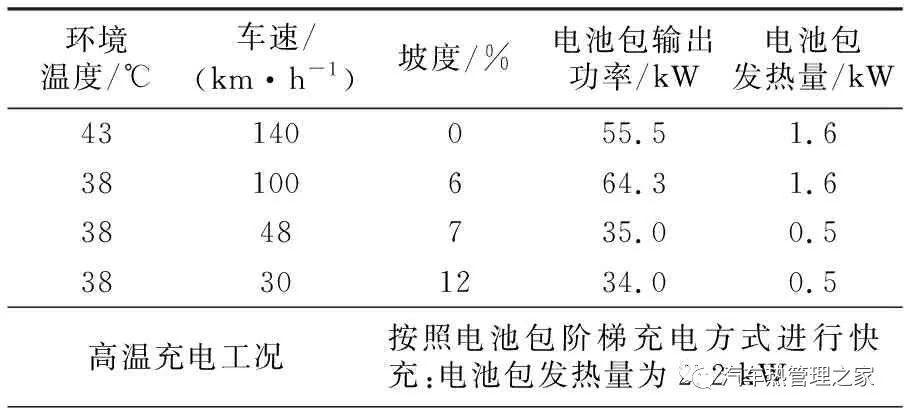

电池包在不同环境温度、不同行车工况下其发热量不同,需要空调系统通过chiller带走的散热量也不同。表1是某项目电池包发热量。表1 某项目电池包发热量

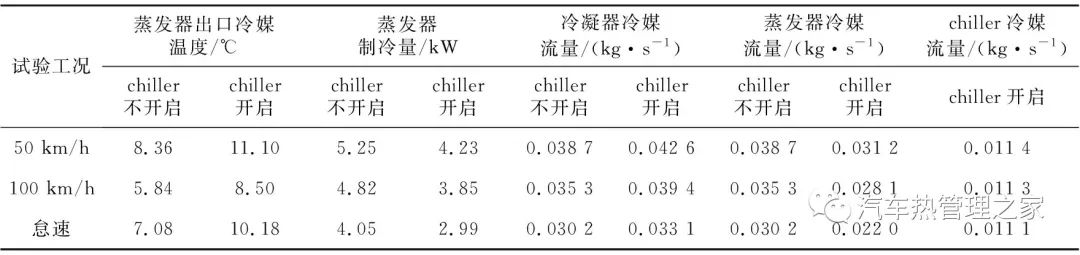

在仿真中,使用其行车时最大发热量1.6 kW作为热源,来模拟电池包热负荷。仿真计算结果见表2。表2 带电池包冷却的仿真计算结果

分析在相同的冷凝器和蒸发器进风工况下,电池包冷却回路开启与否时,对乘员舱制冷性能的影响。电池包冷却回路开启后,蒸发器的出口冷媒温度在3个工况下增加2.66~3.10 ℃,蒸发器内的冷媒流量有所减小,同时同等蒸发器进风温度条件下,蒸发器制冷量下降了1 kW左右。因此,针对电池冷却回路开启后,乘客舱制冷性能受到较大影响的问题,本文采取以下两个措施以提高空调系统性能:1)加大冷凝器前端进风量;2)加大chiller换热面积。

2.1 加大冷凝器前端进风量

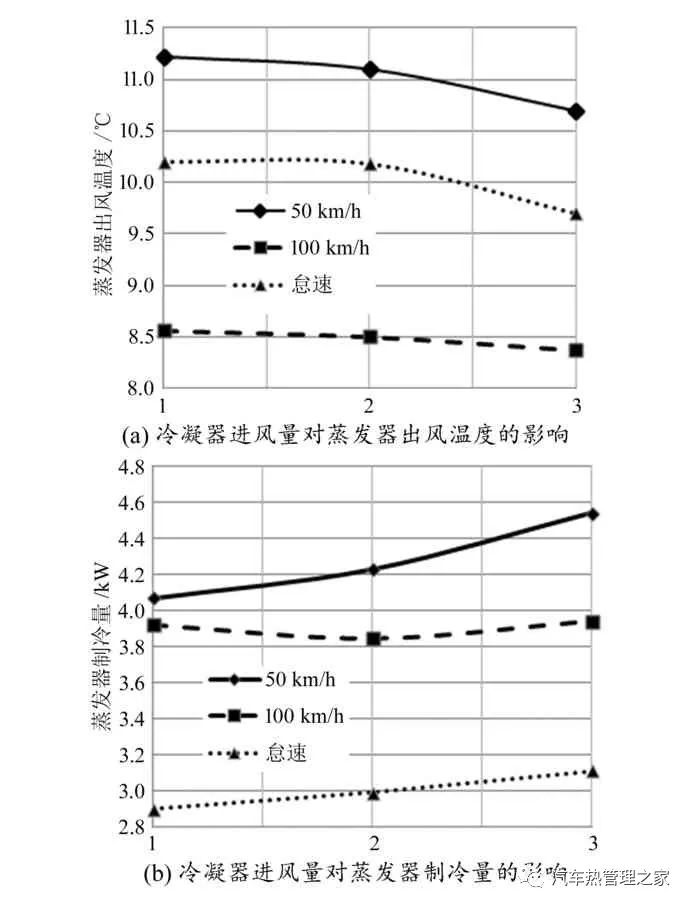

从图4可以看出,电池冷却回路开启后,在50 km/h工况下,蒸发器制冷量对冷凝器进风量相对最为敏感,提升冷凝器进风量能在一定程度上提升蒸发器制冷量,降低蒸发器出口温度。而对于100 km/h及怠速工况下,冷凝器进风量对蒸发器制冷量相对不敏感。而在怠速时冷凝器进风量提升10%后,仍不能满足制冷量需求,通过增大压缩机转速、加大chiller换热面积的措施提升制冷量。

2.2 加大chiller换热面积

对于chiller来说,其换热量取决于冷媒质量流和冷媒进出口焓差值。而chiller性能和电池包冷却性能的一大评判因素是冷却液水温值,对同一套制冷系统来说,电池包制冷量一定时,chiller换热面积越大,其冷却液水温越低。

1—冷凝器进风量减小10%;2—冷凝器进风量不变;3—冷凝器进风量增加10%图4 不同冷凝器进风量下蒸发器换热性能chiller冷媒侧换热有如下公式:Q=Δm·Δh式中:Q为换热量;Δh为冷媒进出口焓差值;Δm为chiller内部冷媒质量流。电池包冷却打开时,乘客舱制冷回路冷媒流量下降,制冷性能下降。使用更大换热面积的chiller可以有效解决相关问题:1)在电池包制冷回路打开且制冷量需求不变的情况下,乘客舱空调打开:Δm下降,Δh下降,使得chiller内部冷媒温度上升,且进出口冷媒温度差值上升,由于冷媒与水在chiller内部的热交换,导致chiller侧出口水温上升,即电池包入口水温上升。2)在电池包制冷回路打开且制冷量需求不变的情况下,乘客舱空调关闭:Δm上升,Δh下降,使得chiller内部冷媒温度下降,且进出口冷媒温度差值下降,通过冷媒与水在chiller内部的热交换,导致chiller侧出口水温,即电池包入口水温下降。

3 试验结果

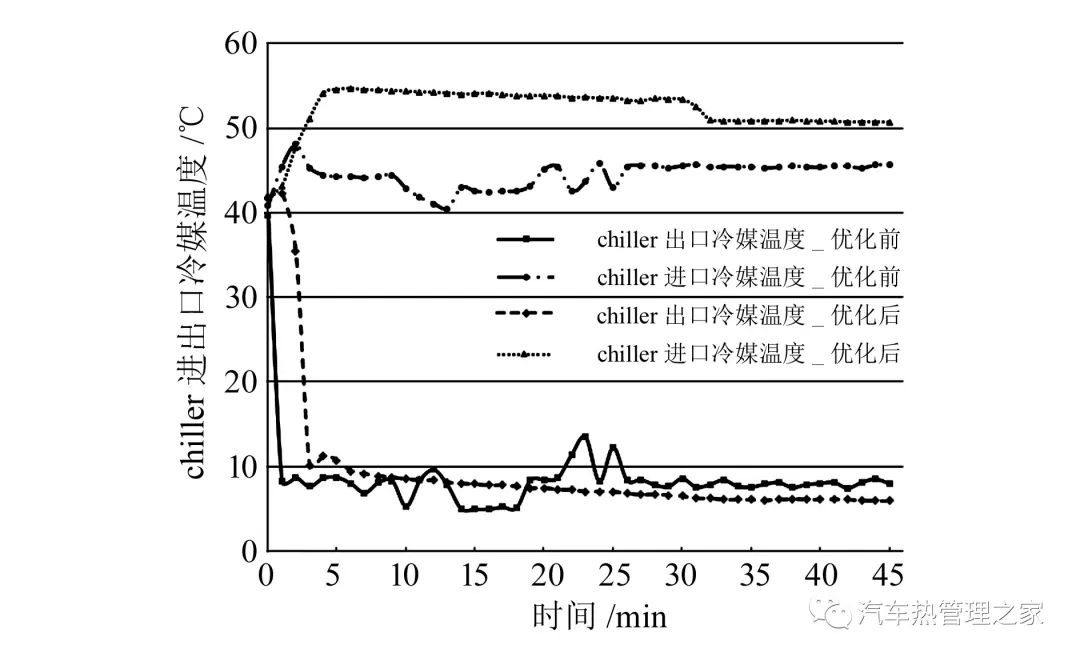

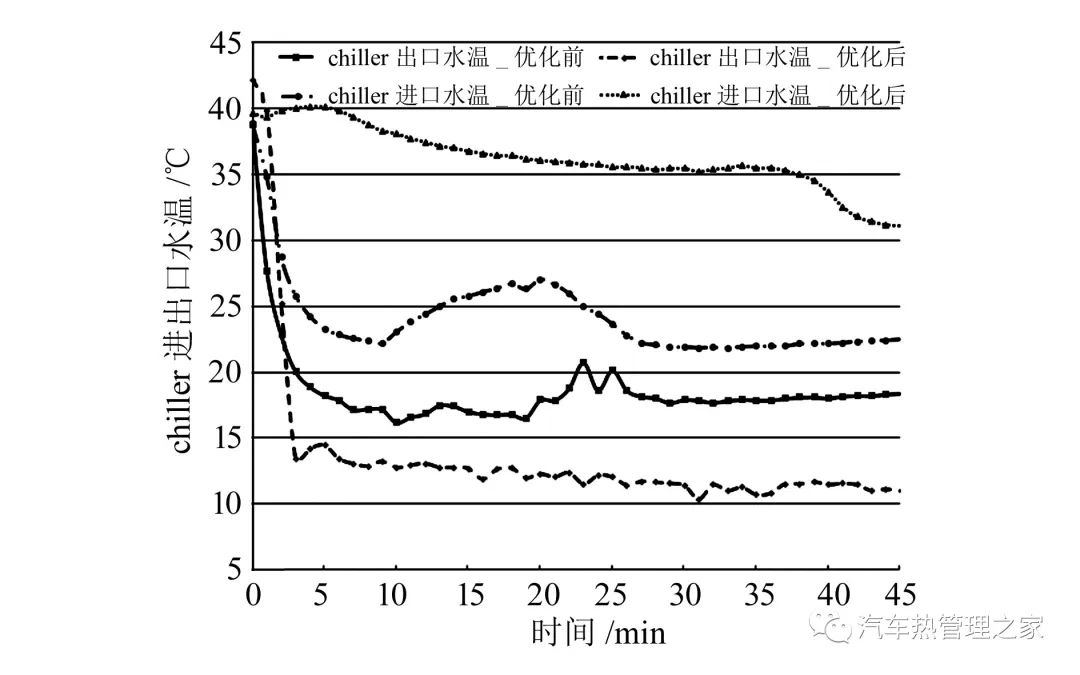

为解决电池包冷却回路开启后,乘客舱制冷性能受影响较大的问题,采用提升冷凝器进风量,并提升怠速工况下压缩机转速,同时加大chiller换热面积的措施。对比某新能源车型实施优化措施前后的试验数据,如图5~7所示。在电池包冷却方面,随着试验时间的变化,加大chiller换热面积,当乘客舱空调打开时,chiller出口冷媒温度相比优化前变化不大,而chiller进口冷媒温度升高,其冷媒焓差值增大,提升了chiller换热效率,表征在电池包冷却液侧换热上是chiller出口水温下降,相应的其进口水温上升。

图5 chiller优化前后进出口冷媒温度

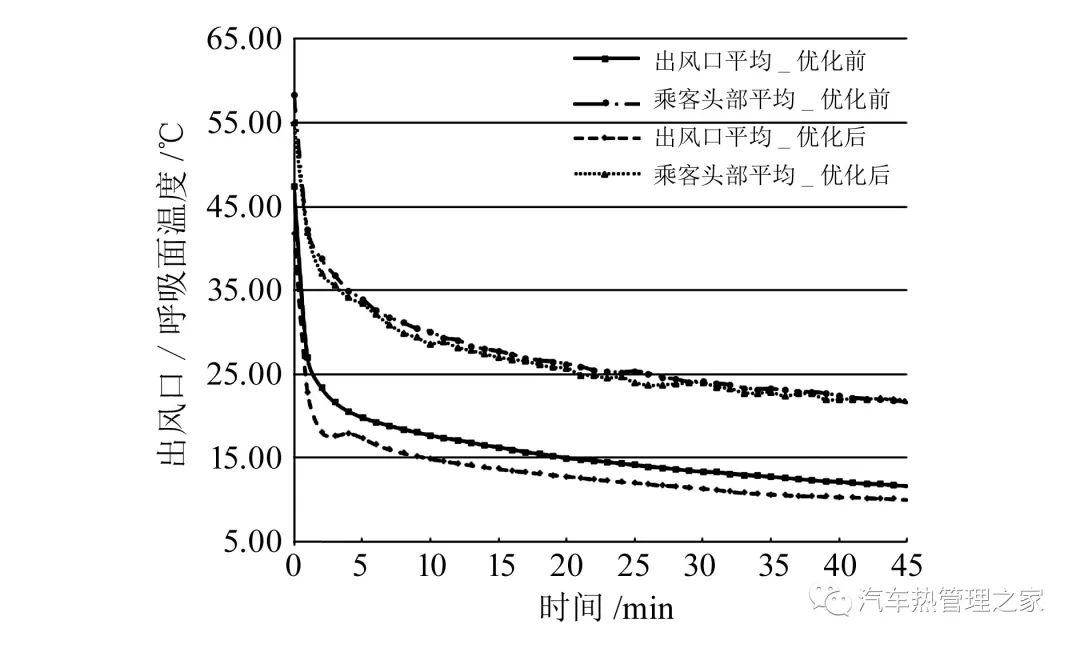

图6 chiller优化前后进出口水温在chiller开启时,其乘客舱出风口平均温度与优化前相比基本不变,chiller换热对乘客舱制冷几乎没有影响;优化后乘客头部(呼吸面)平均温度略微低于优化前,chiller换热效率的提升对乘客舱制冷有一定贡献。

图7 优化前后整车出风口平均温度及乘客头部平均温度

4 结论

1)增加冷凝器进风量,能有效提高空调系统制冷性能,相同工况下,提高10%进风量,能贡献7%的蒸发器制冷量。2)加大chiller换热面积,在同等制冷量情况下能有效降低chiller进口冷媒低压值和出口水温,提高冷媒质量流,进而提高chiller换热效率,从而在节能的同时提高电池包冷却性能。以某车型chiller出口水温15 ℃为例,加大chiller换热面积可将进口冷媒低压值从243 kPa提升至315 kPa,极大降低了电池包冷却对乘客舱制冷的影响。

作者:程 树1,2,黄 炯1,2,曾志嵘1,李 鑫1,李明敏1

1.江铃汽车股份有限公司产品开发技术中心

2.江西省汽车噪声与振动重点实验室

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告