电动汽车用三合一电驱动系统设计与验证

本文基于一款新能源乘用车驱动系统高度集成化的开发需求,研发了一款三合一电驱动系统,阐述了该驱动系统的结构方案及电气原理,介绍了系统冷却方案,并针对系统的散热性能进行热仿真分析研究,最后制作样机进行台架测试,测试结果表明,本文设计的三合一电驱动系统具有良好的输出性能。

1 结构设计与电气原理

1.1 集成结构设计

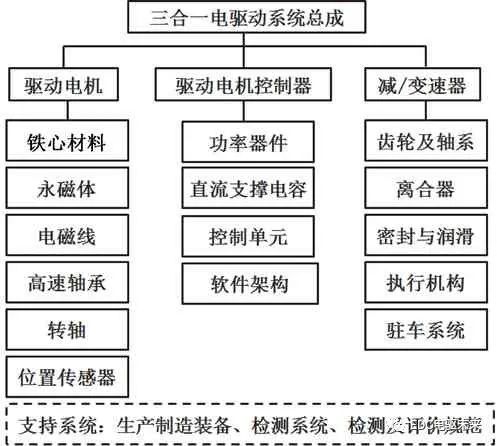

如图1所示,电机、控制器、减速器构成了三合一电驱动系统总成开发的关键技术。驱动电机的核心结构由定、转子组件构成,关键材料包括铁心材料、永磁体、电磁线、高速轴承和位置传感器等;控制器的核心结构由半导体功率器件、直流支撑电容、集成电路芯片及软件架构等构成;减/变速器关键技术主要包括齿轮及轴系、密封与润滑、离合器、执行机构、驻车系统等。

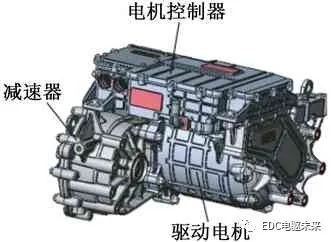

图1 三合一电驱动系统关键零部件电驱动系统的技术指标:峰值功率55 kW,峰值转矩150 N·m,最高转速10 000 r/min。本文设计的三合一电驱动系统整体结构如图2所示,驱动电机前端与减速器连接固定,电机控制器安装于电机与减速器的上方,此方案集成度高,整体体积较小。同时,冷却技术作为三合一电驱动系统开发的核心,本文将控制器冷却液出口与电机冷却液入口集成设计,实现了控制器散热水道与电机冷却水道的一体化设计,使得整个产品成本更低、散热效果更好。

图2 三合一电驱动系统结构示意图

1.2 IGBT模块选型

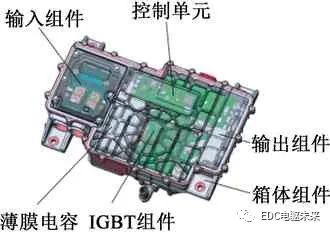

控制器结构如图3所示,IGBT作为核心功率器件,其关键控制要素包括参数及可靠性要求、过流和短路保护、过电压保护等。因此,IGBT选型要综合考虑其自身的输出效率、控制器运行峰值电压及驱动电机最大反电动势等条件。根据技术指标进行计算评估,控制器持续工作电流需达到210 A,故选用斯达HP1 IGBT模块(型号:GD400FFX65P3S)。

图3 电机控制器结构示意图

1.3 电机定、转子结构设计

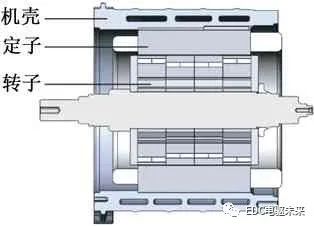

为满足技术指标的要求,定、转子结构需要经过反复的设计、仿真分析与校核。最终经过计算分析确定铁心规格:外径180 mm,长度125 mm。电机机壳采用低压铸造成型,机壳内部自带螺旋式冷却水道。驱动电机定、转子结构如图4所示。

图4 驱动电机定、转子结构示意图

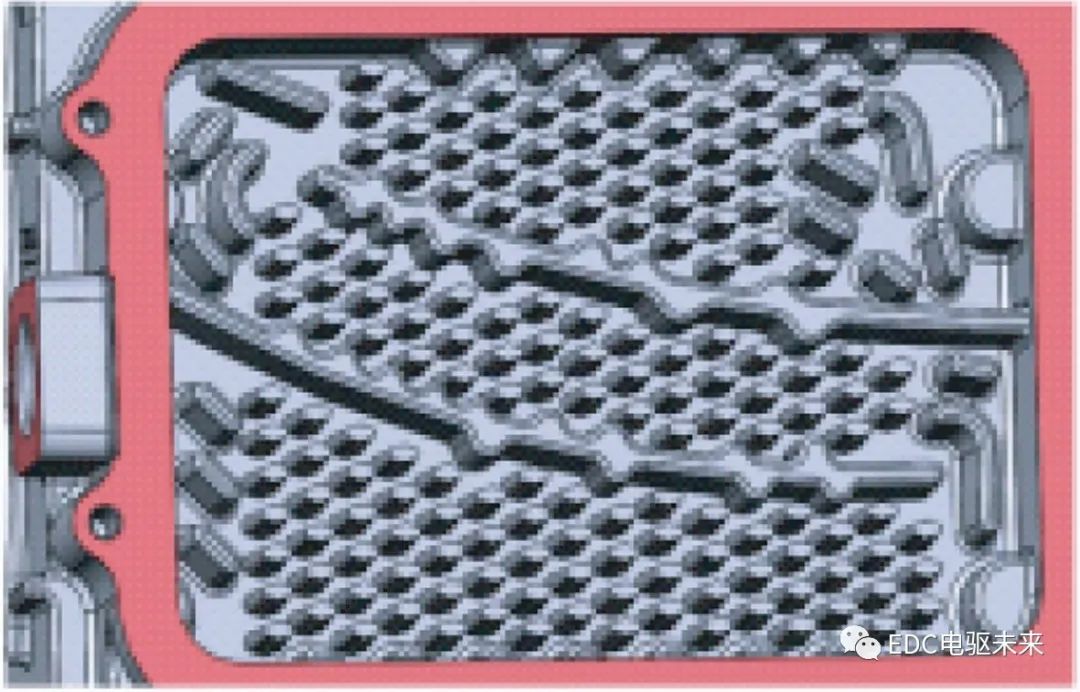

2 冷却系统设计

不同于分体式电驱动系统,三合一电驱动系统集成度更高,热量集中,系统的冷却设计是三合一产品开发过程中的关键一环。本文的三合一电驱动系统冷却水道结构如图5(a)所示,电机机壳设计有螺旋结构水道,这种结构可以降低流阻,增强对绕组的冷却效果。电控冷却水道出口与电机冷却水道入口集成设计;控制器水道结构如图5(b)所示,水道内设计云朵状翅片结构以增大该部分的散热面积,加强对IGBT的冷却效果。工作时,冷却液首先由整车冷却系统进入电机控制器,对电机控制器进行冷却散热后再流入电机,对电机进行冷却,最终冷却液从电机出水口流出,完成对系统的冷却散热。

(a) 系统冷却水道结构示意图

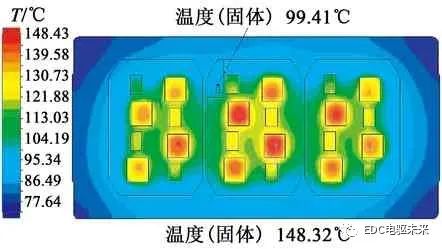

(b) 电机控制器冷却结构示意图图5 驱动系统冷却系统结构示意考虑到电机峰值功率只有55 kW,且机壳内螺旋式冷却水道持续对本体冷却散热,根据经验判断电机工作过程中不会出现过温状况,因此,峰值工况下的IGBT温升便作为衡量系统热可靠性的依据。本文重点针对峰值工况下IGBT的温升进行了有限元热仿真分析,以探测IGBT芯片的温度分布,仿真结果如图6所示。IGBT芯片最高温度平衡在148.4 ℃,低于IGBT的长期耐温要求(150 ℃),可以满足产品使用要求。

图6 峰值工况下IGBT温度分布

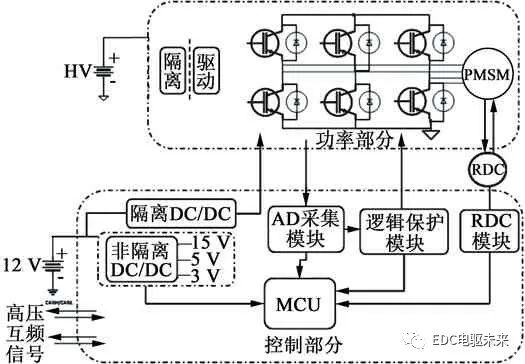

3 三合一系统硬件设计

三合一电驱动系统的电气原理如图7所示,控制系统在12 V电源网络下工作,通过CAN网络与整车进行通讯,控制器功率部分的逆变单元能够将直流电转化为交流电并输入至永磁同步电动机,控制器成熟的底层配置和软件算法以及各采样电路、保护电路,可以确保电机控制器稳定工作。三合一电驱动系统的PCB由控制板和驱动板组成,驱动单元和控制单元之间通过线束通讯,避免高低压之间的干扰。PCB电路通常集成有通讯电路、温度采样电路、电压采样电路、相电流采样电路、转子位置检测电路、电源转换电路、驱动电路以及各保护功能电路等,这些电路组合在一起共同确保整个三合一电驱动系统的正常工作。

图7 三合一电驱动系统电气原理框图

4 样机性能实验验证

为了进一步研究三合一电驱动系统的输出性能,制作样机并对系统的输出特性、效率以及温升进行测试,测试台架如图8所示。

图8 三合一电驱动系统台架测试图

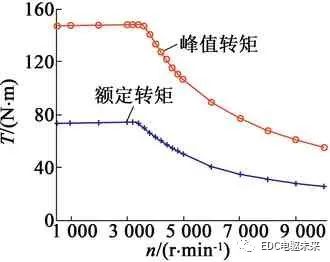

4.1 系统性能测试

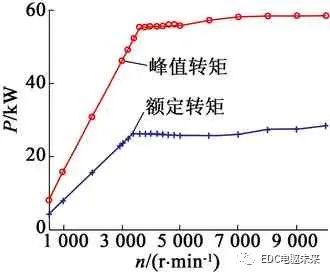

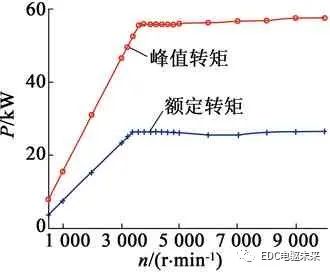

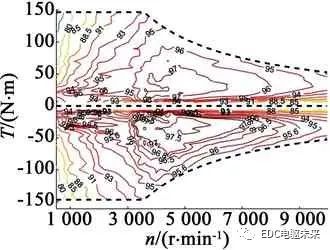

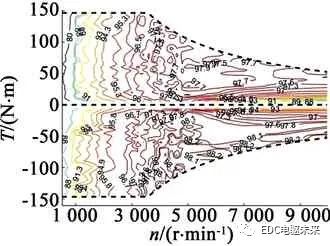

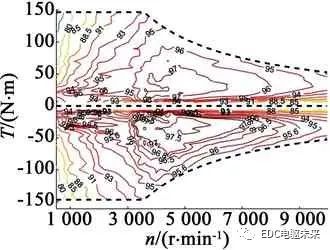

在290 V电压工况下,分别对样机进行系统输出外特性、系统效率、系统温升的测试。系统输出特性如图9所示,三合一电驱动系统在电动和发电工况下均可以稳定输出峰值功率55kW和峰值转矩150N·m。三合一电驱动效率测试结果,如图10所示,电动工况下,系统最高效率为95.5%,控制器最高效率为98%,电机最高效率为97.5%;发电工况下,系统最高效率为94.5%,控制器最高效率为97.5%,电机最高效率为97.5%。经过软件计算,系统效率大于80%的面积占比81.0876%,控制器效率大于80%的面积占比93.1055%,电机效率大于80%的面积占比91.172 7%。

(a) 290 V电动工况下电机输出转矩曲线

(b) 290 V发电工况下电机输出转矩曲线

(c) 290 V电动工况下电机输出功率曲线

(d) 290 V发电工况下电机输出功率曲线图9 系统输出特性曲线

(a) 290 V系统效率

(b) 290 V控制器效率

(c) 290 V电机效率

图10 系统效率MAP图

4.2 温升测试

为确定控制器IGBT在峰值工况下的真实温升,对样机做温升实验。控制器入水口水温65 ℃,流量8 L/min,峰值工况下的系统温升曲线如图11所示。从图11中可看出,峰值工况下IGBT内检测到的最高温度稳定在89℃左右,推算芯片温度在115 ℃以下,满足使用要求;电机在60 s时间内达到最高温度130 ℃左右,满足磁钢使用要求。

图11 峰值工况下系统温升曲线

5 结 语

本文针对某款新能源车的开发需求,设计了一款三合一电驱动系统,详细介绍了产品的结构设计、电气原理以及冷却系统方案,并对系统的冷却性能做了热仿真分析研究。最后,制作样机进行台架测试,测试结果表明,本文的三合一电驱动系统具有良好的输出性能。

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告