NVH和R&H的车身局部安装区域刚度目标设置

摘要:本文提出了白车身局部刚度在NVH(噪声、振动和平顺性)和R&H(平顺性和操纵性)下的性能准则。建立了车身局部刚度的计算方法。对于操纵性能,不仅悬架衬套刚度,而且白车身结构的局部刚度都很重要。然而,使用白车身局部刚度来描述操纵性能并没有很好的标准。本文提出了一种新的白车身局部刚度评价标准,并结合车辆实际行驶工况对其操纵性能进行了验证。此外,还提出了白车身局部刚度振动传递率的新评估方法。新工艺考虑了连接衬套刚度和白车身局部刚度之间的最佳关系。结果表明,应用该评价过程可以降低车内噪声,并通过多个实例进行了验证。

引言在车辆开发的初始阶段,很难预测车辆的“噪声、振动和平顺性”(NVH)性能和“行驶和操纵”(R&H)性能。此外,在原型设计阶段不容易改变结构设计,因此有必要在早期设计阶段预测和R&H性能。另一方面,车身是决定车辆刚度和强度的主要子系统,因此车身对整个车身的静态和动态特性有很大的影响。从车身刚度的角度出发,将总刚度分为整体刚度和局部刚度。整体刚度是指整个车身的刚度,局部刚度是指安装底盘子系统的车身局部结构的刚度。车身的整体和局部刚度直接影响车辆的NVH、耐久性、耐撞性等性能。已经进行了许多研究,以开发具有高刚度的车身。关于车身的整体刚度,汽车公司在开发静态和动态刚度方面有丰富的经验。车辆开发中刚度改进的方向也比较明确。而且已经认识到,就NVH、R&H和耐久性性能而言,车身安装区域的局部刚度很重要。严格来说,“行驶”性能与局部刚度关系不大,“操纵”性能受车身局部刚度的影响就比较大。在NVH领域,通过改善200至1000 Hz中频范围内的局部刚度,验证了车辆总体性能的改善。已经对局部刚度进行了研究,以实现NVH性能改善,这可以通过改变底盘和车身之间与隔振衬套连接的局部区域的刚度来实现。车身的局部刚度可以通过设计达到世界最佳水平,但存在过度设计的风险,这意味着设计资源投入过多。如果过度设计,车身重量会增加,燃油经济性会变差。为了避免资源浪费,提出并开发了基于隔振的设计指南,隔振是NVH局部刚度的根本目的。几位专家已经证实,局部刚度对车辆的操纵性能具有重要作用。他们还认为,考虑NVH和操纵性,刚度目标需要区分。很明显,车辆结构中底盘安装区域的局部刚度会影响操纵性能以及NVH性能。然而,由于主要研究了NVH领域局部刚度的发展,处理操纵性能的专家使用了200~1000Hz的局部刚度,这是NVH的观点。对于操纵性能,应通过包括所有频率范围的刚度来评估局部刚度,而不是200~1000Hz的中频范围。车辆转弯时应尽量减少车身变形。车辆转弯时车身的变形是整体变形和局部变形的总和。车身安装位置的刚度反映了车身的整体刚度和局部刚度。整个频带的刚度等效于静态刚度。由于静刚度难以测量,因此应通过转换整个频率刚度来评估静刚度。因此,有必要重新设置操纵的局部刚度评估过程,因为NVH的车身行为与操纵的车身行为不同。对于NVH,车身的整体刚度决定于200Hz以下的低频段。即使局部安装结构改变,局部刚度在200 Hz以下也不会改变。因此,在评估NVH的局部刚度时,200 Hz至1000 Hz的范围是评估的合适频带。

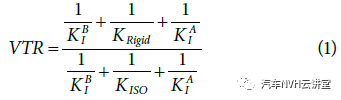

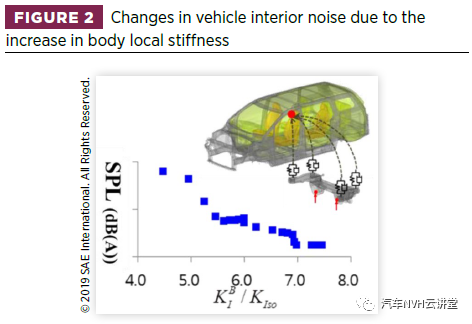

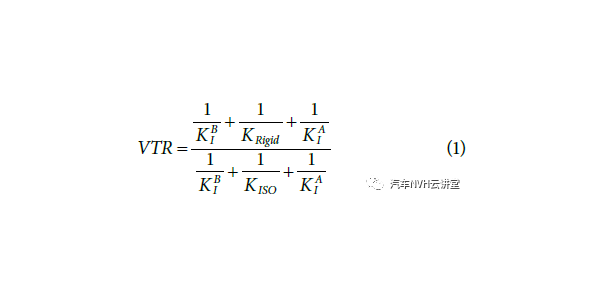

本研究的目的是制定NVH和操纵的局部刚度评估指标,并将这些指标应用于车辆开发阶段。首先,针对NVH性能,研究了振动传递率与局部刚度之间的关系,并通过应用考虑振动传递的最优局部刚度验证了NVH性能的改善。经过验证,通过应用局部刚度准则,在多个车辆有限元模型中改善了NVH性能。其次,讨论了局部刚度对操纵性能的作用。开发了操纵局部刚度指数,并将其应用于车辆开发。局部刚度对NVH的影响通常,将车辆隔振衬套的刚度值设置为较低的值有利于隔振。然而,考虑到车辆的耐久性和操纵性能,降低衬套刚度是有限的。作为NVH的替代方案,有人声称,如果隔振衬套的刚度固定,可以通过增加车身的局部刚度来改善振动传递。在本研究中,通过使用车身和底盘安装区域的局部刚度以及连接局部区域的衬套刚度,提出了安装部分的隔振性能指标。性能指标定义为振动传递率(VTR)。VTR用方程式(1)表示,是安装区域的隔振率。VTR的值为0到1。如果VTR值为0,则表示100%隔振。如果VTR值为1,则表示没有隔振。

其中,KIA是底盘的局部刚度,KIB是车身的局部刚度,KRigid是螺栓连接等刚性连接的刚度,KISO是隔振衬套的刚度。图1显示了VTR与车身和底盘的局部刚度以及绝缘衬套刚度的关系。如图1所示,VTR趋势可分为VTR容易降低的区域、VTR降低平缓的区域和很少发生VTR降低的区域。在本研究中,根据VTR降低的趋势定义了三种局部刚度区域,并将其用作车身局部刚度的设计指南。从局部刚度的角度来看,三个刚度区域的特征总结如下。

1、缺乏刚度区域:定义为VTR随着局部刚度的增加而迅速减小的区域。换言之,它是通过增加局部刚度可以获得最大隔振效果的区域。在局部刚度设计方面,必须增加刚度,直到其超出“刚度不足区域”。2、足够刚度区域:定义为通过增加局部刚度来缓和VTR减小的区域。即使局部刚度大大增加,VTR也只会略微减小。因此,从刚度设计的角度来看,该区域对应于局部区域的适当刚度。当使用VTR设计结构的局部刚度时,局部刚度应确保VTR值位于“足够刚度区域”。

3、临界刚度区:定义为即使局部刚度增加,VTR几乎不变的区域。在“临界刚度区域”,无论局部刚度如何,都无法实现VTR的减小。因此,不再需要增加局部刚度。“临界刚度区域”对应于典型的“超设计区域”。

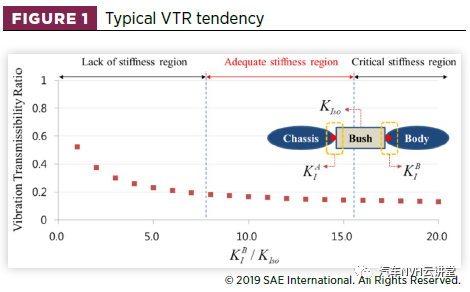

因此,VTR值随着局部刚度的增加而变小,并逐渐收敛到恒定值。因此,将VTR值设置在适当的刚度区域是隔振系统合理有效的刚度设计。使用车辆有限元分析模型验证了图1所示的典型VTR趋势特征。在图2和图3中,根据车身局部刚度的增加,VTR趋势与车辆声压级的趋势相似。随着车身局部刚度的增加,VTR在各个方向上都会减小。

由于后副车架有四个悬置点,因此四个悬置会均匀地影响车辆噪音。因此,在四个安装区域,车辆噪声表现出与VTR相似的趋势。然而,由于安装区域之间的路径和相位干扰,噪声降低的趋势与VTR的趋势相似,但并不相同。

局部刚度对操纵性能的影响

在NVH性能类别中,主要强调了连接底盘的车身安装区域的局部刚度。由于车身局部刚度的增加,NVH的性能以及车辆的耐久性都有了很大的提高。另一方面,在操纵性能领域,有人声称车身的局部刚度与操纵性能密切相关。如引言所述,操纵的局部刚度必须表示为代表所有频率的刚度。此外,车体的边界条件应视为车体未以与车辆行驶条件相同的方式受到约束的状态。

本文提出了一种评价车身局部刚度对操纵性能影响的新方法。所提出的车身局部刚度评估方法可以表达所有频带的车身刚度。此外,整个频带的刚度可以用0 Hz时的代表刚度表示,代表刚度等于静态刚度。刚度关系如式(2)所示。

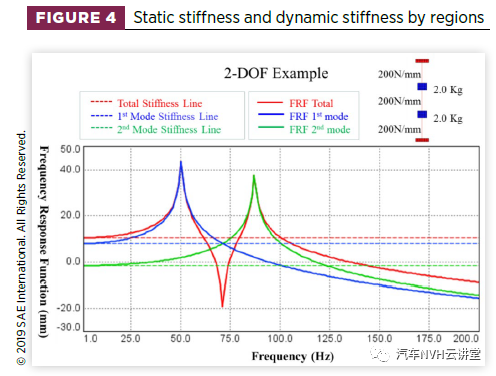

式中,KS是静态刚度,KD—total是整个频带的代表性动态刚度,K1st、K2nd和Kr是第一、第二和rth频率区域的刚度。图4解释了方程式(2)的关系。它显示了频带位移与整个频带位移之间的关系。每个频带的等效位移之和等于整个频带的位移。

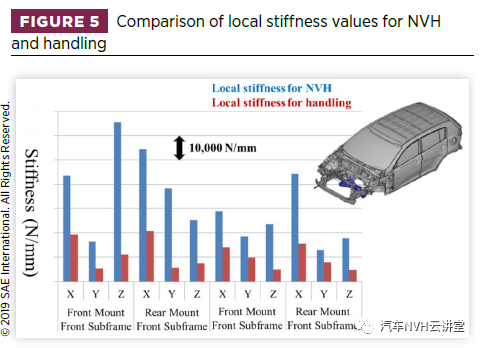

此外,考虑整个频带的代表性刚度等于静态刚度值。整个频带的代表性刚度很难通过实验获得。这是因为不容易对整个车身均匀施加激励。然而,如果使用有限元分析方法,则可以很容易地获得每个频率范围的静态刚度、代表性动态刚度和刚度。在图5中,比较了NVH的车身局部刚度值和新开发的用于操纵的车身局部刚度值。趋势在大小和方向上相似。然而,价值上的差异如此之大,以至于不能忽略。因此,很难应用NVH性能的局部动态刚度指数来确定操纵性能。如果将NVH的局部刚度用于操纵,则可能会对操纵性能产生误判。

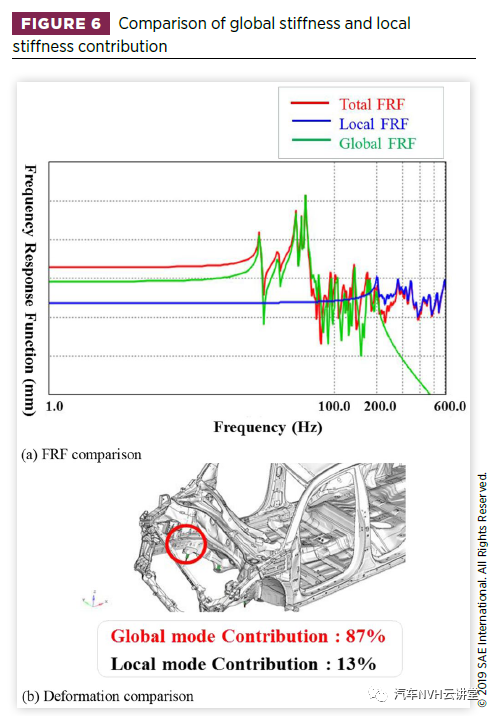

静态刚度和动态刚度之间的最大差异如图5中前副车架上的前支座所示。在图6(a)中,显示了前支架z方向的频率响应函数(FRF)曲线。这些曲线可以分别理解为总刚度、整体刚度和局部刚度。总刚度(静态刚度)表示为车身整体刚度和车身局部刚度之和,整体刚度和局部刚度对总刚度的贡献如图6(b)所示。整体刚度贡献率为87%,局部刚度贡献率仅为13%。图6中差异较大的原因如下。如上所述,NVH的刚度表示200至1000 Hz的代表性刚度,而操纵刚度表示整个频率范围的刚度。然而,前副车架上的前支座受整体刚度的影响很大。因此,刚度值的差异很大,如图6所示。

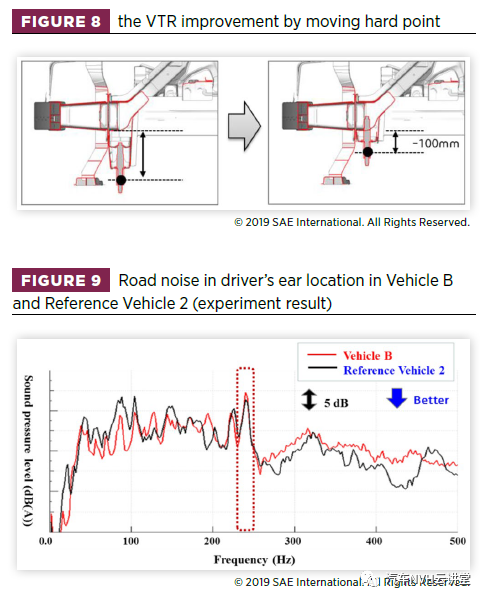

使用新的局部刚度评估改善NVH和操纵性能本研究中定义的NVH和操纵性能的局部刚度应用于车辆开发阶段,从而改善了车辆性能。本节讨论了有效局部刚度对车辆NVH和操纵性能的改善。NVH性能提升图7显示了在车辆A和参考车辆1的道路噪声运行条件下,通过试验得出的悬架支座的隔振率。参考车辆1是上一代车辆A的车辆。隔振用dB表示。如果隔振值大,减振效果就大。参考车辆1基本符合指南,而车辆A不符合指南。本研究旨在改进前副车架前支座“y方向”的隔振性能。为解决此问题,更改了副车架的前悬置硬点。图8显示了改进VTR的硬点变化。传统的设置是连接到车身的连接支架的长度较长,而连接到底盘的连接支架的长度较短。因此,车辆的VTR恶化。通过调整安装硬点,可以改善VTR。安装点位置向上移动100mm。硬点运动后,车身局部刚度大大提高,y向VTR从78%提高到63%,与参考车辆A的水平相同。

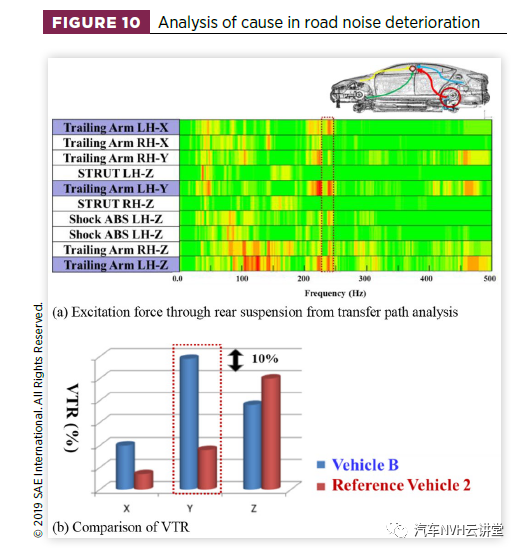

让我们看看图9和图10所示的另一个车辆案例。为了提高车辆B的操纵性能,使用螺栓将前副车架刚性安装到车身上,并增加后拖臂安装衬套的刚度,以提高后扭转梁轴的刚度。拖臂衬套的动态刚度在x方向增加113%,在y方向增加57%,在z方向增加126%。因此,由于前副车架与车身刚性连接,车身的整体刚度增加。此外,衬套刚度的增加也增加了车辆的刚度。因此,与参考车辆2相比,道路噪声在150 Hz以下的频率范围内降低,这要感谢车辆刚度的增加。然而,在200Hz以上的频带内,道路噪声恶化。图9显示了道路噪声的比较。在230~250Hz范围内,由胎腔共振频率引起的峰值占主导地位。主导峰值对确定车辆的道路噪声具有显著性水平。为了改善道路噪声,必须降低240Hz峰值。图10(a)显示了通过后拖臂传输路径的振动劣化。图9所示的230至250 Hz范围内的道路噪声增加是振动通过后拖臂传播的最重要原因。从图10(b)可以看出,参考车辆2的VTR优于车辆b。与参考车辆2相比,车辆b的VTR在y方向上最差。

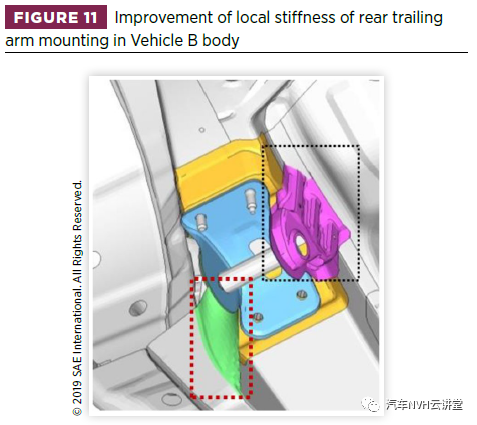

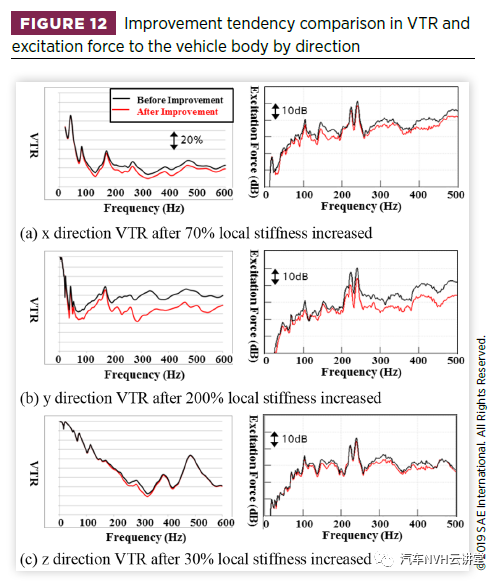

B车后拖臂支架的VTR主要用于改善y方向。由于NVH性能和操纵性能朝向不同的方向,安装衬套的刚度被排除在改进参数之外。相反,试图改善车身的局部刚度,这是NVH和操控性中高刚度所需的。车身结构的变化如图11所示。虽然车身的结构变化并不实际,但它已显示出一种从概念上改进VTR的方法。在有限元模型中采用了粉红色加强筋和绿色加强筋。由于采用了钢筋,x方向的结构刚度提高了70%,y方向的结构刚度提高了200%,z方向的结构刚度提高了30%。在改善车身结构局部刚度后,对相应的VTR进行了改进。图12显示了该路径对实际车辆振动的改善。图12中的左图是频率范围内的VTR曲线,这是频域中方程式(1)的表达式。图12中的右图是后拖臂路径中的激振力(按方向)。VTR在y方向上的改善与局部刚度的改善范围成比例,y方向上的激振力在车辆路径上的改善最大。VTR的改善与车辆B中对车身的工作激励力的改善成正比。接下来,x方向上的VTR也得到改善,车辆B中的激励力也减少。在z方向上,VTR的改善相对不可见。这是因为车身的局部刚度有所提高,但对VTR的变化影响不大。VTR是三个变量的函数,例如衬套刚度、底盘局部刚度和车身局部刚度,如等式(1)所示,因此每个变量的灵敏度不同,三个变量中的主导变量也不同。如果需要在z方向改善VTR,可以通过改变衬套刚度或底盘局部刚度来实现。然而,在本研究中,没有必要改变衬套刚度或底盘局部刚度,因为其目的是改善y方向的VTR。

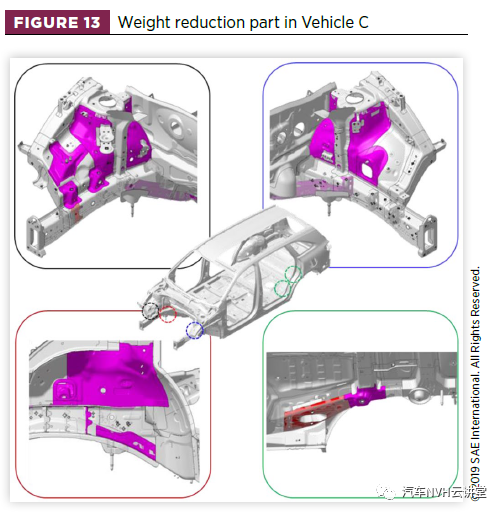

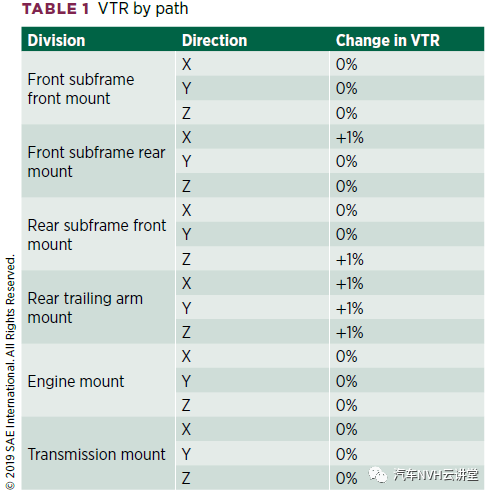

通过优化局部刚度设计减轻重量接下来,介绍了优化车身局部刚度在减轻重量方面的应用。在图13所示的车辆C中,局部刚度的设计超过了图1所示的适当局部刚度。因此,重量减轻可以在不太改变VTR的范围内实现。图13显示了车辆C的重量减轻情况。粉红色表示的构件厚度略有减少,红色表示的构件已移除。以VTR变化小于1%为约束条件调整设计变量。因此,重量减轻约2.2 kg,VTR变化在1%以内,如表1所示。在图13中减重后,VTR几乎没有恶化。在VTR中,构件厚度减小的区域变化不大,而受拆下构件影响的后拖臂支座的变化大于厚度减小的区域。经证明,同时检查了耐久性和操纵性能,在图13中减重后,性能没有问题。

通过应用局部刚度进行操纵性能提升

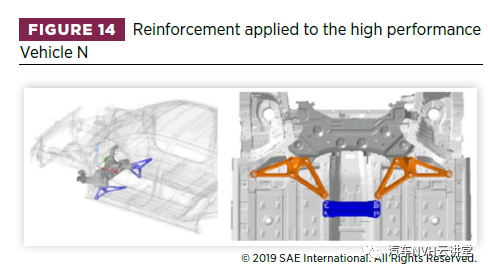

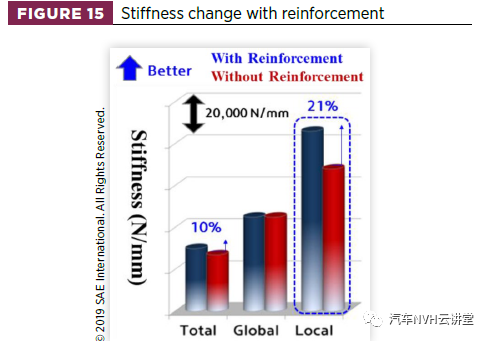

以下是操纵性能局部刚度评估过程的应用。新工艺适用于高性能车辆N,其中操纵性能非常重要。为了提高车辆N的性能,采用了图14所示的加强件。钢筋应用结果如图15所示。加筋主要改善y方向的刚度。如果总刚度可分为整体刚度和局部刚度,如等式(2)所示,则可以看出整体刚度和局部刚度之间的哪个刚度有助于改善。根据图15,加筋后总刚度提高了10%,整体刚度几乎没有提高。同时,局部刚度增加了21%。即使使用NVH的局部刚度评估,也可以在一定程度上预测操纵性能的变化。这是因为操纵性能的改善是由局部刚度而非整体刚度的改善引起的。

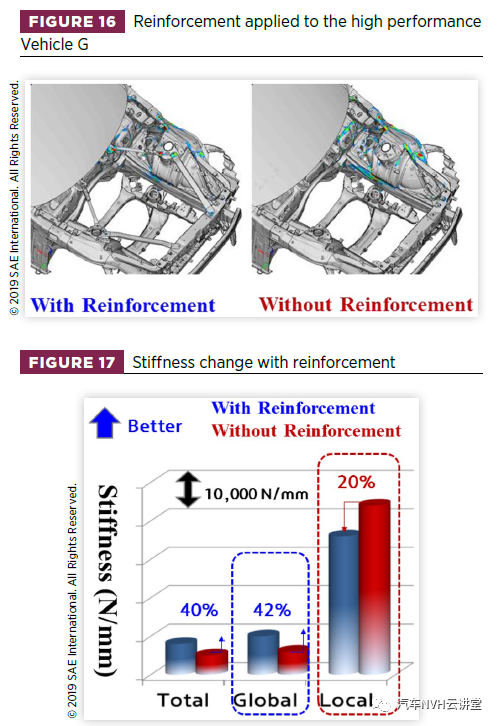

根据操控性主观评价,实施强化后,转向感、舒适感和平顺性整体得到改善。接下来,将刚性杆(钢筋)应用于另一辆高性能车辆G的结果。图16显示了应用刚性杆的结果。刚性杆主要改变y方向上的车身刚度。这是因为前支柱支座在y方向上的刚度通常较弱,因此改善效果在y方向上最为明显。应用刚性杆后,总刚度提高了40%。整体刚度提高了42%,而局部刚度降低了20%,如图17所示。尽管局部刚度恶化,但在对操纵性能进行主观评估后,加筋后的操纵性能有了很大改善。

如果通过应用NVH局部刚度标准来评估操纵性能,则无需应用图16中的刚性杆,因为局部刚度降低。然而众所周知,刚性杆有助于提高操纵性能。如果仅通过局部刚度来判断操纵性能,则可能会产生设计误差。但是,如果使用本研究中提出的处理的局部刚度评估,则对于设计决策非常有用,因为它可以分别分析整体刚度和局部刚度的影响。

结论

在本研究中,提出了考虑NVH和操纵性能的车辆结构局部刚度评估准则,并建立了一个新的过程。将该方法应用于多辆汽车的开发,验证了该方法的有效性。

1、过去,车身局部刚度的目标是为了隔振而统一设定的,但开发了新的过程来直接计算振动传递率(VTR)。该技术已应用于多辆汽车,以改善NVH性能。

2、目前尚无车身局部刚度对操纵性能的评价标准。然而,根据这项研究,开发了新的操纵刚度评估流程,并将其应用于车辆,验证了其有效性。

3、使用本研究中提出的局部刚度评估方法,可以在考虑NVH、操纵性和车辆重量等性能的情况下设计最佳刚度。作者:Yongdae Kim and Ju Young Lee作者单位:Hyundai Motor Company来源:SAE Technical Paper 2019-01-1418

- 下一篇:电动汽车用电机的创新发展

- 上一篇:基于欧姆内阻压降的电池簇不一致性在线监测方法研究

最新资讯

-

2025智驾“封神榜”测评|小鹏MONA M03智车

2025-04-29 18:24

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

广告

广告