基于迭代动态规划的动力电池组热管理优化策略

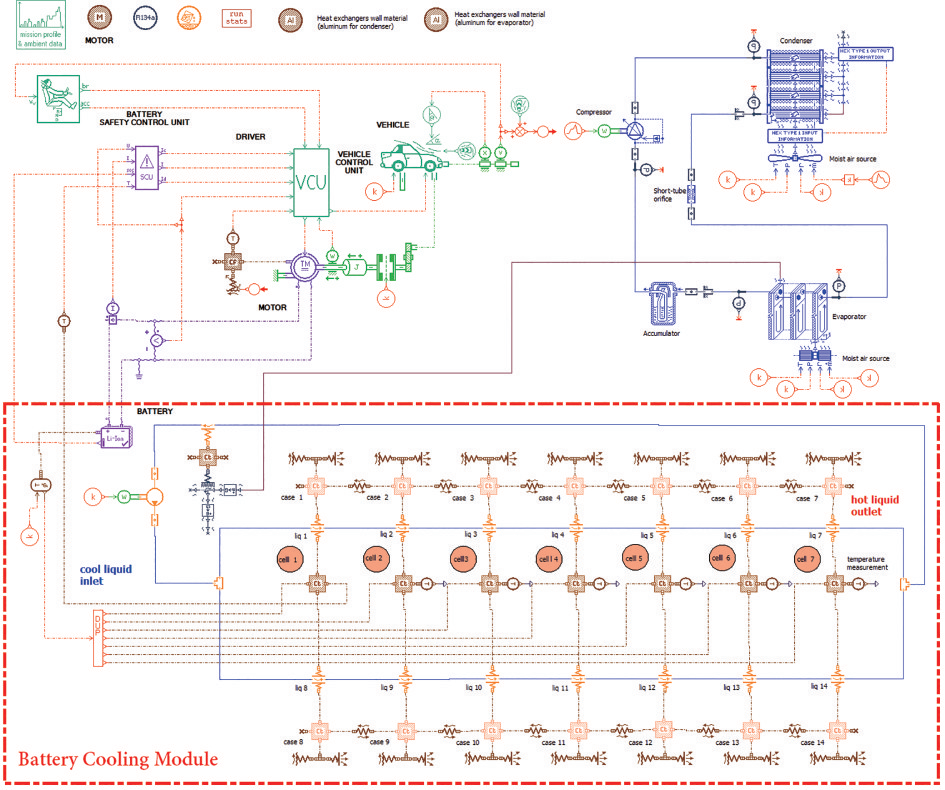

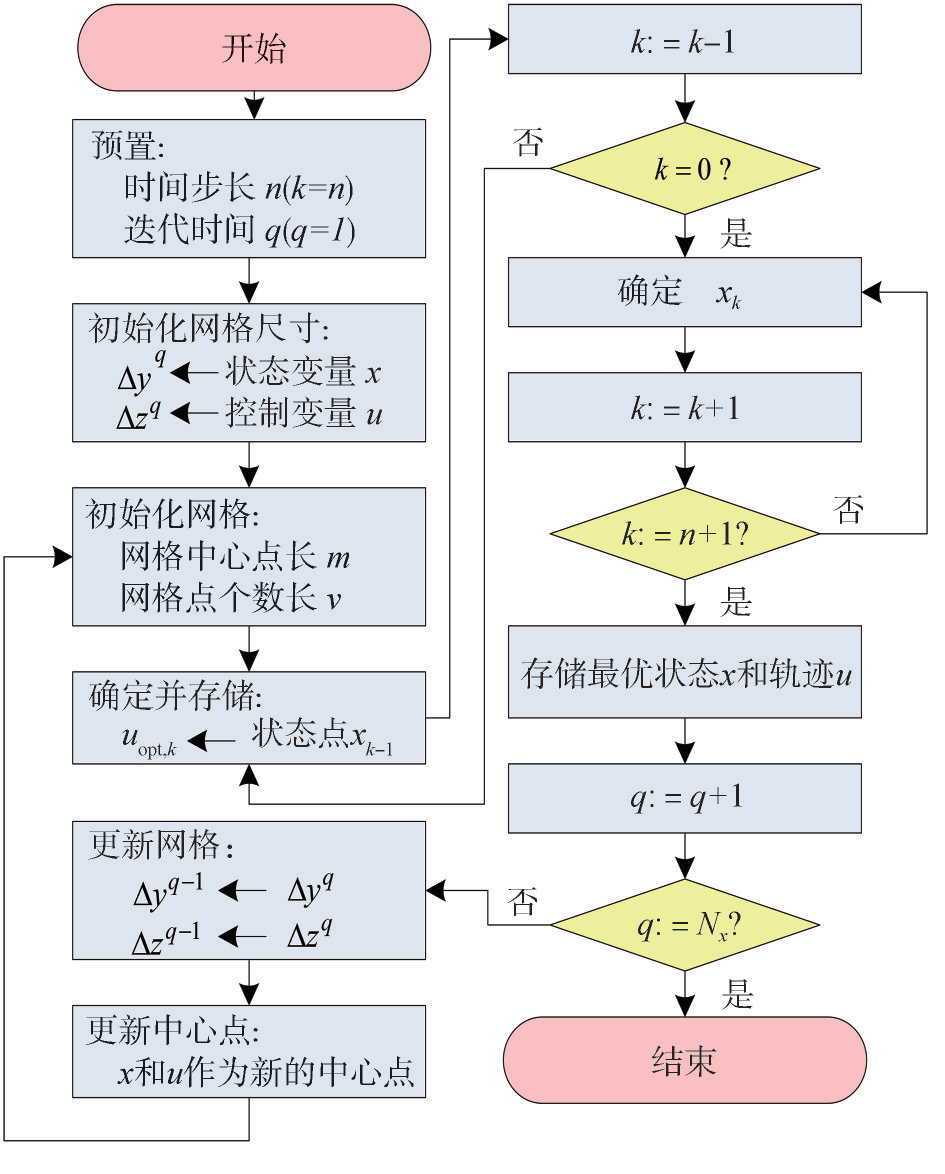

《汽车工程》2022年第5期发表了吉林大学马彦教授团队研究成果“基于迭代动态规划的动力电池组热管理优化策略”一文。论文针对目前动力电池热管理系统中电池温度过高会导致系统能量过度损耗的问题,采用迭代动态规划算法(IDP),以能耗最小为目标,使动力电池工作在最适合的温度范围。结果表明,IDP优化策略在具有高效性的同时,可降低冷却系统的能量损耗。以下为文章的主要内容。研究背景针对电池冷却系统的高度非线性、参数时变和迟滞等特点,为了快速降低电池的温度,使电池工作在理想温度范围,并实现节能的目的,论文采用迭代动态规划算法优化电池的冷却系统,以最小的能量损耗使电池组的温度稳定在目标温度范围内。研究内容1. 基于电池的生热特性和牛顿冷却定律,建立电池组集中质量热模型,并与AMESim中建立的电池液冷系统模型进行对比,验证其准确性。

图1 电池液冷系统示意图

图2 AMESim电池组冷却系统模型

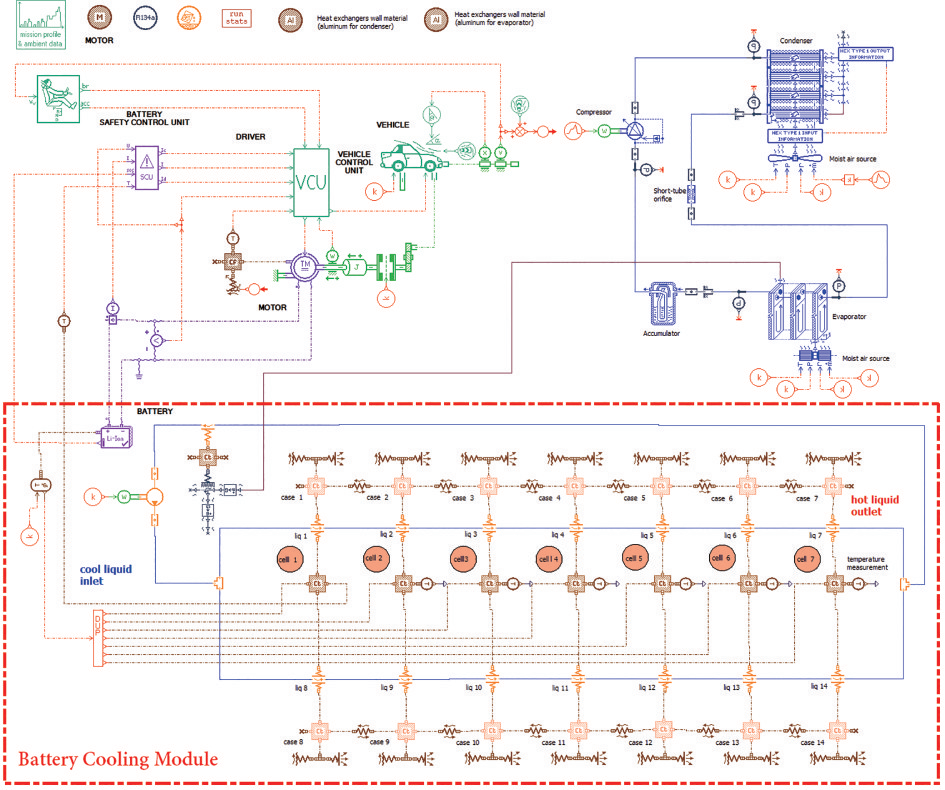

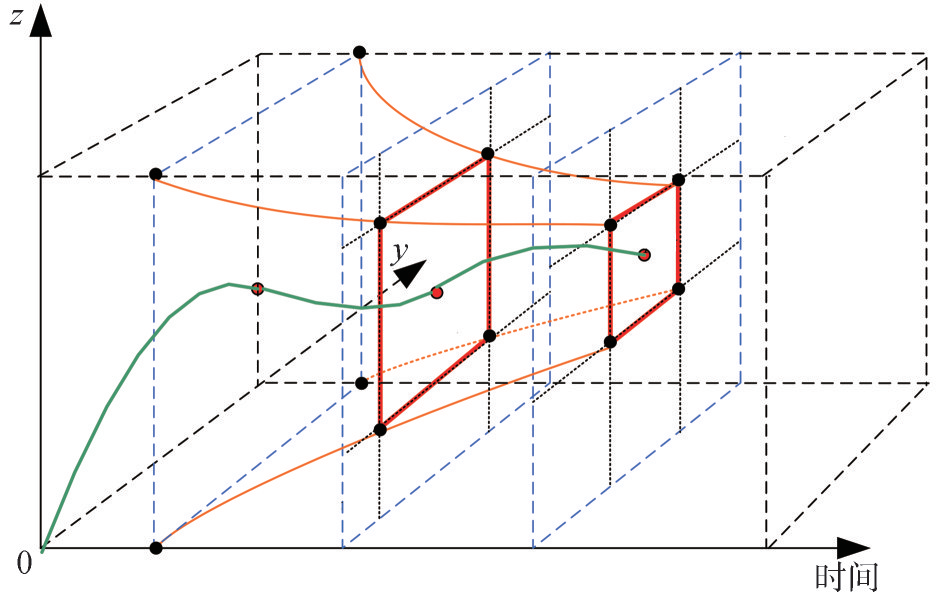

2. 针对电池热管理系统的高度非线性与时变性,提出一种在多维搜索空间迭代逼近最优值的IDP策略。

图3 迭代动态算法边界收敛图

图4 迭代动态规划算法流程图

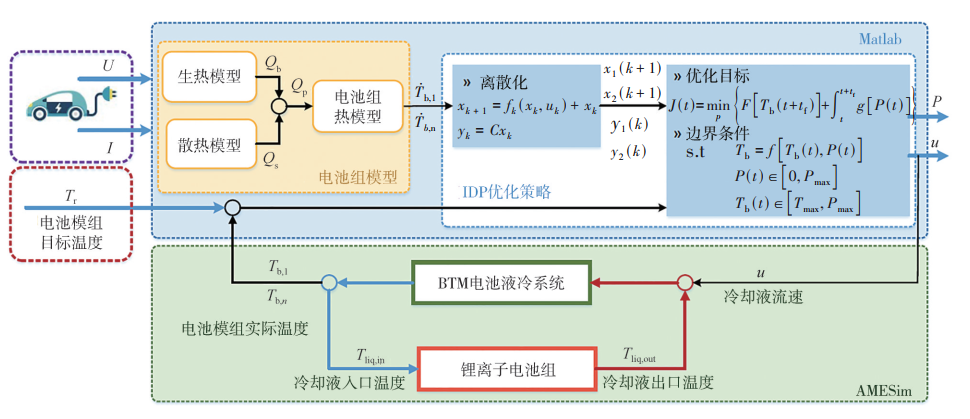

3. 通过MATLAB-AMESim联合仿真对比,以验证IDP优化策略的高效性与节能性。

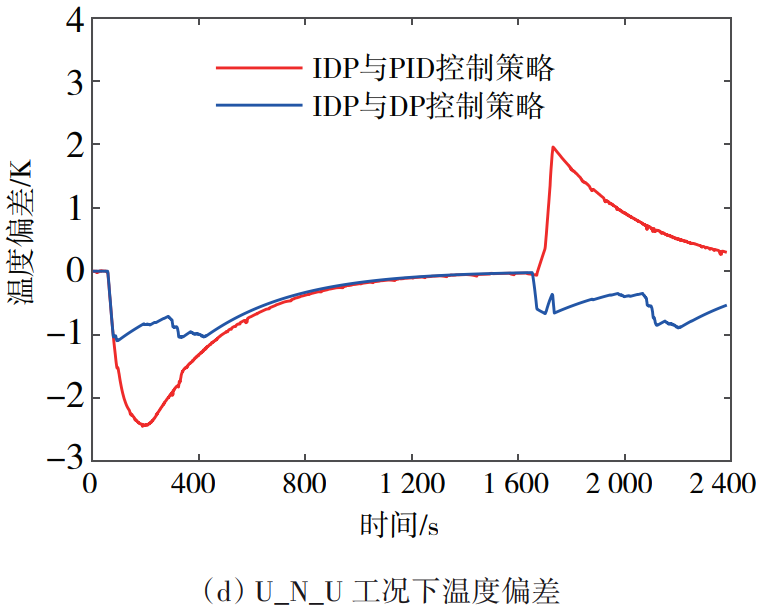

图5 IDP冷却优化策略设计框图

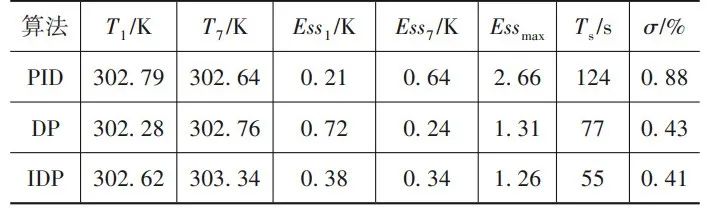

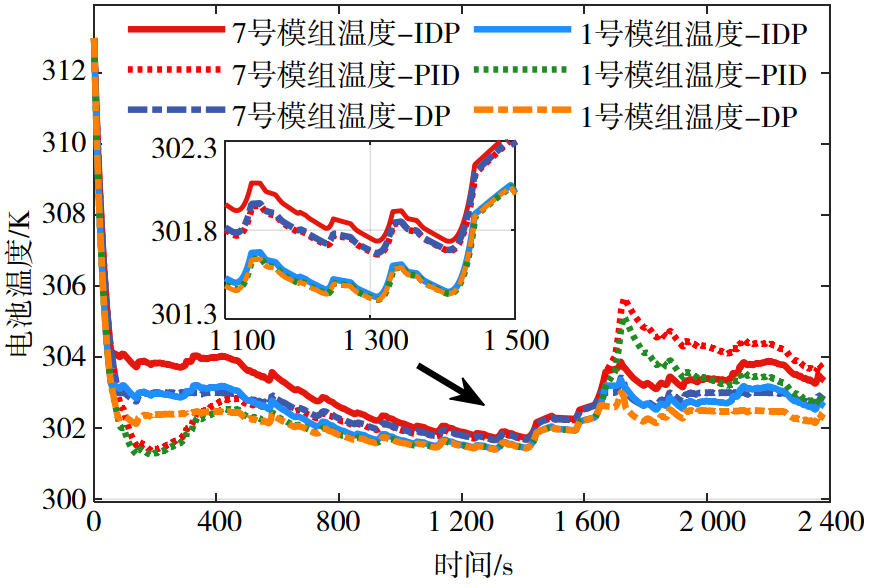

研究结果1. 基于论文提出的优化策略,终端电池的温度稳定时间提高了76.49%,最大温度误差减小了52.79%,超调量减小了53%。同时,在不同循环测试下电池组最大温差始终保持在2K以内。故基于IDP的优化策略,动力电池组的冷却速率更快,终值更接近目标温度。

表1 U_N_N工况温度曲线的响应参数

图6 U_N_U工况下温度结果对比

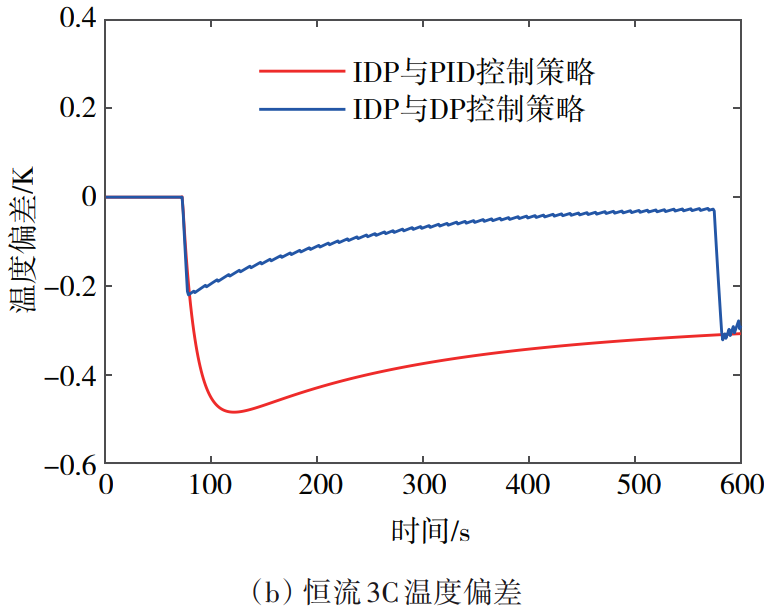

图7 恒流3C和U_N_N工况下温度不一致性与偏差

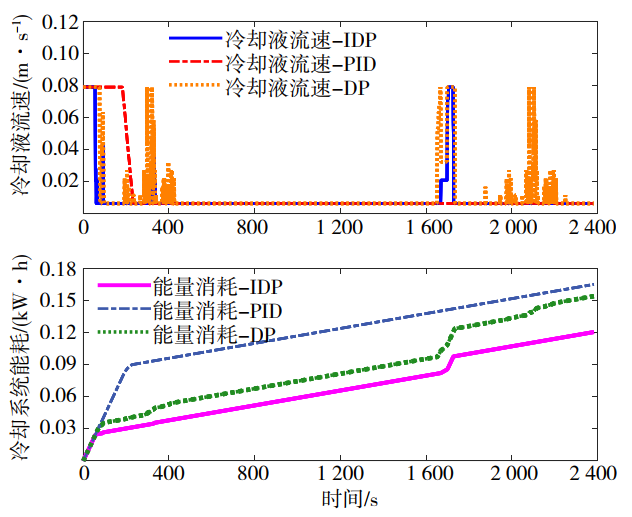

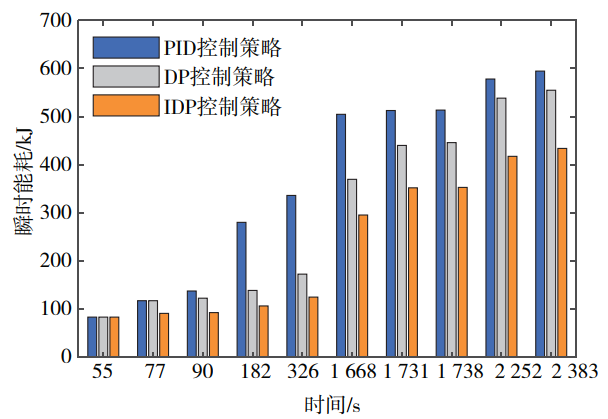

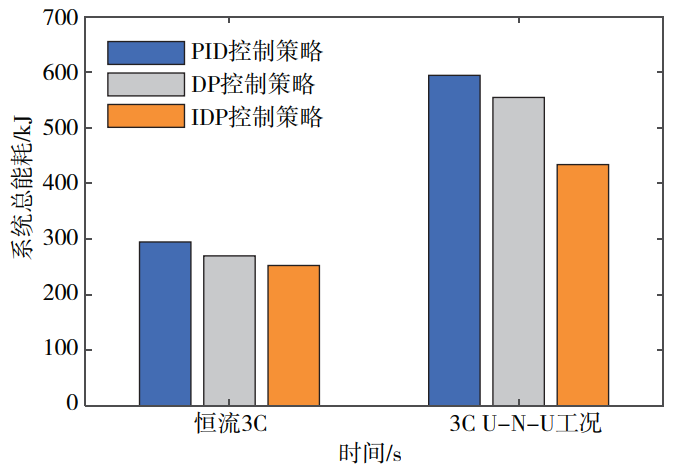

2. 在整个测试周期,基于IDP方法的能量损耗为433.98kJ,比PID方法下的594.53kJ降低了27%,比基于DP方法下的能耗降低了22%,减小了能耗。

图8 U_N_U工况冷却液流速与能量消耗对比

图9 U_N_U工况冷却系统瞬时能耗

图10 冷却系统总能耗

创新点和意义针对目前动力电池热管理系统中能量过度损耗的问题,论文提出了IDP优化策略,仿真结果表明该策略以最小的能耗对电池组温度进行快速冷却,冷却液流速稳定,验证了IDP优化策略的高效性与节能性。具有重要的理论指导意义与工程应用价值。

- 下一篇:电动汽车充电剩余时间估算

- 上一篇:动力电池HPPC的测试原理和方法

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告