汽车空调制冷剂直冷动力电池热管理系统的PID 控制研究

摘 要:

电池热管理对电动汽车的安全和寿命至关重要。本文采用铝翅片铜管作为基础结构,设计一种结构紧凑、 轻量型的 18650 型锂离子电池模组,采用基于 PID 原理的算法作为电动汽车空调系统电子膨胀阀的控制方案,实 验研究 R134a 制冷剂直接气液两相流冷却电池模组的换热性能。结果表明:所提出的电池热管理系统能够快速响 应温度的变化,并降低电池模组的温度。此外,当控制方案为动态温度 PID 算法时,电池模组以 1 C 倍率放电过 程中电池之间的最大温差小于 4℃,并且电池模组的最高温度低于 36℃。

0 引 言

电动汽车由于环保和能耗经济性高等原因而成 为新能源汽车发展的首选。锂离子电池具有能量密 度高、循环寿命长和自放电率低等优点,被认为是 电动汽车动力电池系统的最佳选择[1]。动力电池系 统的温度随着充/放电过程而逐渐升高,而过高的温 度会影响电池系统的性能,甚至可能因电池的热失 控导致电动汽车发生自燃事故[2-3]。PESARAN 等[2] 推荐锂离子电池最佳工作温度范围为 20 ~ 40℃;而PARK 等[4]建议将锂离子电池之间的温差控制在 5℃ 以内。电池热管理系统(battery thermal management system, BTMS)有助于提高电动汽车动力系统的性 能(本文的性能是指电池的工作温度范围和电池组 之间的温度差)、寿命和热安全性[5]。控制电池系统温度的策略有空气冷却、液体冷 却、相变材料(phase change material, PCM)冷却和 热管冷却[6-7]。无功耗 PCM 热管理主要通过 PCM 的 固液相变潜热吸收电池产生的热量,降低电池包的 温度和温度差;在低温条件下,又可以利用 PCM 储 存的热量来加热电池,改善电池的充放电性能。由 于 PCM 的导热系数和比热容较小,使其不能满足电 池系统在恶劣工况(高温环境、高倍率充/放电)的 冷却要求。PCM 中掺杂石墨或泡沫金属等可以提高 PCM 的导热性,但会降低电池系统的能量密度[7]。基于热管的电池热管理系统充分利用热管的导热与 相变介质的快速传热特性来实现高效换热,而其双 向传热特性可满足电池系统的冷却和加热需求,但 热管成本较高且性能受重力影响[8]。空气的热容和 导热系数低,限制了其在高性能电池系统中的应用[9]。液体的热容和导热系数相对较大,具有比空气 更好的热管理性能。ZHAO 等[10-11]模拟多通道蛇形 板液体冷却 71 节三元 18650 电池模组的结果表明, 电池模组以 5 C(C:电流/额定容量)放电时温差小 于 2.2℃。CAO 等[12]对由 180 节电池组成的电池模组 以 0.5 C/1 C 进行充放电实验,流体流量为 18 L/min 时,电池组具有较好的热性能。JIN 等[13]设计的斜 翅片结构液冷板有益于电动汽车电池的热管理。液体的热容和导热系数相对较大,具有比空气 更好的热管理性能。ZHAO 等[10-11]模拟多通道蛇形 板液体冷却 71 节三元 18650 电池模组的结果表明, 电池模组以 5 C(C:电流/额定容量)放电时温差小 于 2.2℃。CAO 等[12]对由 180 节电池组成的电池模组 以 0.5 C/1 C 进行充放电实验,流体流量为 18 L/min 时,电池组具有较好的热性能。JIN 等[13]设计的斜 翅片结构液冷板有益于电动汽车电池的热管理。主动相变是一种高效的热管理方案。电动汽车 空调系统的制冷剂直接用于电池包的热管理有益于 整车热管理系统的集成[14],且制冷剂比 PCM 的热 管理性能好[15]。此外,直冷(制冷剂与电池直接换 热)在 20 ~ 40℃环境温度下具有良好的冷却性能[16]。欧阳东[17]根据 E6 电动汽车在不同工况下车舱和电 池包的热特性测试结果,设计电动汽车热泵空调与 电池包交互热管理系统。ATAUR 等[18]研发的模糊控 制蒸发式 BTMS 将电池的温度控制在 25 ~ 40℃,但 并未研究电池的温度不均匀性。CEN 等[19]研究电动 汽车空调系统制冷剂直冷一种 8P8S(8 节电池先并 联成一个电池组,8 组电池再串联)的铝框翅片管 结构 18650 型锂离子电池热管理系统,电池包置于 40℃的环境温度中,且其放电初始温度为 28℃左右。实验结果表明,电池包的温度被控制在 35℃以内,温差小于 4℃。电动汽车动力电池热管理系统要求结构紧凑、 系统能量密度高、安全可靠、效率高和成本低。为 了满足电动汽车电池热管理系统的要求,还需要深 入研究电池系统的结构和冷却策略。采用模组级设 计思想可以根据不同车型及动力要求灵活组装紧凑 型电池包,本文设计了一种结构紧凑、轻量化的铝 翅片铜管结构换热器模块,并与电池装配成 10P24S 的电池模组。同时还开发基于比例、积分、微分 (proportional integral differential, PID)原理的算法 自动控制电动汽车空调系统电子膨胀阀的开关状 态,实验研究电动汽车空调系统制冷剂直接对电池 模组在充电/放电过程中温度的自动控制能力。

1 实验部分

1.1 电池模组结构设计

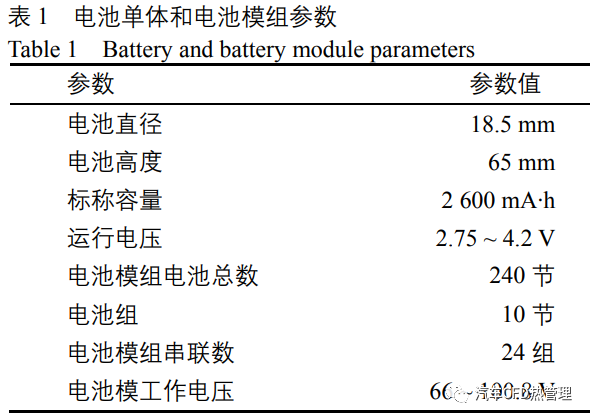

CAI 等[20]研究证明蛇形管道结构比空腔和并联 通道的性能更好,而电池模组制冷剂进出口在同侧 的温差比异侧的低 60%[19]。高明等[21]采用纯铜翅片 式电池热管理系统可有效控制电池组的温升和温度 梯度。本实验设计基于商业 18650 型三元锂离子电 池(如表 1)的管片式换热器,管道采用蛇形逆流 进出口同侧布置。电池模组制作流程如下:①采用 胀管工艺将翅片和铜管加工成翅片管模块;②用设 计的 18650 型电池模具将翅片管挤压成模具形状;③将电池外形结构翅片管模块组装成电池模组热交 换器,并把铜管焊接成蛇形结构;④将电池组和热 交换器装配成 10P24S 的实验电池热管理模组(如 图 1)。在电池和 18650 型翅片接触表面之间涂导热 膏,降低两者间的接触热阻,增强电池与制冷剂之间 换热。而通过在电池模组外包裹一层保温棉来降低 电池模组与环境的换热对电池模组热特性的影响。

电动汽车轻量化设计有助于降低车轮滚动阻力 和减少加速所需的电量,提升电动汽车的续航里程。实验通过采用轻量化的翅片管(铜管铝片材料)设 计紧凑型电池换热器,提高电池包的体积利用率, 并降低电池换热器重量。而电池包与车舱并联作为 电动汽车空调系统的温度控制对象,利用空调系统 的制冷剂流入换热器与电池直接换热。因此,采用 本文设计的电池热管理方案是通过减轻电池热管理 系统的重量来提高电池系统能量密度,并有效降低 整车热管理系统的复杂性。在新欧洲驾驶测试循环 工况下,R134a 和 R1234yf 制冷剂都能将电池的温 度控制 40℃以内,但 R134a 的能耗是 R1234yf 的 40%[22]。因此,本实验系统采用 R134a 制冷剂。

1.2 实验系统

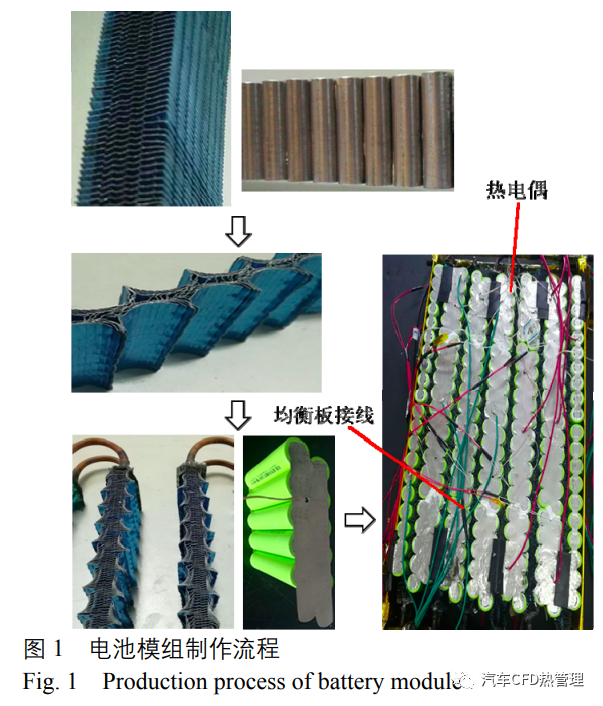

实验系统主要由电动汽车空调系统、电池测试 系统和控制系统组成(如图 2)。电池测试系统控制 电池模组的充/放电过程,空调系统由车内热管理模 块和电池系统热管理模块并联设置。使用电子膨胀 阀(electronic expansion valve, EEV)的空调系统效 率高且制冷剂流量分配更均匀[23]。因此,实验用电 子膨胀阀 1 和 2(记为 EEV1、EEV2)分别控制流 入两个热交换器的制冷剂流量。汽车空调系统采用 Modbus 通讯协议自动控制 EEV 开度,0 步表示 EEV 全关,500 步表示 EEV 全开。

1.3 电池模组充/放电设置

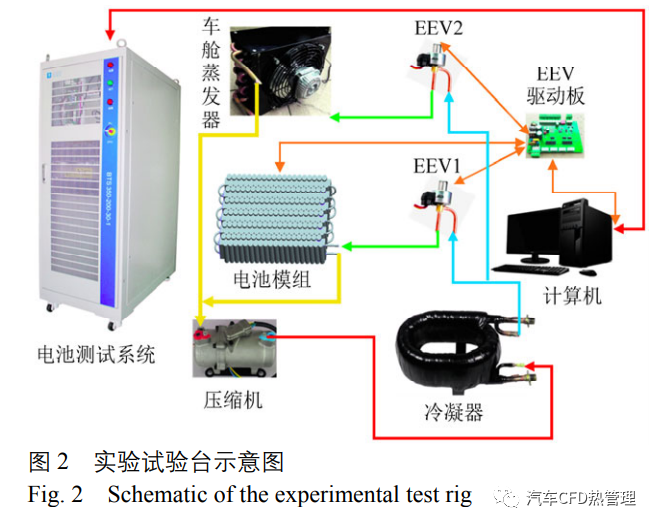

电池模组采用恒流恒压模式充电,采用恒流模 式放电。电池模组以 10 A 电流恒流充电至 100.8 V 时转恒压充电,至充电电流降至 0.2 A 时停止充电;以 10 A 恒流放电到电压为 66 V。分析实验数据可 知,电池模组的充电截止电压为 102.425 V,充电容 量为 22.981 A·h;放电截止电压为 79.446 V,放电容 量为 22.529 A·h。为防止电池出现过充过放损坏电池 模组,实验设定电池模组充电截止电压为 100.8 V, 放电截止电压为 80 V。 图 3 为电池模组以 0.5 C 恒流恒压充电及 0.5 C、 1.0 C 和 1.5 C 恒流模式放电的容量状况。随着放电 倍率的增加,电池模组可放电容量明显降低。电池 模组用 0.5 C 充电时,可储存容量为 22.981 A·h,以 0.5 C 放电时,可放电容量是 22.529 A·h;电池模组 用 1 C 放电时,可放电容量降为 79.49%,而放电倍 率为 1.5 C 时,其可放电容量仅为 0.5 C 放电容量时的 59%左右。动力电池系统高倍率连续放电会降低 电池可充/放电容量和循环寿命,甚至因热失控触发 安全事故。基于电池系统的安全和性能考虑,推荐 18650 锂离子电池正常最大连续放电倍率为 1 C[24-25]。因此,本实验主要研究基于 PID 原理设计的算法控 制 EEV 开关状态,电池模组以 0.5 C 充/放电和 1 C 放电过程中恒定制冷剂流量直接两相流冷却电池模 组的热管理性能。暂不考虑电池模组高倍率放电热 管理特性和空调系统能耗及热泵功能。

2 实验结果与讨论

2.1 温度测点布置

电动汽车动力电池系统充/放电过程中,电池热 负荷的变化会加剧电池组之间热梯度的演变。而锂 离子电池温度测量的时效性是发挥电动汽车电池热 管理职能的基本要求。LEE 等[26]将平面自制微热电 偶安装在锂离子电池模块中用以监测电池内部的 温度,实验结果表明,采用内部测温比表面温度快 45 ~ 90 s。LIN 等[27]基于在线参数化方法和通过测量 表面温度设计一种自适应温度观测器,并实验验证 该辨识算法和自适应观测器的有效性。但由于技术 成熟度原因,本实验采用动态响应快的 K 型热电偶 监测电池表面温度。

空调系统制冷剂直接与电池模组换热过程中, 制冷剂在蛇形管中气−液两相流流动与传热极其复 杂,导致电池模组发生最大温差的位置具有不确定 性,这给电池模组温度状态的监测带来挑战。本实 验利用每组电池预置的热电偶来研究电池模组温度 测点布局,通过实验优化后选择如图 4 所示的 6 个 温度测点表征电池模组热管理性能。

2.2 固定参数 PID 算法

电池的温度控制是一个动态过程,而 PID 算法 具有较好的温度控制能力[28]。基于此,本实验采用 基于 PID原理的算法控制电动汽车空调系统EEV的 开度。EEV 的控制策略如下:当测点的温度达到算 法设置的 EEV1 开启温度时,EEV2 关闭而 EEV1 全 开;测点的温度低于算法设置温度后,EEV2 全开而 EEV1 关闭,控制过程直到电池模组停止工作且温度 达到设计才结束。

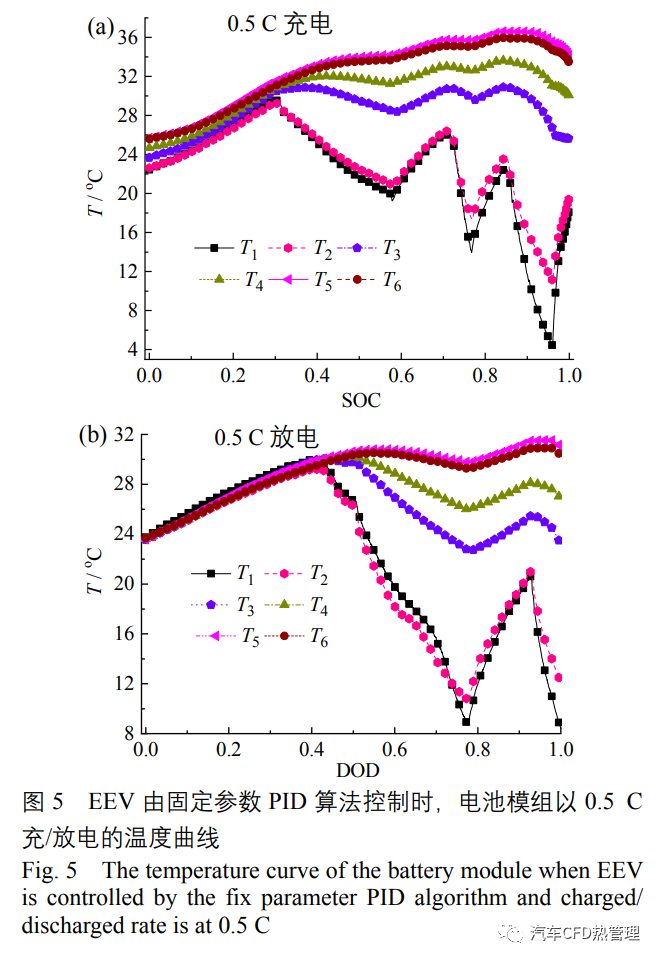

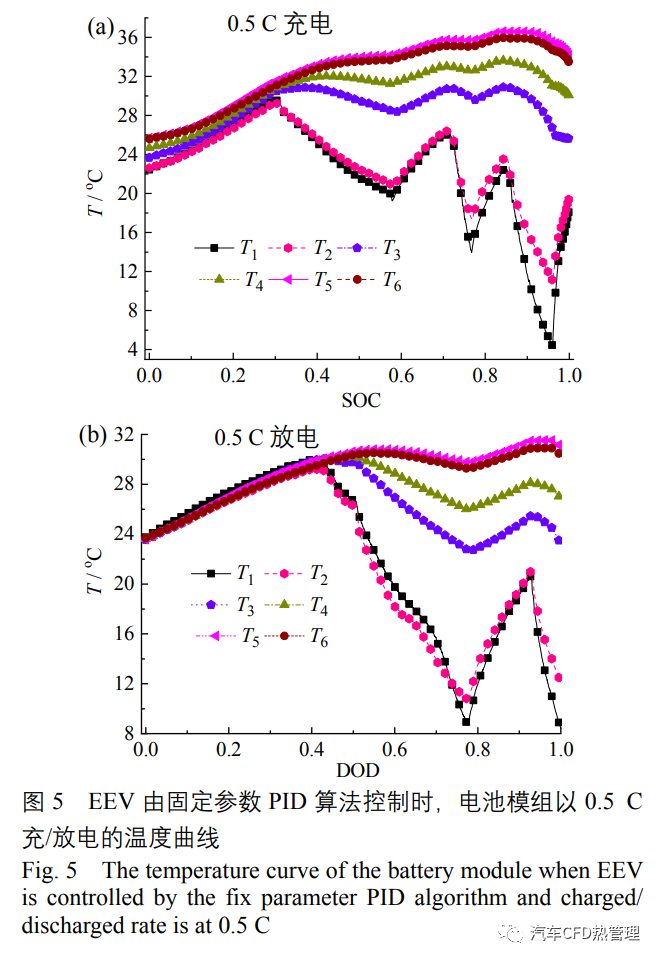

电池模组置于约 24℃的环境中,采用固定参数 PID 算法控制电池冷却过程。如图 5,电池模组 0.5 C 充电的最大温差为 30.329℃,工作温度为 4 ~ 36℃;而以 0.5 C 放电时的最大温差为 21.195℃,工作温度 为 8 ~ 32℃。电池之间的温差大会加剧电池电性能 的不一致性;而电池工作温度过低又会降低电池可 充放电电量,并缩短电池的使用寿命。电池包在低 温条件工作会缩短电动汽车的续航里程。甚至可能 因电池的低温析锂触发安全事故。因此,需要优化 EEV的控制算法,使其满足电动汽车电池热管理要求。

制冷剂 R134a 在流动过程中不断吸收电池热 量后变成气液两相流,当 R134a 的干度较小时, 传热系数随着干度增加而增大;而 R134a 的干度 上升到转变点后,传热系数随着干度的增加而减 小,R134a 变为气态后传热系数会急剧下降。由此 可知,R134a 与电池模组的强制对流换热可能导致 电池组产生温度梯度。然而,电池的传热特性和 温度测量的滞后性,以及经典 PID 控制算法的惯 性延缓 EEV 的响应,从而加剧电池组温度的不一 致性。

2.3 限定温差 PID 算法

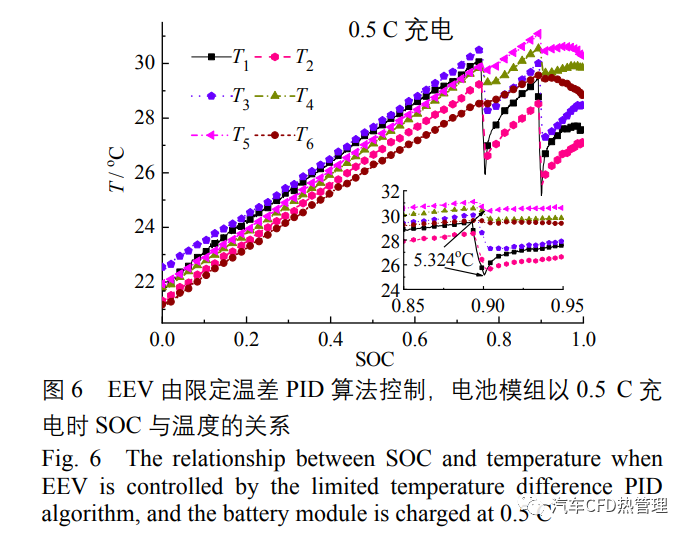

通过在算法中增加温度差限制条件,缩短 EEV 的延滞时间,降低电池模组的温度梯度和维持电池 的运行温度在推荐温度范围。环境温度为 24℃左右 时,电池模组以 0.5 C 充电,用限定温差 PID 算法 控制 EEV,电池模组的最大温差降低到 5.324℃,显 著提高控制算法对电池模组的温差管控能力。图 6 展示了电池模组荷电状态(state of charge, SOC)与 温度的关系。

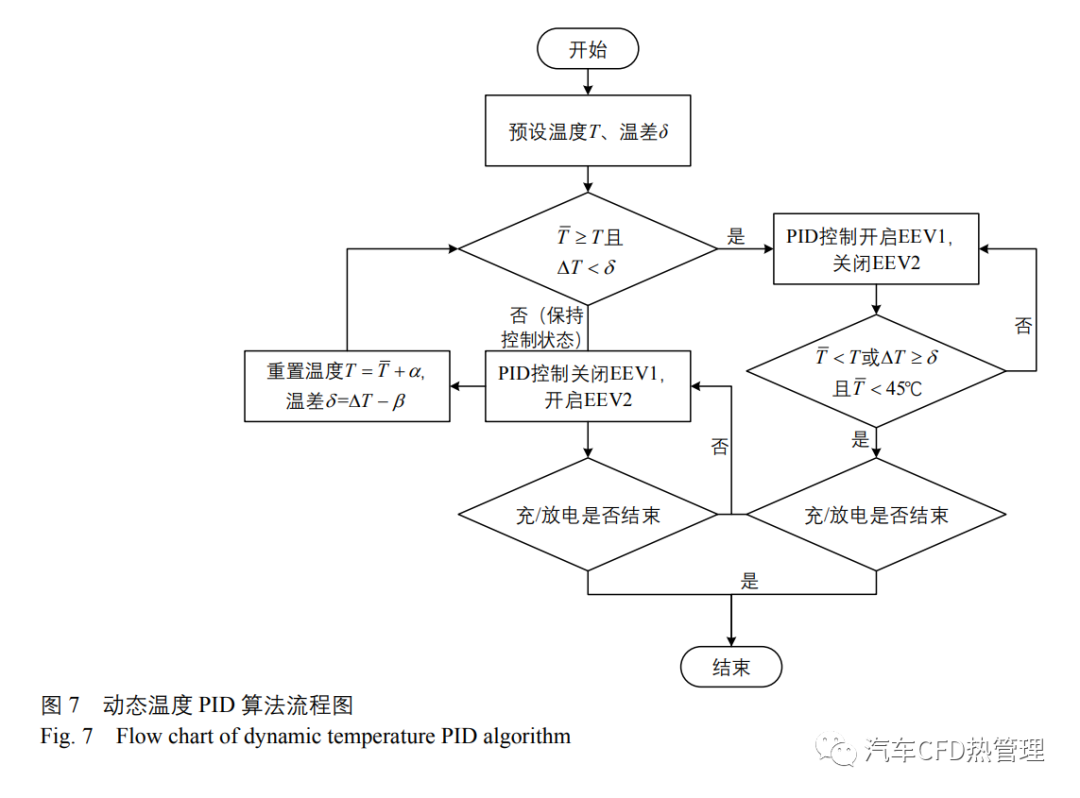

2.4 动态温度 PID 算法

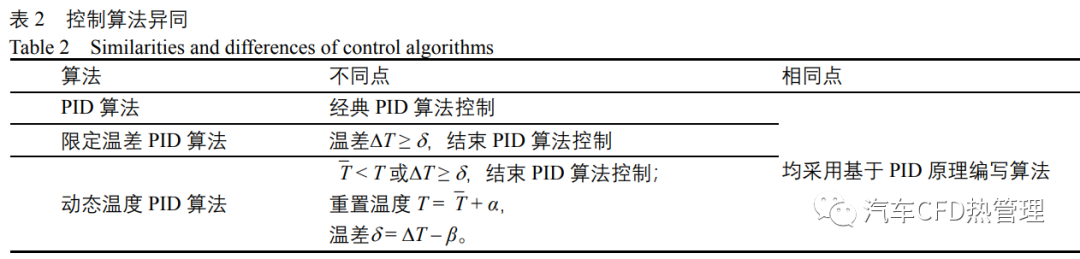

限定温差 PID 算法对电池模组的热管理能力有 质的提升,但电池模组的最大温差仍不能满足电动 汽车动力电池系统的热管理设计要求。为提高 EEV 对电池模组温度变化的灵敏性,设计了动态温度 PID 算法(图 7),并对三种算法进行比较(如表 2)。

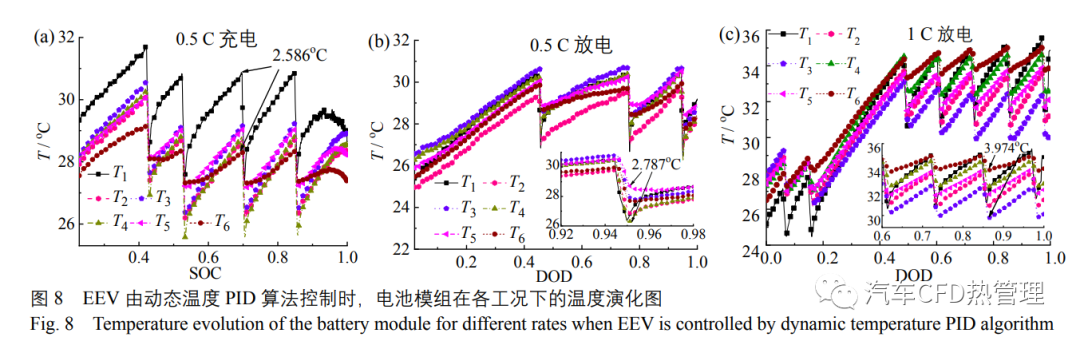

电池模组置于 22℃左右的环境中,EEV 用动态 温度 PID 算法控制,并预设 EEV1 开启温度为 30℃。电池模组以 0.5 C 倍率工作时,温度被控制在 24 ~ 32℃,电池组之间的最大温差小于 3℃,图 8a 和 图 8b 显示了 0.5 C 下 SOC 和放电深度(depth of discharge, DOD)与温度的关系。环境温度约为 23℃, EEV1 预设开启温度为 28℃,电池模组以 1 C 放电 时,电池模组温度升高到预设温度,动态温度 PID 算法输出控制信号开启 EEV1 而关闭 EEV 2。实验 结果如图 8c 所示,电池模组的温度被控制在 24 ~ 36℃,而最高温度为 35.552℃,最大温差为 3.974℃。电池模组以恒定倍率工作时,如果不采取冷却 策略,电池温度会持续上升。当 EEV1 开启后,制 冷剂流入电池模组,并将电池工作过程中产生和累 积的热量转移到制冷剂中,电池的温度受到突然的 抑制而迅速下降。由此可知,电池模组热管理过程 的温度随时间呈锯齿形变化。而从电池模组流出的 制冷剂与冷凝器内的水强制对流换热,将电池产生 的热量通过水散失到环境中,制冷剂的两相冷却性 能通过往复循环而保持不变。电池产生的欧姆热、 反应热和极化热随着充/放电倍率的增大而增加,导 致电池模组 1 C 放电比 0.5 C 的发热量多,温度升高 也更快,EEV1 开启次数也明显增多。说明随着电池 工作倍率的增大,电池系统对热管理的要求更严苛。

EEV 采用动态温度 PID 算法控制时,随着电池 模组充/放电过程的深入,电池模组的温差有所恶 化,但电池组之间的最大温差也小于 4℃,保持在 推荐的 5℃范围内,由此可知,动态温度 PID 算法 能将电池模组的温度控制在电池的最佳工作温度范 围内。分析实验结果可知,主要有四种因素造成电 池模组温度分布不均匀。首先,由于制造工艺导致 电池单体之间的不均匀物性引起电池发热量差异;其次,实验设计的电池模组热交换器是均匀结构, 而电池模组中不同位置换热量不同;再次,管道中 制冷剂的气液两相流动与传热剧烈变化;最后,控 制算法及 EEV 开关延时。制冷剂的相变温度应该等 于相应压力下的饱和温度并保持不变,但由于制冷 剂吸收电池释放的热量导致液态制冷剂质量降低, 及制冷剂流动在流动过程中的压力损失导致饱和压 力下降,所以饱和温度降低,最终因制冷剂冷却能 力随汽化潜热的降低而减少。当制冷剂处于过热状 态时,电池模组的温差会逐渐升高。因此,需要增 加制冷剂质量流量使热管理系统具有足够的两相冷 却性能,也有助于降低电池模组的温度梯度。此外, 根据实验结果优化管片式换热器结构及调整翅片与 电池之间的接触热阻也可以提高电池包温度一致 性。因此,电池模组必须采取有效的热管理策略解 决或延缓由温度梯度导致的不均衡性电性能衰退。

3 结 论

设计了一种结构紧凑、轻量化的电动汽车空调 系统制冷剂直冷动力电池的热管理方案,并研究 3 种基于 PID 原理的算法控制电动汽车空调系统 EEV 的开度,实验测试不同算法控制制冷剂直接流经该 结构电池模组的热管理性能。主要结论如下: (1)电池模组热交换器框架采用铝翅片铜管非 均匀设计能改善电池包的散热条件,提高电池系统 的温度均匀性和能量密度。 (2)电池模组以 0.5 C 工作时,固定参数 PID 算法和限定温差 PID 算法都不能将电池模组的最大 温差控制在 5℃以内,但限定温差 PID 算法将电池 模组的最大温差降低 75%左右。(3)EEV 用动态温度 PID 算法控制其开度,电 池模组置于 23℃左右的环境中,并以 0.5 C 工作时, 电池模组的最大温差小于 3℃;而电池模组以 1 C 放 电时,其最大温差被控制在 4℃以内,最高温度也 低于 36℃。因此,基于动态温度 PID 算法的制冷剂 直冷方案能将电池模组的热管理性能控制在推荐要 求范围内。本文提出的电动汽车空调系统直冷电池包自动 控制方法为电池包的热管理提供了一种有效的解决 方案。研究并解决 EEV 的精确控制策略、电池包在 快速充电模式的有效温度调控以及电池包和乘员舱 制冷剂流量分配问题对推动电动汽车空调系统直冷 电池包方案的商业应用具有重要意义。而研究电动 压缩机的变频控制方案不但可以根据热负荷变化调 节压缩机的工作频率,而且还可以和 EEV 实施联合 控制,最终实现降低电动压缩机寄生功耗和提高系 统控制性能的目的。

免责声明:文章来源 林必超,岑继文,蒋方明.汽车空调制冷剂直冷动力电池热管理系统的PID控制研究[J].新能源进展,2020,8(02):123-130.

- 下一篇:全国首发!“C-V2X+单车智能”正式运营

- 上一篇:氢燃料电池在客车应用的匹配设计

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告