变载速率对PEMFC电堆动态响应的影响

摘 要

对50 kW质子交换膜燃料电池(PEMFC)电堆在不同变载速率下的电压响应进行分析,将整个响应时间分为突变时间t1和稳定时间t2。随着加载速率的升高,电压响应的t1缩短,t2延长;而卸载速率对t1和t2的影响不明显。对变载过程中单体电池的电压一致性进行分析,发现随着加载速率的升高,瞬时单体电池的电压均方差(MSE)升高,单体电池的一致性变差;而卸载速率对单体电池的一致性影响不明显。燃料电池在环保、能量转化效率、功率密度、快速加氢和可回收利用等方面具有优势。在全球能源脱碳加氢的形势下,燃料电池汽车日益受到人们的关注,特别是在长续驶里程和重型载货方面(如燃料电池远程公交和物流车等)具有优势。成本和耐久性是制约燃料电池大规模商业化应用的两大因素。随着催化剂铂载量的下降及零部件的规模化生产,燃料电池成本逐渐下降,因此,耐久性逐渐成为人们研究的重点。燃料电池系统的启动及变载,均会对电堆的性能和寿命产生影响,在适当的电压范围内恒流运行,对燃料电池的寿命最为有利。在变载过程中,电堆流道的气体供应和反应生成水的排出,会对电堆的内部催化剂层及扩散层产生影响,在性能上表现为电堆输出电压出现波动,电压不能及时响应,电堆内部单体电压一致性变差。本文作者针对50 kW质子交换膜燃料电池(PEMFC)电堆,进行不同速率的动态加载和卸载实验,对输出电压响应时间及单体一致性进行分析,以期为燃料电池系统集成控制中加载速率的设置与单体一致性之间的平衡提供参数,保证动态响应良好,避免大幅度加载造成电堆性能的不可逆衰减。

1、实验

1.1、燃料电池电堆

实验样品为自主组装金属双极板电堆,有效面积(电极面积)为270 cm2,由288片单体电池组成,额定功率50 kW,电堆电压巡检(CVM)为一片一检,最高运行温度为75℃,质子交换膜最大压差为50 kPa。

1.2、测量仪器

实验采用Kewell FCTS-S-50燃料电池电堆测试系统(合肥产)。氢气流量控制器精度为0.8%读数(RD)+0.2%满量程(FS),响应时间为100ms。温度传感器精度≤±0.5%。负载精度:电流精度为0.1%FS+5数显分辨率(dgt),响应时间≤10ms;电压精度为0.1%FS+5dgt,响应时间≤10 ms,功率分辨率为0.01 kW。

1.3、测试操作

1.3.1、活化

首先,将电堆的氢气、空气、冷却水及CVM接口与测试台连接;然后,将冷却水入堆温度设置为65℃,氢气、空气露点温度分别设置为50℃、60℃。为保证充分活化,将氢气、空气过量比分别设置为2.0、2.5,氢气、空气流量分别设置为0.013 9m3/s、0.041 8m3/s。以10 A/s的速率将功率加载至40 kW,稳定运行60 min,对电堆进行活化。

1.3.2、不同变载速率对动态响应的影响

电堆在变载过程中可能会出现局部欠气,导致性能不可逆衰减。为了尽可能排除这种衰减对实验结果产生的影响,将氢气、空气过量比分别设置为2.0、2.5。测试过程中,氢气、空气流量随负载变化而改变,加载前,先提升气体流量至设定值,卸载时,先降低负载功率,再降低气体流量至设定值。电堆出口温度设置为65℃,将电子负载以10 A/s的速率加载至电流密度为0.2 A/cm2(电流为54 A,对应的氢气、空气流量分别为0.003 3 m3/s、0.010 0 m3/s),稳定运行10 min后,分别以20 A/s、30 A/s和40 A/s的加载速率将电流密度加载至0.6 A/cm2(电流为162 A,对应的氢气、空气流量分别为0.011 3 m3/s、0.033 9m3/s),稳定运行10min后,以相同的卸载速率卸载至电流密度为0.2 A/cm2(电流为54 A),并稳定运行10min,然后停机。记录整个实验过程中的电流、电压和电堆的单体电压,以及氢气、空气流量和压力。

2 、结果与讨论

2.1 、不同变载速率下电压响应分析

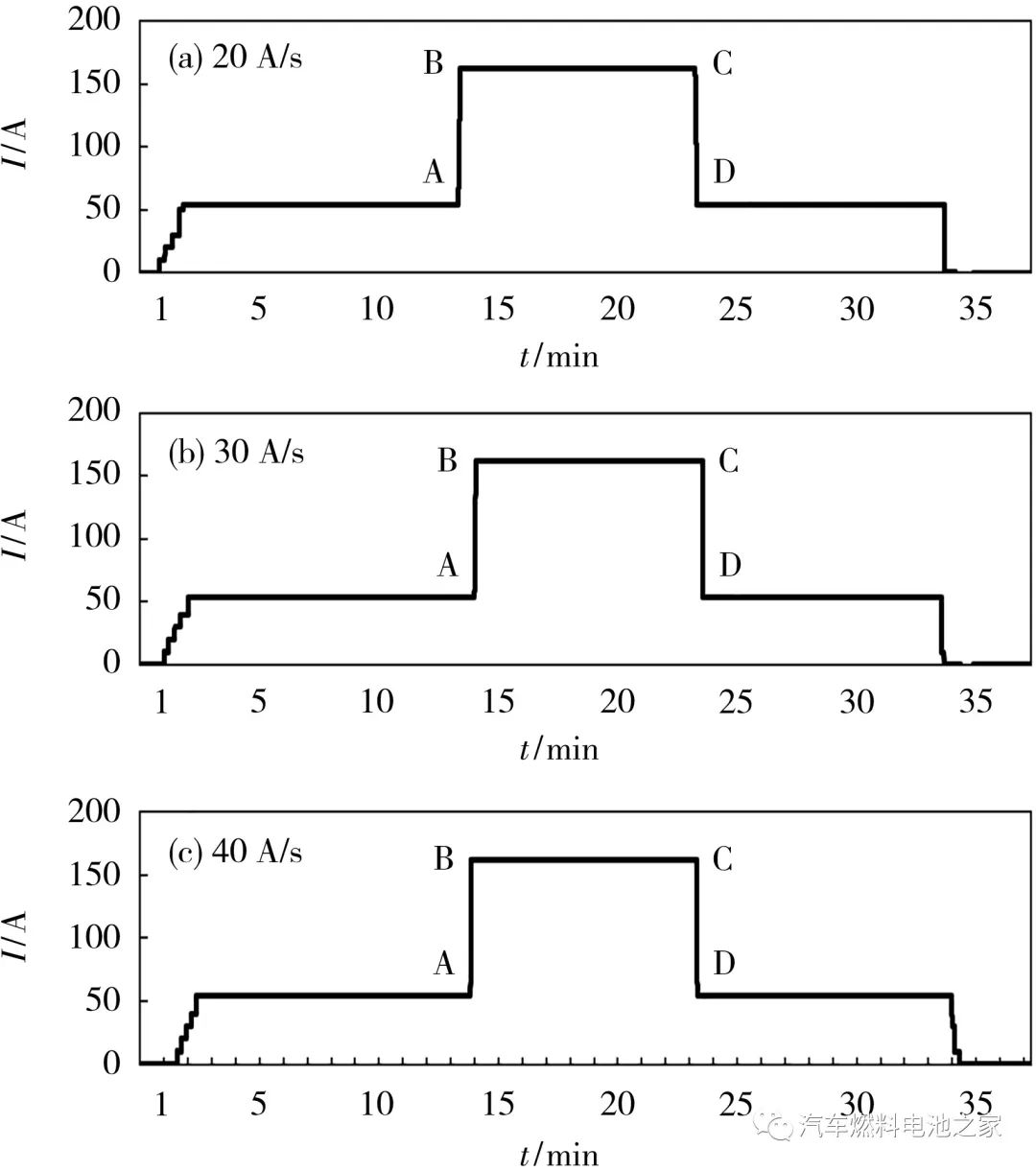

电堆不同变载速率下的电流变载曲线见图1。电堆电流首先加载至54 A,稳定运行10 min后,按照不同加载速率(20 A/s、30 A/s和40 A/s)加载至162 A,稳定运行10 min,按照相同卸载速率卸载至54 A,并稳定运行10min。

图1 不同变载速率下电堆的电流变载曲线

图1将整个变载过程分为AB、BC、CD段,然后对AB段与CD段电堆的电压响应进行分析,同时对B点与D点的单体电压进行瞬态分析,研究在不同变载速率下,单体电压的一致性。在20A/s、30 A/s和40A/s的加载和卸载速率下,电堆电压的动态响应见图2。

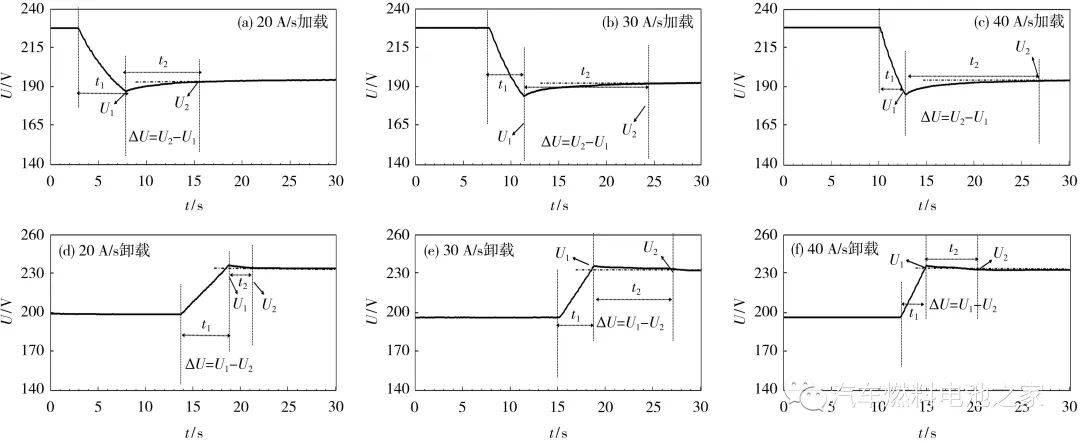

图2 不同变载速率下电堆的电压响应

将电压响应过程分为t1、t2两段:t1段为电流开始变载至电流达到设定值所需的时间,对应电压开始响应至电压达到最高或最低值,整个过程为保证电流达到设定值,电压呈突然下降或上升的趋势,因此称t1段为“突变时间”;t2段为电流达到设定值后,随着电堆内部电化学反应的平衡,电压逐渐恢复到稳态运行下电压值所需的时间,因此将电压从最低值或最高值达到稳定值的时间t2称为“稳定时间”。从图2可知,随着加载速率的增加,t1段逐渐缩短而t2段逐渐增加,且相同的速率下,加载、卸载过程t1段区别不大。这主要是因为:t1段对应的是负载的加载和卸载过程,由台架设置的加载速率决定,在此阶段,电流按设定速率线性加载或卸载至设定电流值,同时,电压达到最低值或最高值(加载或卸载中电压的最高值或最低值为U1,变载结束后电压恢复至稳定值U2)。加载时,电堆需要向外提供更多的电流,即需要更多的氢气、氧气参与反应,产生更多的电荷移动,积累到双电荷层,而实际电荷的转移速度要快于氢气、氧气的传输,因此,加载的瞬间,气体传递速率小于电子传递速率,催化剂表面处于欠气状态,会引起燃料电池出现短期饥饿现象,即反应气供应不能维持所需的输出电流。此外,由于输出电流瞬间增加,会导致阳极的质子传输增加、短时失水,电堆内阻增加,使输出电压瞬间降低。卸载时,电流突然下降,在反扩散作用下,阴极产生的多余的水可在一定程度上缓解阳极的失水状态,使电极得到良好的润湿,内阻降低。此外,电流下降后,空气和氢气供应过量,导致电压出现过冲现象,而后恢复平衡。不同变载速率下电压差值ΔU及电堆响应时间t1、t2的结果见表1。

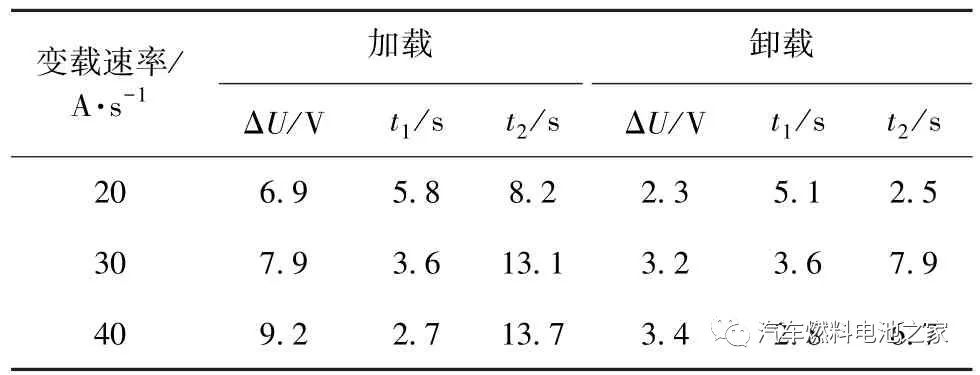

表1 不同变载速率下ΔU(U1-U2)及t1、t2的变化从表1可知,随着加载速率的增加,ΔU和t2逐渐增加,而t1逐渐减小。这是由于加载速率提升后,气体传输与电子传输的速率差进一步拉大,使催化剂表面的欠气和阳极膜干燥的程度进一步加剧,从而导致ΔU和t2进一步增大。t1为变载指令下达至电流达到设定值的时间,与台架下发的变载速率相关,变载速率越快,t1越小。卸载过程中反应物质相对过量,阴极反扩散作用对阳极的失水状态给与一定程度的缓解,ΔU和t2的变化没有明显的规律。

2.2、不同变载速率下电堆单体一致性分析

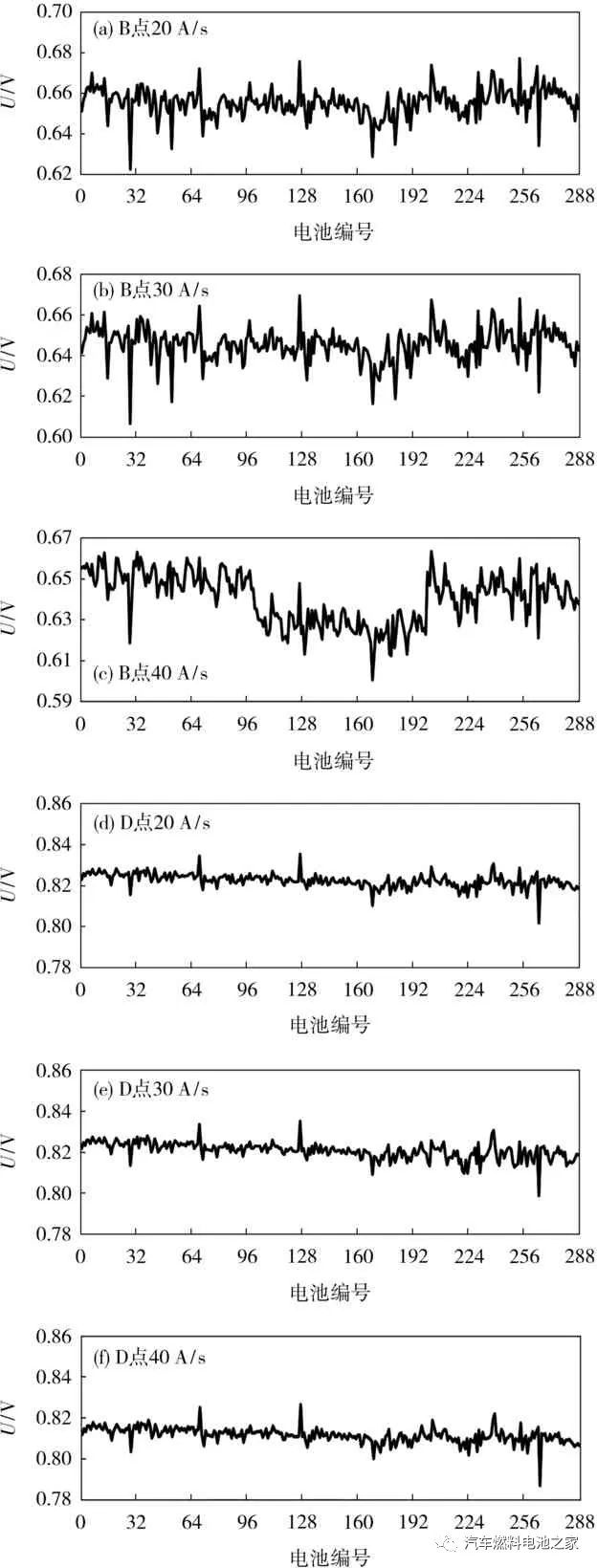

分别对加载及卸载完成的瞬间(图1中B点及D点)的电压巡检结果进行分析,结果如图3所示。

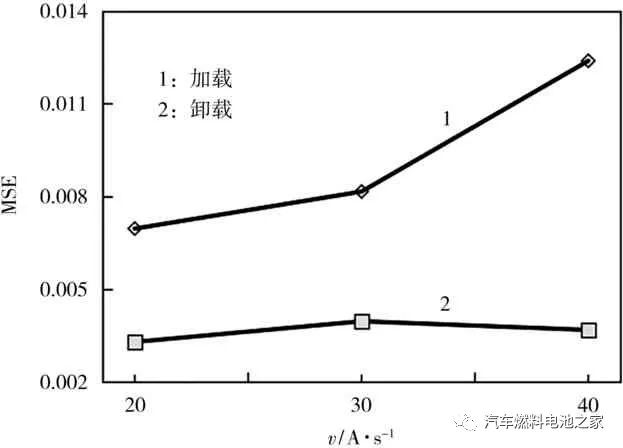

图3 不同加载速率下B点和不同卸载速率下D点的瞬时CVM结果从图3(a)-(c)可知,随着加载速率的提升,电堆的平均单体电压降低,单体电压的均方差(MSE)升高,电堆内氢气和空气的供应更加不均匀,阴极产生的水也无法及时排出,因此造成了电压下降及电堆单体一致性变差[7]。从图3(d)-(f)可知,卸载速率对电堆单体平均电压没有明显的影响,单体电压的MSE也没有明显的变化。这是由于在相同氢气和空气过量比的条件下,发生卸载时,空气和氢气的过量系数基本相同,同时阴极产生的水是充足的,阴极侧生成水的反扩散效应与卸载速率无关。对B、D两点的瞬时单体电压进行统计学分析,再对计算的MSE值进行分析,结果如图4所示。

图4 不同加载、卸载速率下瞬时CVM的MSE从图4可知,在加载过程中,随着加载速率的升高,单体电压的MSE逐渐升高,表明加载速率越高,单体一致性越差,而卸载过程则无明显规律。

3、结论

本文作者通过对活化后的50 kW PEMFC电堆以20 A/s、30 A/s和40 A/s速率进行变载,分析电堆的电压响应以及瞬时单体电压一致性。

实现结果表明:随着加载速率的提升,电堆电压突变时间t1缩短,而稳定时间t2延长;加载过程中,最低电压与平衡后稳定电压之差ΔU随着加载速率的升高而升高;随着加载速率的提升,电堆瞬时单体电压平均值降低,单体电压MSE升高,对应电堆单体电压一致性变差;电堆在卸载过程中,电压的稳定时间t2无明显规律,电堆平均电压及单体电压一致性也与卸载速率无明显相关性。

在开发电堆时,流道设计及气体扩散选材应考虑变载过程中的气体传输及水扩散。在系统集成控制方面,应考虑动态响应与单体一致性之间的平衡,既要保证有良好的动态响应,同时也要监控单体电压,避免大幅度加载对电堆产生不可逆的性能衰减。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告