轴电流的产生机理及解决方案

近年来,电动车的销量节节高,伴随而来的是电动车的质量问题,为了减少客户抱怨,很多问题必须在设计阶段就进行规避。电机轴承电腐蚀问题是最近各家主机厂重点关注的问题。

由于轴承电流和相关的电腐蚀会导致部件磨损并损坏电机轴承,电动车辆的使用寿命将受到严重限制。因此,为了有效防止轴承失效,这些破坏性的电流必须被引流接地。本文主要讲述轴电流和轴电压的相关问题,重点是在设计前期如何规避轴电流带来的电腐蚀问题。

一、什么是轴电流?

在了解轴电流之前我们先了解一下轴电压,正是因为在轴承内外圈之间有了轴电压,形成电势差才产生了轴电流。

轴电压:轴电压是指电机运行时,电机两轴承端或电机轴与轴承间所产生的电压。其本质是由于定子磁场的不平衡或电机轴本身带磁,当出现交变磁通时,在轴上感应出的电压。

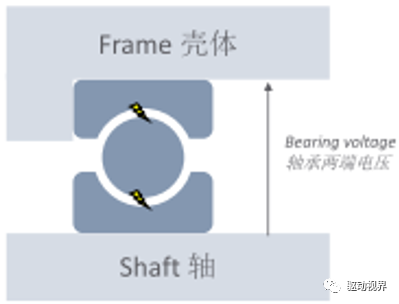

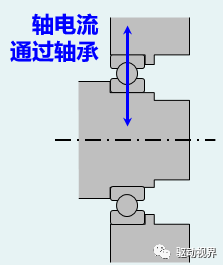

轴电流:指由电机轴、轴承内圈、油膜、轴承外圈、壳体构成回路,如下图2所示,当油膜绝缘被破坏时,就在回路内产生电流。

图2— 轴电压示意图

轴电压和轴电流可以简单理解为电火花加工,轴承内外滚道由于较大的放电电流,瞬间短路。

二、轴电流的产生机理

轴电流的产生机理主要是在轴承内外圈之间由于不同情况产生的轴电压,形成电势差,最终形成了轴电流,下边介绍一下轴电压具体如何产生的。

2.1磁不平衡引起的轴电压

轴电压是存在于电机转轴两端的交流电压。

由于定子铁芯采用扇形冲片,转子偏心率以及扇形片的导磁率不同, 再加上铁芯槽、通风孔等的存在,以及冷却和夹紧用的轴向导槽等发电机制造和运行原因引起的磁不对称,结果产生包括轴、轴承和基础台板在内的交变磁链回路。

由此在电机转轴与壳体间产生电压差。每一种磁不对称都会引起相应幅值和频率的轴电压分量,各个轴电压分量叠加在一起,使这种轴电压的频率成分很复杂,其中基波分量的幅值最大,3次和5次谐波幅值稍小,更高次谐波分量幅值很小。

这种交流轴电压一般为20V~30V ,有些甚至更大,它具有较大的能量。如果不采取有效措施,此种轴电压经过轴—轴承—壳体等处形成一个回路,产生一个很大的轴电流。

轴电流引起的电弧加在轴承和轴表面之间,其主要后果是引起轴承上滚子和轴承滚道表面的磨损,并使润滑油迅速劣化。由此会加速轴承的机械磨损,并伴随NVH异响问题。

2.2静电感应引起的轴电压

这种出现在转轴和壳体之间的直流型电压,是在一定条件下高速流动的湿蒸汽与相关机械摩擦出的静电电荷产生的。这种静电效应仅仅偶然在某种条件下才能出现,并非经常存在。

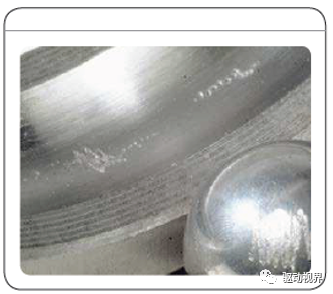

随着运行工况的不同,这种性质的轴电压有时会很高,当人触及时会感到麻手。在足够的积累之前它不会形成电势差,但如果不采取措施将该静电电荷导入大地,它将在电机轴承油膜上聚集并且最终在油膜上放电而导致轴承损坏,轴承电腐蚀照片如下图3所示。

图3—轴承滚珠滚道电腐蚀照片

2.3静态励磁系统引起的轴电压

静态励磁系统将交流电压通过静态可控硅整流输出直流电压供给发电机励磁绕组,此直流电压为脉动型电压。对于采用三相的静态励磁系统,其励磁输出电压的波形变化迅速。

这个快速变化的脉动电压通过发电机的励磁绕组和转子本体之间的电容耦合在轴对地之间产生交流电压。此种轴电压呈脉动尖峰状 ,它叠加到磁不对称引起的轴电压上,从而使油膜承受更高的尖峰电压。在增大到一定程度时,击穿油膜,形成电流而造成机械部件的灼伤和损坏。

2.4剩磁引起的轴电压

当电机严重短路或其他异常工况下,经常会使转轴、壳体等部件磁化并保留一定的剩磁。当转轴转动时,就会产生电势,称为单极电势。

正常情况下,微弱的剩磁所产生的单极电势仅为毫伏级。但在转子绕组匝间短路或两点接地时,单极电势将达到几伏至十几伏,会产生很大的轴电流,沿轴向经轴、轴承和壳体回路流通,不仅烧损轴承等部件,而且会使这些部件严重磁化。

2.5 外部电源接入产生轴电压

外部电源接入产生轴电压是由于运行现场接线比较繁杂,尤其大电机保护、测量元件接线较多,哪一根带电线头搭接在转轴上,便会产生轴电压。

2.6逆变器供电产生轴电压

电动机采用逆变器供电运行时,由于电源电压含有较高次的谐波分量,在电压脉冲分量的作用下,定子绕组线圈端部、接线部分、转轴之间产生电磁感应,使转轴的电位发生变化,从而产生轴电压。

2.7 其他原因

如测温元件绝缘破损等因素都有可能导致轴电压的产生。

三、轴电流的危害

轴电压不高,通常乘用车用电机为30V左右,有些会高些,但回路电阻很小,因此,产生的轴电流可能很大,有时达数百安培。

当轴承因安装、油污、损坏或老化等原因失去绝缘性能时,电机轴电压足以击穿轴承油膜而产生放电。放电会使润滑的油质逐渐劣化,轴承滚珠两端出现电腐蚀现象,严重者会使轴承烧坏,被迫停机造成事故。

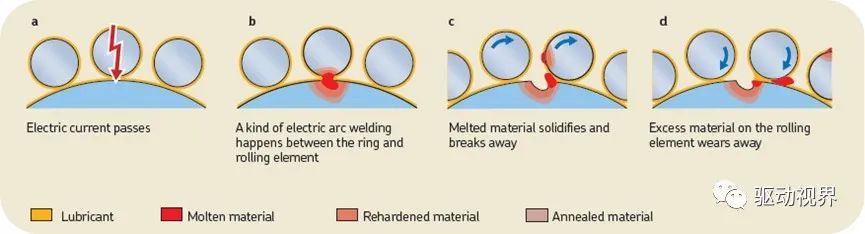

图4—轴承滚珠滚道出现电腐蚀的过程

滚动轴承内外圈滚道上类似搓板一样的纹路,见下图5所示。这是由于轴电流流经滚道与滚动体的接触面时产生放电火花使局部金属材料熔化,熔化物被高速旋转的内圈和滚动体碾压形成搓板纹;对滑动轴承,会在轴瓦合金表面形成放电火花烧灼的痕迹。这些都会对轴承造成严重伤害。

当轴电压超过轴承润滑油的绝缘能力,即高于油层的击穿电压时,会产生火花电流。此时,油膜被击穿,轴承内外滚道瞬间短路。

整个过程可简化为:轴电压迅速放电→对轴承内侧“打电弧”→产生电腐蚀。

由于滚珠与滚道内表面为点接触,放电电流密度很大,电流的瞬间高温可能灼伤轴承,导致轴承座圈出现电腐蚀和槽沟(具体如下图5),整车上的体现通常是伴随着NVH问题,引起顾客的抱怨。

图5—轴承滚道电腐蚀现象

四、轴电压的测量方法

面对电机轴承中存在电腐蚀问题,各家OEM在设计初期均需要准确的信息知晓自家产品是否存在电腐蚀风险,所以轴电压的测量方法就显得异常重要,其中如何保证测量的准确性就显得更加重要。

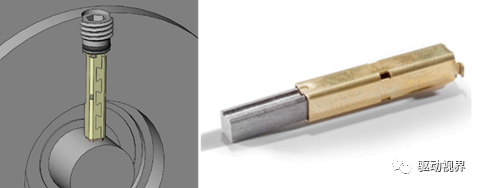

下面介绍的电机轴电压测试方法,通过PC端准确安全可靠的将轴电压实时记录并保存下来,以提前了解电机轴承运行状态,其中碳刷固定方案需做好绝缘,固定方式见下图6所示。

图6—导电环固定图示

利用示波器、导电刷(一般采用碳钎维束,测量结果更准确且稳定)、普通测试探头及线缆一套、高压测试探头及线缆一套、测试探头固定夹具等工具,将各部件连接起来,轴电压由示波器实时显示出来,并通过数据线传入到PC端。

图7—常用的导电刷图例

首先搭建好台架,将电机转轴与测试台架由绝缘联接器连接,合箱固定螺栓同样需做绝缘处理,然后将用普通测试探头与导电刷连接,并将电刷另一头与电机旋变端转轴接触,探头另一接线夹持在壳体上;将电容组成的输入端分别用铜导线连接到电机三相端子处,将电容组成的输出端与高压测试探头连接,并通过导线连接示波器并由网线接入PC端。最后可从PC端读出示波器采集的轴电压及三相共模电压。

图8—台架绝缘处理图示

五、行业内应对轴承电腐蚀危害的解决方案

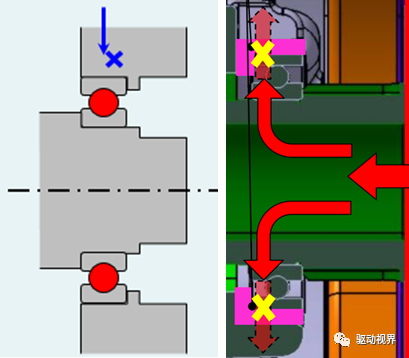

轴承电腐蚀问题的发生是因为轴电流通过了轴承滚珠与滚道的点接触区域,所以通常的解决思路有两个:第一个思路是对轴承进行绝缘处理,隔断轴电流的导通。第二个思路是让轴电流进行旁路传导,不让电流通过轴承,这样就可以解决电腐蚀问题。

图9—轴承发生电腐蚀的原理说明

5.1碳刷方案

对于轴电压的治理方法其实并不困难,使用碳刷一边与轴接触,另一端接地即可,将电导入地下即可有效防止轴电压的产生,示意图如下所示。比如大陆电驱动产品,具体实物应用结构如下图10所示.

图10—碳刷安装示意图

如果测试效果不好,可以通过增加碳刷的方法进行改善,如下图11所示。

图11—碳刷方案安装示意图

采用碳刷方案有优点也有缺点,具体分析如下:

优点:成本较低,方案易于实现,可以有效解决轴承电腐蚀问题。

缺点:碳刷会存在可靠性耐久问题,随着时间的累积,碳刷存在磨损的情况,粉尘掉入油冷电机中会导致润滑油变质,油品的击穿电压降低,同时,碳粉尘会导致电机中电子元器件短路的风险,所以国内应用案例并不多,某电驱的产品中安装在电机外部,这样粉尘也不会掉落在电机结构内部。具体实物应用结构如下图12所示.

图12—碳刷应用实例

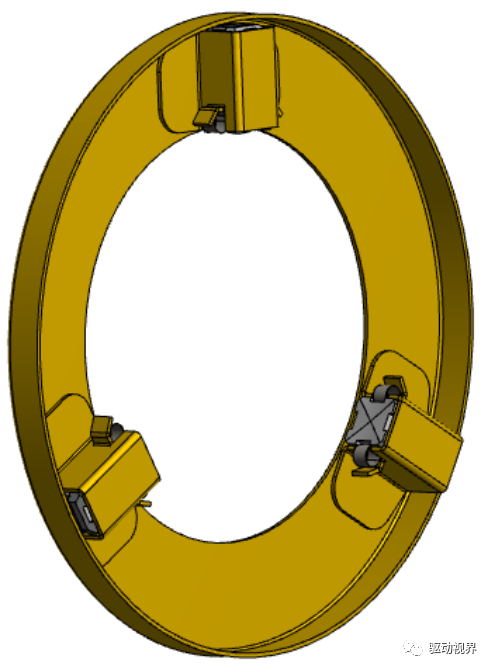

5.2导电环方案

导电环方案与碳刷方案类似,即一边与轴接触,另一端安装在壳体上(接地)即可,将电导入地下即可有效防止轴电压的产生,示意图如下图13所示。应用客户较多,特斯拉、吉利、广汽均有产品应用。

图13—导电环结构示意图

导电环方案有优点也有缺点,具体分析如下:

优点:安装简单,改善效果明显,可以有效解决轴承电腐蚀问题。

缺点:成本较高,需要壳体以及轴均配合进行调整。同时在油冷电机中效果不稳定,因为高速运转工况下,润滑油绝缘特性会起一定的绝缘作用,所以高速运转情况下的电腐蚀问题会依然存在。

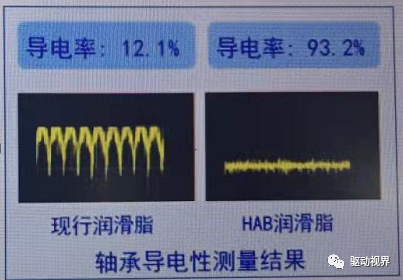

5.3导电油脂轴承方案

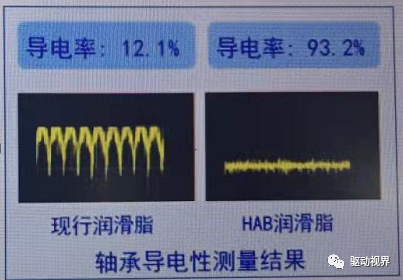

导电油脂轴承是相对来说最简单的方法,与普通轴承尺寸完成相同,只是内部油脂在满足耐高温性能和低温流动性的基础上,增加了油脂导电性和抗电腐蚀性,可以延长轴承的使用寿命,同时相对于常规轴承,导电油脂轴承的导电性能更优,轴承导电性能测量结果如下图14所示,此设计在国内比较多,长安、特斯拉均有产品应用。

图14—导电油脂轴承导电性能测量结果

导电油脂轴承方案优缺点对比如下

优点:设计简单,优化改动最小,成本最优,可以有效减小轴电压有效值。

缺点:导电油脂轴承改善方案的效果不太稳定,冷态情况下,油脂油膜没有有效形成之前,对于轴电压改善效果不明显,但是当温度升起来后,对于轴电压的改善会有明显的改善。

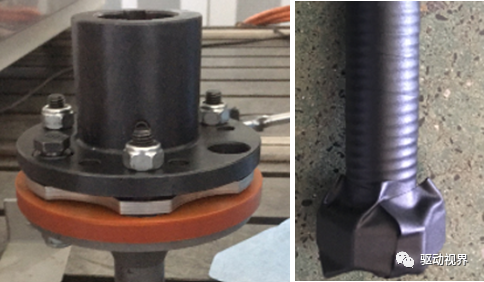

5.4 陶瓷(球)轴承方案以及轴承外圈绝缘处理方案

此方案的原理是对轴承进行电气绝缘,防止轴向电流通过轴承,即采用“堵”的方法解决轴电流的产生。具体图示见下图15所示,左图为陶瓷球轴承示意图,右边为轴承外圈绝缘处理方案,都是采用“堵”的思路。

图15—陶瓷(球)轴承方案以及轴承外圈绝缘处理方案

轴承绝缘处理方案优缺点对比如下:

优点:成本相对要高,装配简单,对轴电流的改善效果明显。

缺点:可靠性和耐久问题存在风险,另外,外圈绝缘处理的零件不易生产,同时此方案对电机配合零件的传动系统可能存在一定的损伤,电压可能通过配合的传动系统找到其他更大的回路,从而对配合件产生电腐蚀问题。

不同方案可能存在不同的情况,需要注意的是,不管是采用陶瓷轴承抑或是在轴承内外圈喷涂绝缘涂层,对电蚀而言,这两种方法都存在较大的隐患,由于内部机理较为复杂,此处给出简单解释:从能量分析的角度,此种方法并没有削弱寄生电能,这些高频寄生电能将会通过轴承外圈与其他结构耦合形成流通路径,进而释放能量。

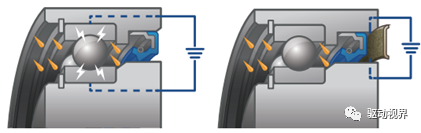

5.5 导电密封方案

导电密封方案通过旁路传导的方法,旁路导电以防止轴向电流通过轴承,以此来规避轴电流对轴承的电腐蚀。具体实物应用结构如下图16所示,其中左图为常规设计方案,右图为应用导电密封方案的设计思路。

图16—导电密封方案对比

导电密封方案优缺点对比如下:

优点:此方案的轴向和径向尺寸更优,可以与油封配合,不需单独增加更多的重量,同时磨损性能相比于碳刷方案以及导电环方案更优。

缺点:在油冷电机中,轴电压的改善效果受润滑油的影响。需继续验证。

六、结束语

轴电压的预防不仅仅在于源头阻断、路径阻断以及末端采取措施,更重要的是以预测性维护的角度,定期验证应对措施采取的有效性以及可靠耐久性,实现真正意义上的保障轴承、保障电机、保障安全。

- 下一篇:基于边频的发电机啸叫分析与控制

- 上一篇:自动驾驶下游任务的数据需求估计

编辑推荐

最新资讯

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

-

迄今为止最先进的版本:imc发布全新imc STU

2025-04-23 17:06

广告

广告