基于控制瞬态冲击电机振动的悬置系统优化方法

【摘要】 文章建立了包含电机和悬置在内的整车动力学模型,仿真得到了整车在加速和过减速带两个典型工况下电机的动力学响应。建立综合评价指标,在考虑电机悬置系统模态、解耦等设计边界的基础上,建立了考虑悬置刚度和间隙的控制电机振动优化模型,对悬置的关键设计参数进行优化,为开发前期悬置系统的正向设计提供有效的依据。

【关键词】 瞬态冲击 悬置系统 动力学模型 平顺性

0 引言

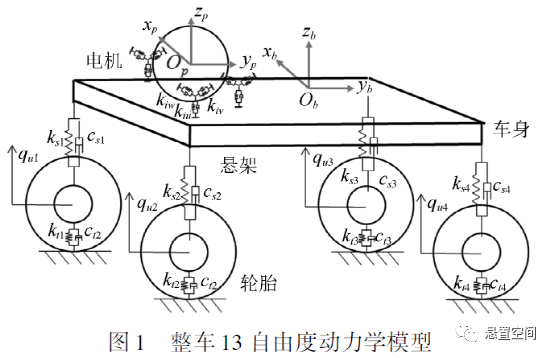

随着国家对排放的严格控制,纯电动汽车在整个市场占有的比重越来越高。悬置系统是控制电机位移和衰减电机振动的整车重要元件[1] 。与传统汽车相比,电动汽车悬置没有很严苛的高温工作环境,但是由于电机扭矩的突变性,以及路面的激励,会引起电机在前舱内明显晃动。如何让电动车悬置在兼顾整车NVH 品质的条件下,在瞬态大冲击时对电机振动进行更好地控制成为目前研究的重点。目前主要通过全油门急加速[2] 和过减速带[3]两个工况来评价电动车悬置系统对电机振动的控制能力。这两种工况分别表征了电机和路面对悬置的瞬态大冲击。过往的文献中主要通过静态下的动力总成刚体模态和解耦率[4] 以及怠速、点熄火、常规行驶等工况来优化悬置的设计刚度[5] ,这些都属于NVH的范畴,而对于电机的大振幅振动控制能力方面的研究较少。本文以悬置系统对电机振动控制最优为设计目标,基于整车动力学模型计算出不同悬置设计参数对振动的影响,并综合2 种工况的计算结果进行悬置系统的优化设计,为纯电动车悬置正向开发提供参考依据。1 纯电动车整车动力学模型对于悬置系统,全油门急加速和过减速带两个工况的激励源分别是电机和路面。而路面激励是通过轮胎-悬架-车身这条路径将激励传递到悬置系统中。为了保证模型的通用性,建立了包含电机、悬置系统和车身-悬架-轮胎子系统在内的整车动力学模型[2] ,如图1 所示。模型中,电机各向都有悬置系统支撑,一共有6 个自由度。车身包含了跳动、侧倾和俯仰3 个自由度,4 个轮胎分别有一个轮跳方向的自由度。当模型处于静平衡状态时,分别在动力总成和车身质心处建立坐标系Oe -Xe Ye Ze 和Ob -Xb Yb Zb ,方向参考整车坐标系[3] 。

对于该整车模型位移有:qT =(qp ,qb ,qu1 ,qu2 , qu3 ,qu4 )。qp =(xp ,yp ,zp ,αp ,βp ,γp ),其中,xp 、yp 、zp分别为电机质心沿X、Y、Z 轴的平动位移,αp 、βp 、γp 为电机质心绕X、Y、Z 轴的转动位移。qb =(zb ,αb ,βb ),分别为整车系统跳动、侧倾和俯仰方向的位移。qui (i =1,2,3,4)为汽车4 个悬架车轮系统在整车Z 向的位移。对该模型中电机系统进行受力分析可知其振动方程为

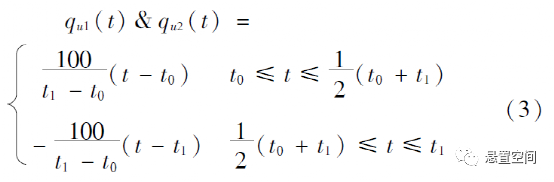

式中:Mp 为动力总成的惯量矩阵;ki =diag(kiu ,kiv ,kiw ),ci =diag(ciu ,civ ,ciw ),分别为第i 个悬置在其局部坐标系下的等效刚度和等效阻尼;Api 为从电机质心到悬置坐标下的方向矩阵;kpi 和cpi 分别为第i 个悬置在Op -Xp Yp Zp 下的刚度矩阵和阻尼矩阵;rpi和rti分别为第i 个悬置在坐标系Op -Xp Yp Zp和Ob -Xb Yb Zb 的位置;r~pi 和r~bi 分别为rpi 和rbi 的反对称矩阵[6] 。对模型中的整车部分进行受力分析,得到其振动方程为

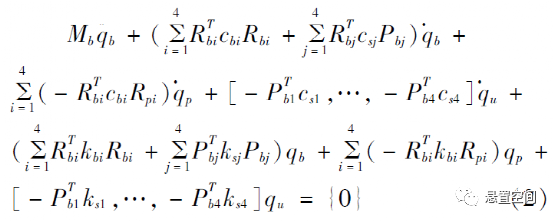

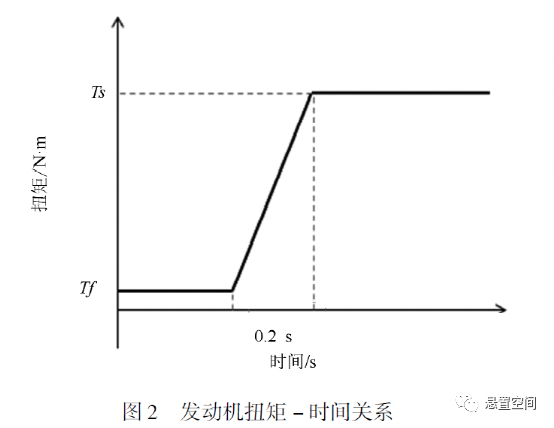

[-PT b1 ks1 ,⋯, -PTb4 ks4 ]qu ={0} (2)式中:Rbi =[1,ybi , -xbi ];Rpi =[0,0,1,ypi , -xpi ,0];Pbj =[1,ybj , -xbj];ksj 、csj 为第j 个悬架垂直方向的刚度和阻尼;kbi 为第i 个悬置在Zb 方向上的刚度;Mb 为车身惯量矩阵。4 个车轮可以分别用单自由度动力方程去表征。2 瞬态工况下模型系统响应计算电动车悬置系统承载的瞬态冲击工况为急加速以及过减速带两个工况。现代电动车对整车动力性的要求逐年提高,在大油门开度条件下电机扭矩提升速率较快。为简化电机的激励,假设电机从正常行驶到全扭矩输出用时为0.2 s,电机扭矩与时间的变化关系见图2。图中Tf 和Ts 分别表示电机在正常行驶和全扭矩输出状态下的扭矩。标准的减速带实际尺寸参考文献[3],将实际的减速带简化为等效的三角形,并假设为车辆轮心处的位移,则车辆两个前轮qu1 (t)和qu2 (t)与时间t 的关系为

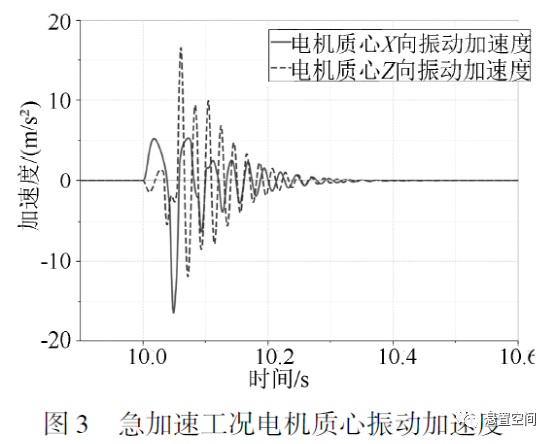

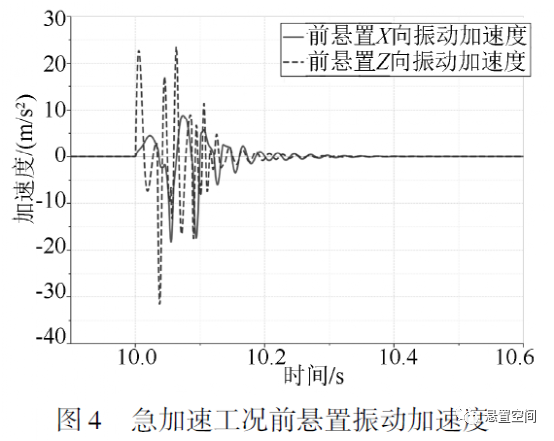

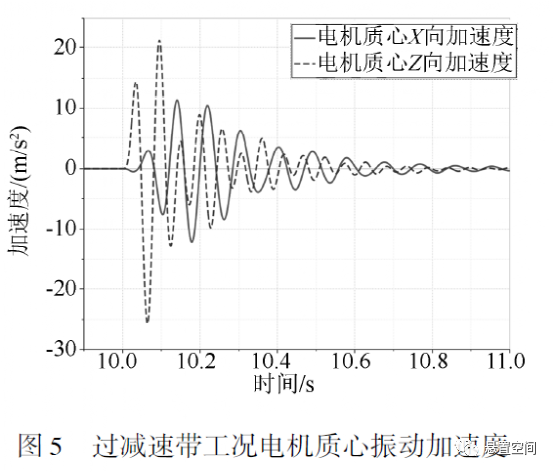

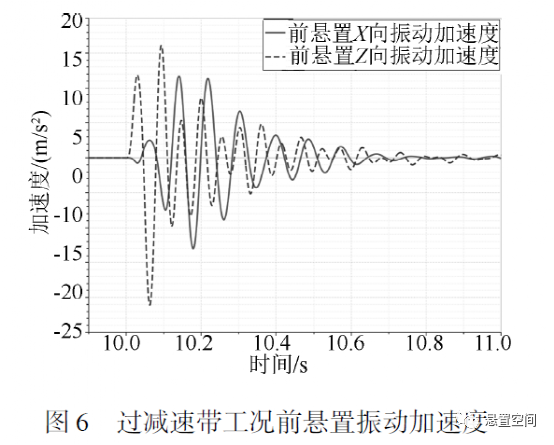

式中:t0 和t1 分别表示车轮与减速带接触的开始和结束时刻。将这两种工况下的激励载荷分别施加在模型中电机的质心以及两个前轮的轮心处进行动力学响应计算。急加速工况下电机扭矩突变,动力总成悬置系统依靠X、Z 向的刚度进行支撑。扭矩突变时电机质心和前悬置X、Z 向振动加速度见图3 和图4。从图中可以看出:在电机扭矩突变的工况下,电机质心以及悬置安装点处的X、Z 向都产生了明显的振动。为了保证电机在恶劣工况下的位移量,悬置在X 向和Z 向都设计了撞块,当位移较大时,悬置主簧接触到撞块,刚度突然上升[2] ,导致加速度存在突变。电机质心经过3 -4 个周期的响应,仍有一定的振动加速度,会给人带来余晃不舒适的感觉。在过减速带工况下,激励源从车轮-悬架-车身这条路径将载荷传递到电机。过减速带时电机及悬置X、Z 向动力学响应见图5 和图6。从图中可以看出,由于减速带的冲击主要来自整车Z 向,在过减速带的一瞬间,电机质心和悬置处Z 向出现了较大的振动加速度,然后以较快的速度衰减。X 向的冲击是由电机质心与整车质心间的空间位置差异引起的,主要振动发生在车辆完成过减速带工况后,让人产生明显的余晃。

3 悬置系统优化设计降低刚度可以有效地提升悬置系统对电机本体高频振动的衰减,但却更加难以控制电机在瞬态冲击工况下的低频振动。此外,在设计悬置系统时还需要兼顾耐久和转角位移控制等多个设计要求。单一地改变其中一个悬置的X 向或者Z 向刚度或者挡板与橡胶间的间隙很难直接分析对系统模态、解耦、隔振和控制大冲击等多个设计目标的影响。要想在兼顾所有设计边界条件的情况下,找到控制瞬态大冲击工况下电机振动的悬置最优设计方案,需要建立相应的优化模型进行分析。根据上一节的分析内容可知,在瞬态大冲击工况下,较大的动力学振动响应和较长的振动响应时间都会引起乘坐的不舒适。这两个方面在建立优化模型时都需要考虑。建立的优化模型目标为

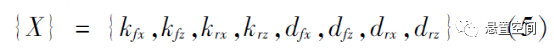

式中:X、Z 分别为振动的方向;Ph 、Pg 分别为在急加速和过减速带工况下电机质心振动加速度峰值;Sh 、Sg 分别为这两个工况下电机质心第3 个周期的振动加速度峰值;ai (i =1,2,⋯,8)分别为修正系数;a1 、a2 、a5 和a6 的修正值为0.4;a3 、a4 、a7和a8 的修正值为1。悬置系统是通过零件中的橡胶材料产生的刚度来限制电机的振动,电机悬置系统一般为四点悬置布置形式,前、后侧各有两个悬置。在工程设计中,为了节约开发模具成本,前侧和后侧的两个悬置往往设计成相同的刚度。因此把各个悬置刚度、橡胶与挡板之间的间隙作为优化的设计变量,可表示为

式中:k、d 为悬置的刚度和间隙;下标f、r 为前后悬置;下标x、z 为方向。电机悬置系统有3 个平动,共计6 个刚体模态,各个模态之间也存在着耦合关系;这些模态的频率分布位置以及耦合程度直接影响着悬置系统对电机高频振动的衰减能力。悬置系统固有频率计算公式为[7]

式中:K、M 为电机悬置系统刚度矩阵和质量矩阵;ωi 、ψi 为系统第i 阶系统固有频率和对应的系统阵型。当电机悬置系统以第i 阶频率振动时,在第n个广义坐标上的能量分布解耦率为

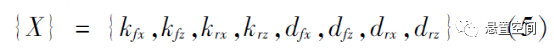

式中:ψni为ψi 的第n 个分量;mnl 为质量矩阵的第n 行、第l 列的分量。在设计悬置系统时,一般要求电机悬置系统的前三阶模态在10 -25 Hz 范围内,后三阶模态在20 -50 Hz 范围内;考虑到模态叠加影响,各向模态之间的频率间隔要保证大于2 Hz,各向模态解耦率都要大于80%;考虑到零件设计空间及耐久性能,悬置各向刚度变化范围不能超过±15%;同时悬置橡胶与挡板间的间隙设计在2.5 -5 mm 之间。因此,悬置系统优化的边界条件为

利用遗传算法对上述所建的优化模型进行优化,优化前后的变量参数见表1。

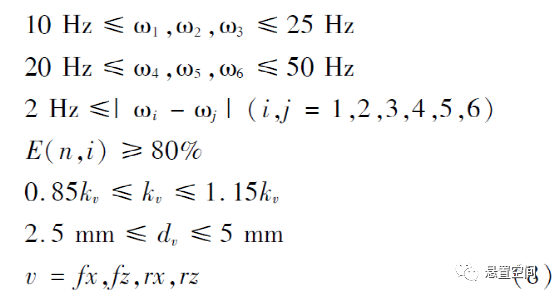

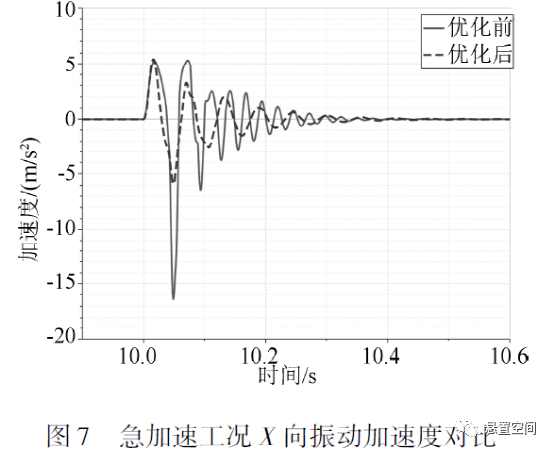

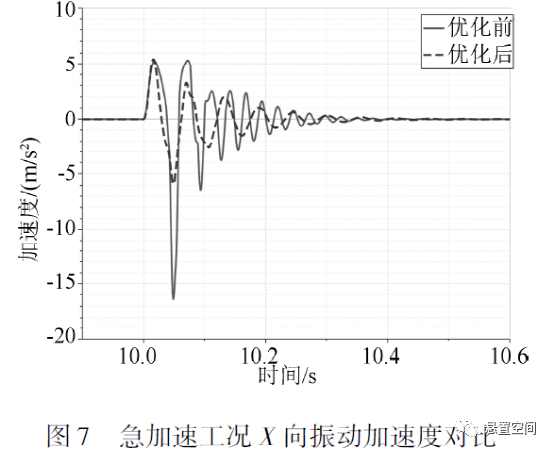

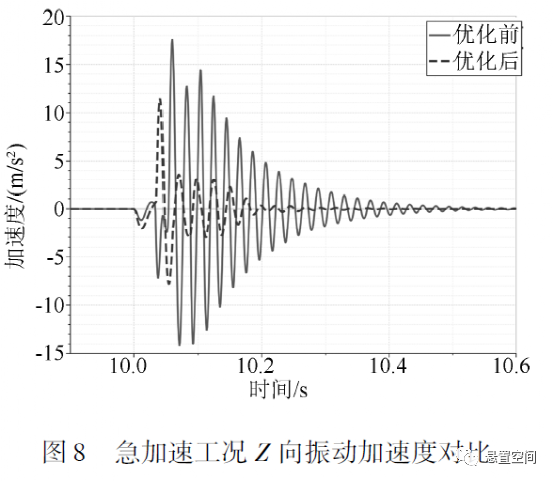

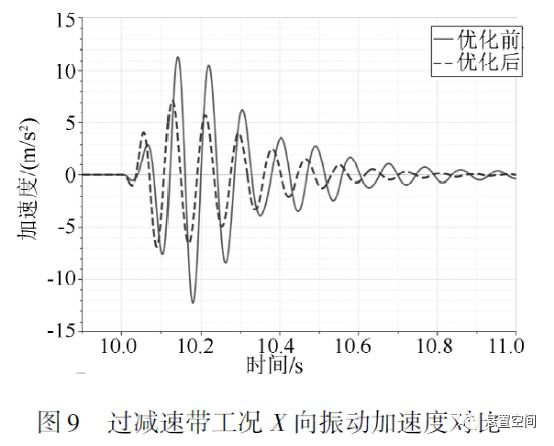

将优化后的设计变量参数代入整车模型中进行两个工况下的系统动力学响应计算。优化前后急加速和过减速带工况下电机质心的X、Z 向振动加速度对比见图7 -图10。

从图中可以看出,优化后悬置X 向橡胶与挡板之间的间隙加大,急加速时悬置并未撞击到挡板,加速度峰值降低至优化前的40%;Z 向在受到冲击后振动迅速衰减,第3 个周期振动加速度幅值降低至优化前的24%。而在过减速带工况下悬置X 向刚度的提升有效地抑制了X 向的长周期振动响应,Z 向的振动也明显得到了衰减,振动峰值降低了28%,经过3 个周期的衰减后振动几乎消失,优化效果良好。

4 结语(1) 本文以悬置系统对瞬态大冲击工况下电机振动控制最优为目标开展研究。明确了电机常见的两个大冲击工况:急加速和过减速带。建立了整车动力学模型,计算了电机悬置系统在这两种工况下的动力学响应。计算结果表明:较大的动力学振动响应和较长的振动响应时间都会引起乘坐的不舒适。(2) 根据分析结果建立了双工况各向振动复合优化模型函数;以悬置各向刚度和橡胶与挡板之间的间隙为设计目标;兼顾系统模态和解耦率等约束条件进行全局优化。结果表明:优化后在急加速以及过减速带工况下,电机质心振动响应幅值以及时间都有明显的降低,优化效果明显。本文的设计优化方案为纯电动车悬置正向开发提供了参考依据。

田小彦 刘雪莱 邓 松(上海汽车集团股份有限公司技术中心,上海201804)

来源:上海汽车

最新资讯

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

-

EMC成为新贸易壁垒,零跑在乌兹被全面叫停

2025-04-07 08:37

-

Euro-NCAP 2026 鞭打规程解读

2025-04-07 08:36

广告

广告