电机控制如何实现在“对的时间供电给电机”

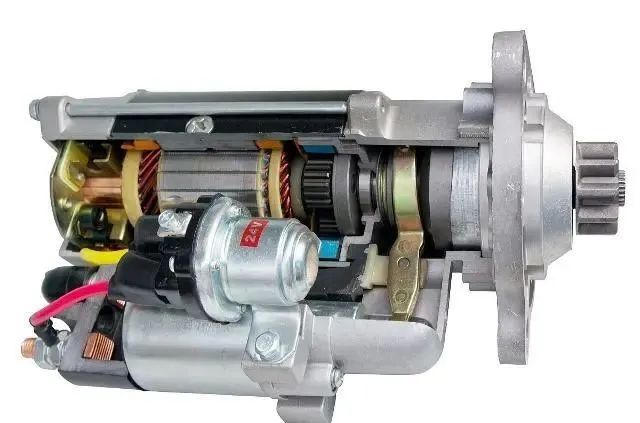

电机,无论其类型如何,都需匹配某种类型的控制器,这些控制器的特性和复杂性可能有所不同,这主要取决于特定电机的功能。电机控制机构最简单的例子是一个将电机与其电源相连的常规开关,此开关可以是手动控制器,也可以是连接到自动传感器的继电器,用于启动和停止电机。

控制电路设计的准备

面对”对的时间”之前,还有一项“送电”的事前工作需准备,也就是需要确定驱动电路。它所担任的角色是如何设计可控制的供电系统,它需要具以下信息,以确保可线路板设计和散热设计,电子元器件等硬件满足系统需要。

1.供电能力大小,需与电机的规格相匹配。

2.接收控制命令操作,需与控制器搭配。

3.电源传输效率,信号及电源可正常传输,不受到其他信号或电磁波干扰。

4.系统置于操作环境下,是否可以正常运作。安全防护能力。

有了完善的驱动电路后,才能确定“对的时间”,虽然使用时间是名词,但其真正表示的意思为“位置”,即为电机转子的旋转的相对位置,或可称为角度。

Τ=1/2π·I·L·D^2·N·Sin(δ)

以上方程式为电机转矩公式,其中Sin(δ)表示电机的电流与磁场的夹角,当Sin(90°) =1为最大值,Sin(0°)=0为最小值,在”对的夹角位置“输送”电流“给电机,才可达到最佳的输出效果。

如何做到“对的时间”

要做到”对的时间”,第一关是获得电机转子正确的位置,即需依赖位置传感器的运用。然而位置判断会受到传感器解析度、安裝位置、信号处理、资料传输、编程计算等产生误差的现象,其可能原因分析如下:

1.分辨率度不足会导致传感器无法直接标示出该送电的位置点,需要再经由信号处理的技巧间接求得。

2.若具备有充分解析度的传感器,则无须担心安裝问题,反之若安裝位置偏差亦无法直接标示正确位置点。

3.传感器所提供的为电子信号,使用上是以观察电压位准变化来判断位置变化,然而所有电压位准的变化,事实上都是依赖电流传输來达成的。传感器电路中,常加入电容來进行滤波及稳压等工作,稳定电压位准,但亦会影响电流工作时间,使电压位准需要较长的变化时间,产生延迟的现象。

4.经由传感器所获得之电子信号,需传输至控制器方可使用,然后,在控制电路板上会具有电容及电感元件,影响电子信号进入控制器的时间。

5.位置信号进入控制器后,可能还需要经过运算或是处理,或是要等其它程序先跑完等因素,导致无法立即性对位置信号做出反应。

以上列出几项较常见之发生原因作为参考,获得正确的位置信息后,则要送入”电流”进入电机,需注意”对的时间”是指电流进入电机运作的时间,电机可视为电感性元件,会导致电流进入电机的时间大幅延后。事实上,电机內的电感值,会受到流入电流大小及电源切换频率(转速)而改变,因此在不同的转速下,电流延迟时间亦会产生变化。

另外也要注意从控制器接收位置信号,到处理完成输出控制命令的所需时间,还有开关元件的响应时间及频宽问题,都有可能导致送入电流的时间受到影响。

如何做到好的驱动

确保信号的传速速率:信号的延迟已为必然的結果,但若延迟的速率为固定且已知,则可由硬体或是软件方式去补偿;由于方程式中的计算函数为Sin(δ),故差异角度不大,则其计算值仍非常接近1,影响并不大。能有效地确保信号传速,则需依靠电路设计之能力,包括各项电子元件的选配、电源能量配置及电路布线规划等等。

软件编程能力:电机驱动程式对于控制器的负担并不大,但控制器同时需处理许多工作,因此权重、顺序及注意掌握运算的时间。若选择高階的控制器,其运算反应速度快,不需要担心彼此拖累时间的問題。对于低階的控制器,则连程式编译需注意,可能需要直接使用组合语言撰写程式码,以达到最短的程式执行时间。

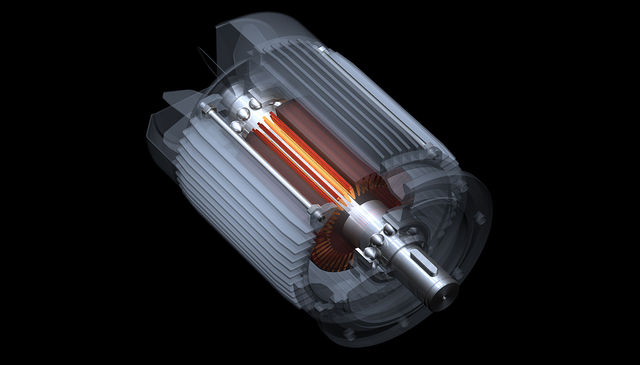

电机系统整体理解性:做电机驱动仍需对电机要有深刻性的理解,目前电子电路系統大多是针对电压信号作控制及处理,一来电流值并不大,二来考虑电流产生的损失及电磁波影响。电机系统中,电流才是转矩力量的直接來源,观察电流的变化重要性远远超过电压。电机內的电感及产生的电磁波都远大于电子电路系统,若考虑不适当,很有可能反灌至驱动电路中直接造成不良影响。再者,电机所处的使用环境较为严苛,若要将电路直接置于电机內部时,需特別注意。

结论

根据电机的应用,控制器可以提供不同的功能,它们有助于电机在低电压条件下启动,允许多种速度或反向控制操作,防止过电流和过载故障,并执行各种其他功能。一些复杂的电机控制装置也有助于有效控制电机的速度和扭矩,也可能是负责电机驱动机器精确定位的闭环控制系统的一部分。

- 下一篇:不同荷电状态下动力锂离子电池的热失控

- 上一篇:纯电动轻型商用车换电技术方案

编辑推荐

最新资讯

-

[数据] 欧洲重卡2022年度平均比二氧化碳排

2025-04-29 08:37

-

(欧7、国七)天纳克低排放制动器

2025-04-29 08:32

-

塑料燃烧性能的测定(氧指数法)

2025-04-29 08:31

-

电子电工产品燃烧性能的测定(灼热丝法)

2025-04-29 08:29

-

塑料燃烧性能测试介绍

2025-04-29 08:28

广告

广告