电机转矩波动控制的车内噪声优化

1、问题描述

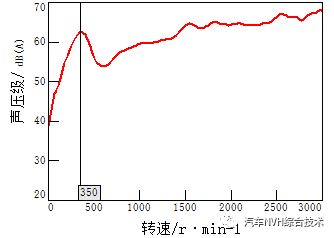

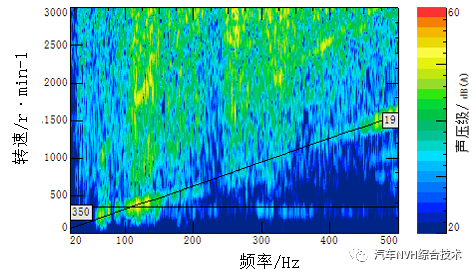

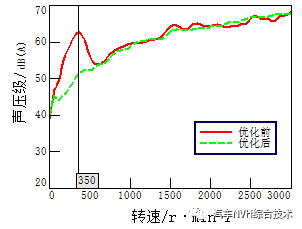

某电动汽车(电驱总成采用前置前驱,电机采用永磁同步电机,减速器与差速器为整体式结构)在WOT工况时,车内驾驶位置在电机转速350 r/min附近出现轰鸣噪声,主观感觉车内声压级较大且存在整车振动冲击现象。通过测试得到驾驶位置在该工况下噪声声压级及频谱图,如图1~图2所示。

图1 WOT工况车内噪声声压级

图2 WOT工况车内噪声频谱图

由图1可以看出在,在电机转速350 r/min附近,车内出现较高的噪声峰值,车内产生强烈的轰鸣声,这与主观感受相同,并伴随有整车振动冲击较大现象。

结合图1产生异常噪声的电机转速并根据图2车内噪声频谱图可知,该异常轰鸣噪声频率主要在120Hz附近,且存在撞击现象。通过对该噪声频谱进行阶次分析,发现该问题发生的阶次频率与减速器输入轴齿轮阶次(19阶)频率一致,故基本可以判断该峰值问题由电驱动总成引起。

2、原因分析

为进一步确认该峰值问题发生的根源及产生的原因,对电驱总成壳体进行振动测试分析及基于CAN总线的故障诊断数据提取分析。

2.1 整车测试

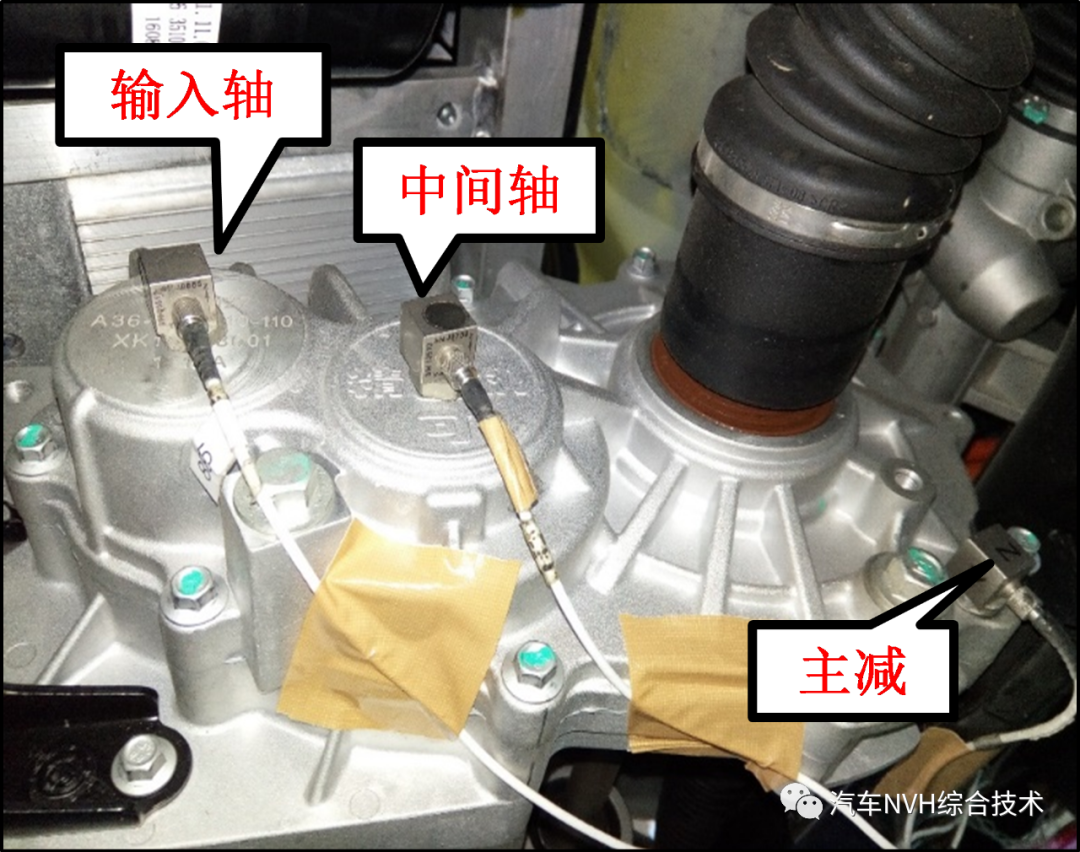

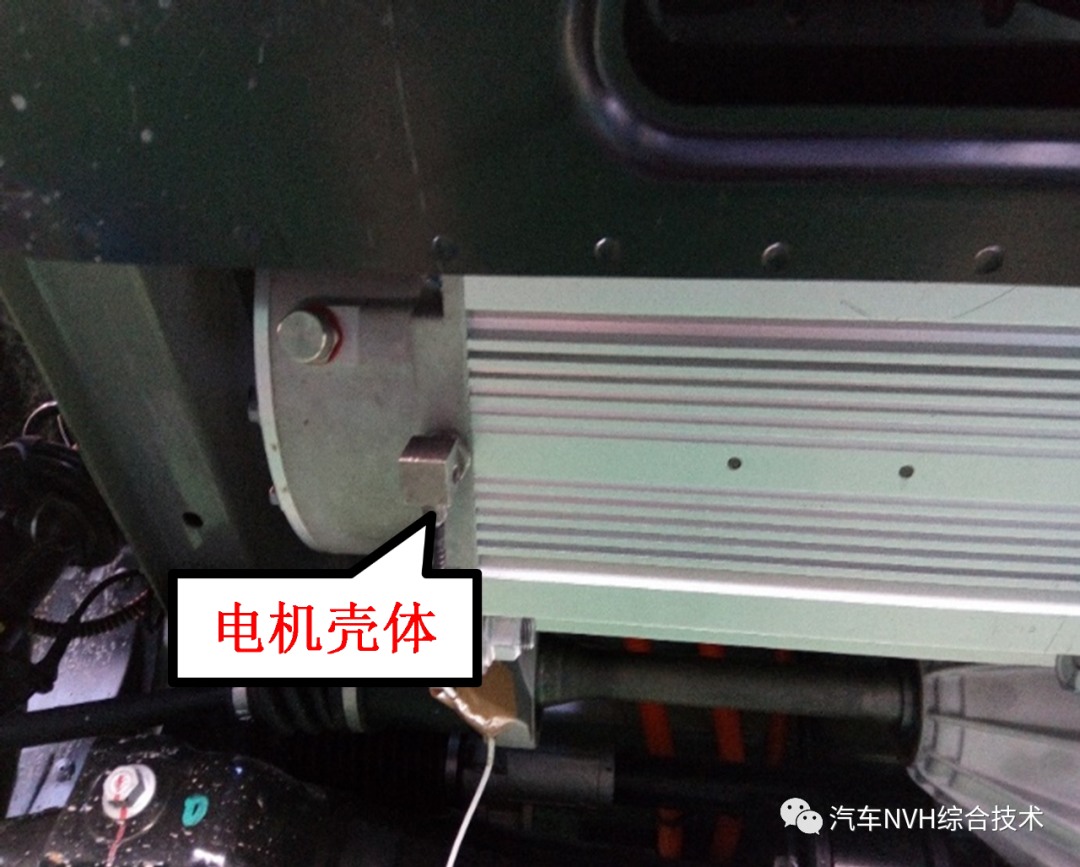

在整车安装状态下,对WOT工况下电驱动总壳体表面进行了振动测试,测点位置见图3所示。

(a)减速器壳体表面振动测点位置

(b)电机壳体表面振动测点位置

图3 电驱动总表面振动测点位置示意

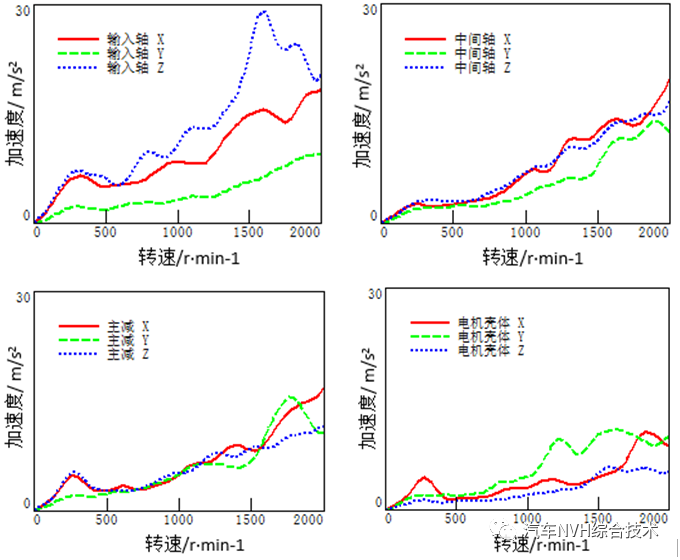

电驱动总表面振动加速度测试结果见图4,从图4可以看出,在WOT工况下减速器各齿轮轴端、主减速器及电机壳体表面振动加速度在350r/min附近均出现不同程度的峰值,其中整车坐标系下X、Z向振动峰值较为明显,Y向振动峰值相对较低,且与驱动电机直接通过花键连接的减速器输入轴端振动峰值最大,同时在电机壳体的端部也检测到较明显的振动峰值。由于产生轰鸣噪声的频率主要在120Hz附近,而电驱动总的弹性体模态频率(电驱动总弹性模态频率为347Hz)要远高于该频率,且存在撞击现象。因此,可以判断出因电机输入到减速器的转矩存在较大波动导致电驱动总产生强迫振动,通过结构传递到车身,产生轰鸣噪声。

图4 电驱动总壳体表面振动加速度

2.2 软件数据提取分析

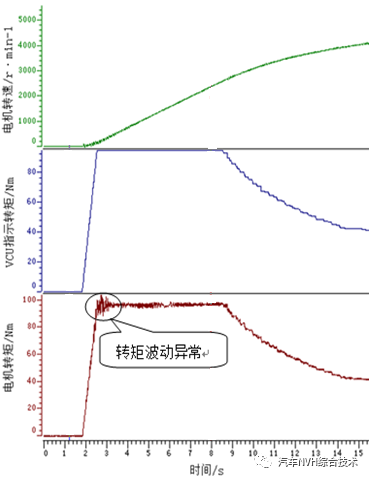

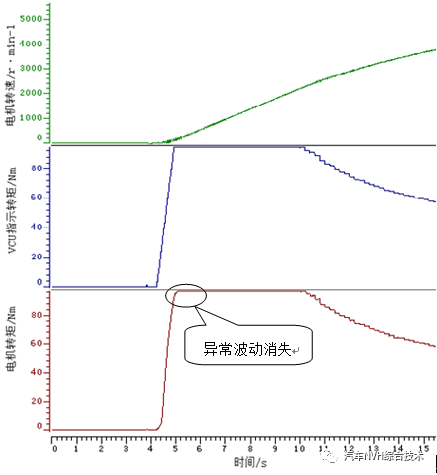

通过上述振动测试分析,基本上确定了问题发生的根源为电机转矩波动较大,为证实电机转矩波动,在整车状态下,提取CAN总线协议中的电机转速、VCU指示转矩以及电机转矩信息,提取信号见图5所示。

图5 CAN总线提取电机转速、转矩相关信号

由图5可知,在起步急加速工况,在电机转速200-500r/min区间,VCU输出转矩指令为最大恒定转矩,而电机输出转矩则产生较大波动,转矩波动达到±6Nm,超出一般波动水平。结合振动分析结果,确定峰值噪声问题产生的原因为电机转矩波动异常,导致电驱总成产生强迫振动并传递至车身引起。

3、方案验证

3.1 电机转矩波动影响因素

具有空间正弦分布绕组的永磁同步电机理想情况下,三相电流通过后,电磁转矩保持恒定,不存在转矩波动。但实际情况是反电势谐波及电流时间谐波会导致电磁转矩产生波动。另外,永磁同步电机永磁体转子和定子齿槽相互作用会产生齿槽转矩,这部分转矩随着转子旋转而周期变化,也是转矩波动的组成成分。一般来说,引起永磁同步电机转矩波动的主要因素分为以下几点:

(1)气隙磁场谐波;

(2)齿槽力矩;

(3)定子电流时间谐波;

(4)电机磁路饱和的影响;

(5)制造工艺的影响,如定子的动不平衡、偏心等。

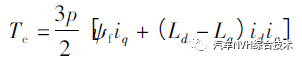

电动汽车用永磁同步电机驱动系统普遍采用矢量控制技术和直接转矩控制技术。矢量控制通过转子磁场定向,实现了电流励磁分量与转矩分量的解耦,将交流电机控制等效于直流电机调速控制。为提高转矩输出能力,降低损耗,在低速行驶工况基本采用MTPA矢量控制技术,通过增加id电流来提高磁阻转矩。在转子磁链旋转dq 坐标系下,转矩可以表示为

(1)

式中: Te为电机转矩; p 为电机极对数; ψf为永磁体磁链; Ld、Lq分别为d轴和q轴电感; id、iq分别为d轴和q轴电流分量。由式(1)可知,如果d轴励磁电流分量恒定,则永磁同步电机转矩与q轴转矩电流分量成正比。

电机调速控制实际是对电磁转矩的控制,为取得恒定电磁转矩,电机的反电动势和定子电流就需为正弦波,以产生圆形旋转磁场;实际上由于调制原理和逆变器死区效应的存在,反电势波形便会产生畸变,输出电流带有高次谐波,反电动势谐波和电流波形的非正弦性,引发电磁转矩波动。另外,定子齿槽与转子相对离散结构也会导致电压电流的畸变,产生转矩波动。

3.2 电机转矩波动的控制优化

为改善因转矩波动导致的起步急加速工况车内异常噪声问题,并排除了电机制造工艺的影响,对电机控制程序实施了优化,主要实施优化方案为:

a.在整车上标定电机转矩变化梯度;

b.增加转速反馈环节,对力矩给定进行补偿,主动抑制转矩波动;

c.优化电流波形。

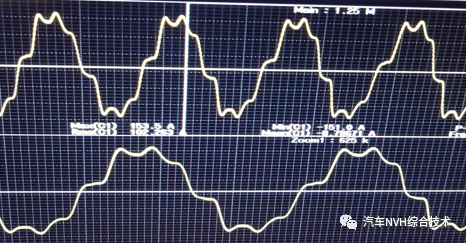

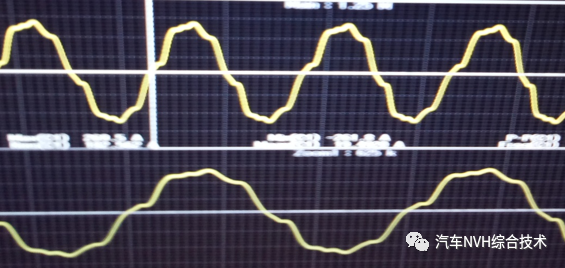

电流波形优化前后通过示波器进行观察,波形对比见图6所示。从对比图中可以看出优化后电流波形更平滑且削顶现象消除。

(a)优化前电流波形

(b)优化后电流波形

图6 优化前后电流波形对比

在整车工况状态下,提取CAN总线协议中的电机转速、VCU指示转矩以及电机反馈转矩信息,提取信息见图7所示。

图7 CAN总线提取优化后电机转速、转矩相关信号

从图7可以看出,对电机转矩波动进行控制优化后,急加速过程中,电机反馈转矩波动减小,曲线平滑。对电机转矩波动进行控制优化后,同时测得车内噪声,测试结果见图8所示,车内噪声异常峰值消失。

图8 优化前后WOT工况车内噪声声压级对比

4、优化建议

电机转矩输出的平顺性取决于电机的转矩波动大小,事实上,电机转矩波动是无法消除的。如何在整车上抑制电机的转矩波动,降低车内振动噪声是目前各整车生产企业必须解决的问题。本文通过对驱动电机控制策略及程序进行优化,使其转矩波动控制在合理水平,进而消除加速车内异常峰值噪声。旨在为汽车开发过程中解决类似的问题时提供思路和方向。

编辑推荐

最新资讯

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

-

天检新能力VOL.95 | 乘员晕车仿生测试能力

2025-04-25 10:14

广告

广告