一体化压铸技术应用前景研究

摘要

为了降本、轻量化、提高生产效率,新能源车企争先开始布局一体化压铸领域。一体压铸技术使汽车车身制造工艺以钣金冲压后采用机器人焊接发生重大变革,压铸机将取代焊接机器人成为新能源领域造车核心装备。在“双碳”目标推进下,一体化压铸技术在效率、安全、降本、减排等方面优势明显。

1、引言

2020年中国汽车《节能与新能源汽车技术路线2.0》发布,2025/2030/2035年乘用车新车平均油耗需要达到4.6、3.2、2.0L/100km,节能减排标准持续升级。在政策和市场的双重助推下,国内新能源车渗透率快速提升,从2020年1月的2.7%提升到2021年的20%,随着新能能源车份额不断扩大,相关问题也逐渐突出。2021年2月,中国汽车流通协会发布文章《如何破解新能源车里程焦虑》,提及对新能源车主用车体验的面访调研结果,用户购买新能源车最关心的问题是“电池续航能力”占比达31.8%,里程焦虑成为消费者购买新能源车最核心的关注问题。新能源车相对燃油车虽然少了发动机和变速箱,但是增加了三电(电机、电池、电控)系统,电池动力系统能量密度低于燃油车,因此新能源车的质量高于燃油车,而新能源对于续航里程的述求,增加了整车轻量化的需求。根据“布勒中国”的数据,汽车重量每减轻10%,最多可节油5-10%,整备质量每减少100kg,百公里油耗可以降低0.3-0.6L,减少CO2排放8.5g/km,。2019(第十三届)汽车轻量化大会中有数据显示,纯电动汽车整车重量每降低10%,平均续航里程将增加5~8%。因此轻量化成为节能减排领域的重点发展技术。同时在不同的轻量化材料中,对比多种金属合金和碳纤维,铝合金的性能、密度以及价格具备优势,是最具有性价比的轻量化材料。

2、铝合金一体化压铸现状

2019年7月,特斯拉发布新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法” [1]。此方法(图1),将一套固定的模具放置在中心,四套可以移动的模具放置在四个不同方向。可移动的模具通过液压设备分别与中心固定好的模具贴合,他们共同形成了一个封闭的空腔。熔融状态的铝合金分别从四个移动模具上的浇筑口压入模具空腔,铝合金在空腔内流动、汇合,最终形成了大型的一体式压铸结构零件(图2)。

图1:特斯拉一体化压铸

图2:特斯拉一体压铸零件

根据特斯拉公布的车身一体铸造技术[2],未来汽车的覆盖件冲压生产的方式不会改变之外,其余车身、电池盒、车门骨架、后盖、前后副车架等结构件的冲压和焊接环节均可以采用真空压铸工艺生产,A/B柱、车顶和座椅骨架能否采用铝压铸工艺代替钢材冲压焊接,目前还在探讨当中。前地板、后地板和电池托盘会在2022年实现一体压铸。根据特斯拉电池日公布的信息[3],其制造技术创新主要集中在前、后地板和电池包,前、后地板均应用一体真空压铸技术,采用一个整体的大型铸件替代数十个冲压零件焊接在一起的总成;电池包中的电芯采用了大圆柱无极耳设计,能够与电池壳紧密贴合,和结构件一样实现承重功能。特斯拉于2021年在Model Y车型的后地板上量产一体压铸技术,完成前地板一体压铸件试制,两者均采用7000T级压铸机生产(图3);若后期考虑采用一体压铸工艺生产电池托盘,则需要用到1.2万吨级别的压铸机。2022年1月,力劲科技已与广东鸿图签署1.2万吨级压铸机购买合同,2022年三季度可交付,届时行业有望实现采用一体压铸技术生产一体压铸电池托盘。特斯拉是汽车大型部件一体化压铸的创始者,在一体化压铸上的布局可分为三个阶段,第一阶段:Model S/X采用全铝车身,但任按传统的冲压-焊接工艺路线进行整车开发。第二阶段:Model Y使用6000T压铸机生产后地板,将下车体减重10%,制造成本下降40%[4]。第三阶段:一体化压铸下车体,前、后车身一体化(图4)(零件数量由171减少至2个,焊点数量减少超1600个)和4680 CTC(将电池包集成到车体,并直接与座椅连接),车辆减重10%,续航里程增加14%,零件减少370个,成本下降7%,单位投资下降8%,目前已在德州奥斯汀工厂量产。

图3:特斯拉上海一体化压铸设备5

图4:一体化压铸底盘(前车身+底盘+后座)

3、头部企业已开始布局一体化压铸

2020年,特斯拉开始与压铸设备商意大利意德拉合作,使用6000T级压铸单元Giga Press,采用一体成型压铸的方式生产Model Y后地板总成。Model Y后地板通过一体压铸技术,将原先通过冲压等工艺生产的80个零件集成为1个铸造零件,制造成本降低40%。同时,特斯拉公布了下一代白车身设计方案,整车地板总成将由2~3个大型压铸件组装而成,电池包采用了structural pack的设计理念,使得整个白车身具有更高的强度和刚度[5]。根据目前特斯拉的布局,加州弗里蒙特工厂布置2台意大利意德拉IDRA6000吨一体式压铸设备,上海布置三台力劲DCC6000系列一体式压铸设备,得州工厂已经布置1台IDRA 8000吨级压铸设备,柏林工厂规划产能50万辆,将布置8台一体式压铸设备。四座工厂,14台一体式压铸设备,特斯拉已经将一体式压铸技术作为标准工艺进行布局。

2021年5月17日,德国压铸专家阿克塞尔·图尔克(Axel Turck)在推特分享了一体压铸前机舱试制零件(图5),提到特斯拉Model Y车型未来将应用一体铸造技术生产更多的零件。10月,特斯拉于柏林工厂开放日上对公众展示了一体压铸机模具、一体压铸Model Y前机舱,结构电池包等核心技术方案,表明柏林工厂生产车型将全面使用“一体压铸”工艺。在2020年四季度业绩电话会议上,马斯克表示新一代皮卡 Cyber truck 的后地板将也会应用一体化压铸技术,且将使用8000T压铸机进行生产。

图5:特斯拉一体化前车身

大众计划在SSP平台开始应用一体压铸,根据online EV报道,2022年5月,大众汽车一体式铝压铸后车身样件在卡塞尔工厂下线,该样件采用4400T压铸机生产,集成了约30多个零件,减重约10kg。大众现有的大部分电动车型均是基于MEB平台打造,而新一代电动汽车平台SSP无论从软件还是硬件架构上都将提供更好的可拓展性,Trinity车型则是基于SSP平台打造的首批车型之一。

根据auto-evolution消息,沃尔沃宣布投资200亿瑞典克朗对旗下托斯兰达工厂进行现代化改造,其中包括一体化压铸技术。也将在托斯兰达建立年产能达5.5万吨铸铝厂,最终计划在所有旗下工厂引入一体压铸技术,预计在2025年实现一体压铸汽车量产。

2022年1月,奔驰发布全新概念车VISION EQXX。车身的后部及前部减震塔顶应用了和特斯拉同样的仿生工程结构部件,整个车身由3块组成:前后分别有一块一体压铸铸件,中间有一套结构电池组。这样的设计可减轻车身15-20%的重量,VISION EQXX能耗达到10kw·h/百公里以下,实际用电里程超过1000KM。

国内新势力中,2021年10月,蔚来宣布成功开发了可用于制造大型压铸件的免热处理材料,将会应用在蔚来第二代平台车型上。新材料避免了传统压铸件在热处理过程中引起的尺寸变形及表面缺陷。2021年12月,蔚来在ET5发布会上正式宣布将开始采用一体铸造工艺,ET5将使用超高强度钢铝混合车身,使车身后地板重量降低30%,后备箱空间增加7L,整车抗扭刚度高达34000N·m/deg。

在2021年业绩发布会上,小鹏宣布将于2023年发布两个新平台及其首款车型,并将使用超大一体化压铸新工艺。2021年10月,小鹏已正式申报“小鹏汽车武汉产业基地项目”规划方案,预计2022年10月投产,其中包括一体化压铸工艺车间。小鹏汽车武汉工厂还将引进一套以上超大型压铸岛及自动化生产线。

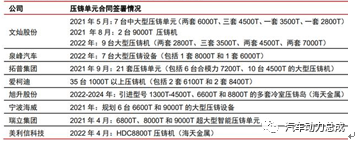

高合汽车在一体铸造材料、制造端领先。2021年12月,高合汽车与上海交通大学轻合金国家工程中心展开战略合作,共同研发TechCast超大铸件用低碳铝合金材料JDA1b, 该材料流动性高于同级别材料15%以上、强度和塑性高出30%以上,保证了整车碰撞性能。2月25日,高合汽车与拓普集团合作开发的7200T一体化超大压铸后舱成功下线。该部件应用了上海交大的合金材料,实现了15%~20%的减重,整个开发周期缩短了1/3。该压铸机是汽车零部件领域已知最大的一体化铝合金压铸件,国内多家供应商加快引入大型压铸设备和免热处理材料研制的步伐,进军一体化压铸行业。具体情况见下表1:

表1:国内一体化压铸机分布

4、一体化压铸的优势集中在降本、轻量

化、提高生产效率,有望颠覆冲压焊

接工艺

一体压铸为真空压铸工艺加入高真空控制系统,需要高精度传感器控制。工艺流程为合模、倒料、真空开启、型腔抽真空排气、压射、开模、取件、喷涂、再次合模等。在压铸过程中,由高精度真空传感器控制真空罐、熔杯排气阀和型腔排气阀,并通过参数设定来触发四个接触点:即熔杯真空开始、熔杯真空结束、型腔真空开始和型腔真空结束。一体压铸简化了车身制造工艺流程,一体压铸工艺将取代传统车身钢板冲压和焊接过程,特斯拉称其新一代全压铸底盘可减少370个零件,车门和前后两盖也可用压铸工艺,零件数量锐减,车身制造流程大幅简化。同时,整车厂内原先复杂的机器人白车身焊接线也被大幅简化,仅需要将若干车身压铸组件和外覆盖件组装焊接即可。国内主流车身焊接工厂往往配备 200-300 名生产线工人,采用一体化压铸技术后,所需的员工有望缩减至原来的十分之一。

通过车身重量减轻可减少电池装机量。特斯拉新一代一体压铸底盘有望降低10%车重,对应续航里程增加14%。以普通电动车电池容量80kwh为例,若采用一体压铸车身减重并保持续航里程不变,则电池容量可减少约10kwh。按照磷酸铁锂电池pack成本800元/kwh计算,则可降低成本8000元。

涂胶是传统车企焊接白车身重要工艺,因点焊使钢板间存在缝隙,传统白车身涂胶主要起到密封防水、增加车身强度、降低钣金件间的摩擦和震动的作用。改为一体压铸车体后,零件面积大幅增加,不再需要涂胶环节,减少了涂胶工艺的成本。

生产效率大幅提升、供应链管理周期将被压缩到极致。Model Y 将79个零部压缩成2个零件,零件大幅减少,焊接点由原来的700-800个减少到50个,制造时间可从原先的 1-2小时缩减至3-5分钟。一体化后MB匹配中车身所需要的周期将会缩短至 1~2 轮,有望节省 3~4个月整车开发时间。

压铸废品、浇冒口等材料回收利用率超90%。传统冲压-焊接工艺通常板材利用率仅为60%~70%,冲压剩余边料只得按废旧金属出售。而改为一体压铸后,材料可反复熔炼,因此废品、压铸浇冒口、边料等可返回炉利用,降低了生产成本。

相较于300多台机器人组成的白车身焊接线,一体压铸工艺采用的压铸岛占地面积更小。特斯拉采用压铸工艺的新工厂占地面积节省35%。因生产流程简化,冲压零件拼装后再焊接环节取消,相关物流、仓储场地不再需要,更进一步降低全产业链的用地面积。

5、一体化压铸相关资源

压铸车身结构件行业多由乔治费歇尔、麦格纳等外资主导,国内文灿、鸿图等也有配套。从全球来看,高压铸造行业规模较大的供应商有瑞士乔治费歇尔(Georg Fischer)、加拿大卡斯马(Cosma,麦格纳旗下车身事业部)、德国德志(DGS)、日本利优比等。在压铸车身结构件上,乔治费歇尔、卡斯马和德志等企业具有先发优势,如乔治费歇尔在铝车身结构件真空压铸工艺上有20年历史。麦格纳深耕铝压铸多年,铝压铸相关技术领先,2022年4月凭借Aural 5R铝合金(即铝压铸合金)入围素有汽车界奥斯卡奖之称的PACE Pilot创新前瞻奖决赛。国内主要有文灿股份、广东鸿图和拓普集团等。

文灿股份7台中大型压铸单元已全部到位并完成安装调试,1台9000T压铸机已在天津工厂完成安装,处于产品试制阶段;2022年5月已有1台 9000T压铸机在南通工厂完成安装调试,6月试模。子公司文灿模具积累了大量车身结构件的项目经验,掌握真空高压压铸模具,能够满足铝合金车身结构件对于壁厚的要求。子公司雄邦压铸(南通)拥有配套奔驰、特斯拉、蔚来、小鹏、广汽 AION等客户的丰富经验,在车身结构件生产技术上领先国内同行。2021年11月18日,南通雄邦工厂6000T超大型压铸岛成功试模,采用一体化压铸成型的汽车零部件成功下线;2022年4月,天津雄邦压铸工厂9000T超大型一体化铝合金后地板产品试制成功。已为蔚来三款量产车型供应车身铝合金结构件。截至目前,还与5-6家国内外客户进行大型一体化车身结构件产品的研发,预计在2023年-2025年开始量产。

广东鸿图于2022年1月成功试制6800T新能源汽车超大型一体化铝合金后地板压铸件。同时,广东鸿图与力劲集团、广州市型腔模具制造有限公司及广东鸿劲金属铝业有限公司共同就12000T超级智能压铸单元开发项目开展合作,目前12000T设备正处于设计开发阶段,预计将于2022年8月投入使用并进行动力电池托盘产品试制。此外,在免热处理材料研发方面也已取得一定的成效,目前免热处理铝合金材料已获得国家授权发明专利,性能和成本处于领先水平,并已应用于一体化产品开发试制。

2022年2月25日,拓普集团与高合汽车合作的7200T一体化超大压铸后舱量产下线,实现了15%-20%的减重效果,拓普集团成为了国内首个量产超大型一体化铝合金结构件制造技术的汽车零部件供应商。此外,在材料方面,拓普集团与华人运通及上海交通大学合作,全球首家成功应用了其联合发布的TechCast高强韧性免热处理铝合金材料,该材料流动性高于同级别材料15%以上、强塑积高出30%以上,保证了整车碰撞等性能达到更高维度。

试验,均通过了耐久试验,目前该车型已成功上市发布。

6、一体化压铸技术壁垒主要体现在四个

方面:大型压铸机,免热处理材料配

方、模具设计、压铸工艺

6.1 大型压铸机

大型压铸机行业进入门槛高,对理论、经验及制造工艺有很高的要求。同时,大型压铸机的设计-试验-设计周期非常长,前期投入大,造价高。一体化压铸要求压铸机锁模力至少大于6000吨。2021年10月,瑞士布勒公司推出Carat840/920超大型两模板压铸机(图6),锁模力高达92,000kN,两套Carat 840压铸岛交付沃尔沃公司托斯兰达工厂,实现一体化压铸。意大利意德拉IDRA公司(力劲子公司)开发的OL6200CS压铸机,尺寸19.5m*5.9m*5.32m,大小相当于一块羽毛球场地,平台的有效尺寸2350m*2350mm,工作台空间可以放下长宽高尺寸在2米以内的任何零件,可以提供最大6218吨的锁模力(传统高压压铸的锁模力通常在5000吨以下)。根据IDRA在2011年申请专利,其能够将铸造半模之间形成空腔,向空腔中注入带有保护的熔融金属,经由抽真空装置在模腔中产生负压,能够有效消除铸造湍流产生的气孔,有助于增强压铸材料的内部致密性和提升生产效率。国内压铸机厂力劲在全球压铸机市场的占有率超过40%,率先开发出6000吨压铸机(图7),目前已开发出12000吨压铸机。海天金属2021年4月在重庆美利信全球首发HDC8800吨压铸机,可实现包括新能源汽车在内的车身、底盘等大型结构件一体化。伊之密公司7000T压铸机即将总装。

图6: 布勒Carat8400压铸机

图7:力劲K6000压铸机

6.2 免热处理高压铸造材料

免热处理合金是指通过特殊的合金配方,在完成压铸成型后无需热处理即可获得理想的机械性能,能避免在热处理(高温固溶+时效处理)过程中造成的工件变形,截至2021年,国内外企业包括美国美铝、德国莱茵、特斯拉、上海交大、蔚来汽车、立中集团等都在开发推广免热处理材料,免热处理材料让一体压铸成为可能。

美国铝业公司产品为EZCAST系列C611免热处理AI-Si系压铸铝合金,由美国铝业在上世纪90年代开发成功,应用在奥迪A8的全铝车身上。帅翼驰集团与美国铝业签订独家代理协议,代理美铝高强韧免热处理铸造铝合金。此外,德国莱茵金属公司也开发出Al-Si系和Al-Mg系免热处理高强韧合金,如Castasil-37压铸铝合金;加拿大铝业公司则开发有Aural-2和Aural-3等压铸铝合金材料。立中集团研发的LDHM-02免热处理合金材料已获得相关专利,并形成批量供货,实现了大尺寸、薄壁、结构复杂和热处理易变形的汽车结构件“以铝代钢”材料替代。根据立中集团子公司申请中的最新相关专利《一种高强韧免热处理铝合金材料及制备方法》,公司该开发的铝合金材料屈服强度达130Mpa,抗拉强度达到250Mpa,伸长率大于10%,满足客户使用需求,立中集团已与文灿达成战略合作。2021年12月,上海交大轻合金中心与华人运通高合汽车达成战略合作[6],全球首发Tech Cast TM超大铸件用低碳铝合金,将在高合汽车后续车型上大批量采用。

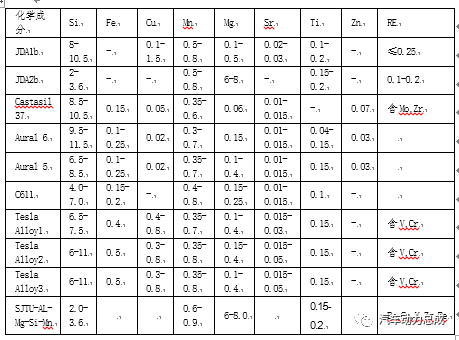

免热处理合金材料成分、工艺复杂,具备较高的技术壁垒,其中合金材料成分设计是免热处理合金开发的核心技术壁垒。常用压铸铝合金为Al-Si系、Al-Mg系、Al-Si-Cu系、Al-Si-Mg系,主要成分配比(表2)影响合金强度、硬度等力学性能,同时影响流动性、凝固性等铸造性能。2020年4月,特斯拉在最新专利中声称已发明新型铝合金材料,具有高屈服强度、高导电性以及好的铸造性能,采用含镍4%-6%免热处理铝合金,屈服强度至少为90Mpa,导电率至少为48%的IACS.表2:免热处理合金成分配比

表2列举了一些用于非热处理压铸结构件的合金名称及其化学成分。从 Si含量来看可以分为高硅含量和低硅含量两大类,此类合金仍具备高强韧性压铸合金的共性特征,即低Fe,高Mn,添加Sr对共晶硅进行变质处理等。

Castasil 37(AlSi9MnMoZr)是莱茵菲尔德开发的一款非热处理压铸合金。该合金不含Mg,因此不具备时效硬化效应,同时增加了Mo和Zr来进行弥散强化。该合金的力学性能和不同Mg含量的影响如表3所示。然而基于莱茵菲

尔德公司的研究,提高Mg元素的含量会影响铸件铸态下力学性能的热稳定性,表现为在一定温度环境下服役过程中屈服强度会逐渐增加,因此Castasil 37将Mg元素含量上限定义为0.06%。

Aural 6是麦格纳开发的一款非热处理压铸合金。该合金的化学成分与上述Castasil37十分相似,不添加Mo和Zr,含有少量的Mg来获得一定的强化效果。

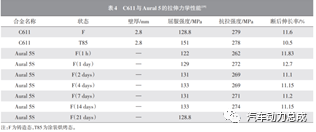

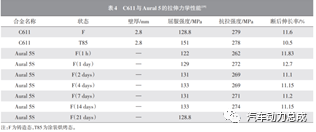

C611是美铝公司开发的一款非热处理压铸合金。Si含量较低,含有一定的Mg,铸件可进行T5热处理或者进行T85(涂装烘烤处理)可以进一步提升屈服强度,如表4中所示。

Aural 5是麦格纳公司开发的一款非热处理压铸合金。该合金与C611基本一致,相比Aural2,该合金取消固溶、整形、时效过程,可以实现制造成本的降低。该合金在铸造后和涂装烘烤前具有良好的塑性与时效稳定性,可以满足车身结构件的连接要求。同时该合金与C611类似,涂装烘烤后强度会进一步提升,此外还可以满足 205℃下1h的短周期热稳定性以及150℃下1000h的长周期热稳定性要求。

马斯克在2015年挖走了苹果铝合金材料专家——查尔斯·柯伊曼,开发出了新的免热处理铝合金配方,解决了免热处理的难题。研究发现,在压铸条件下,Si含量在6%以上时,继续增加Si含量并不会明显改善流动性,反而会引起共晶硅相增加从而影响合金的韧性,该合金控制Si含量同时满足流动性和韧性的要求。通常情况下,添加Cu元素可以提升强度,但是降低塑韧性,该合金通过控制Cu/Mg比例以利于析出AlCuMgSi相取代Mg2Si和Al2Cu相来实现强度提升的同时不会引起塑韧性的明显下降。此外,该合金中添加了Sr进行变质处理,添加V元素析出球状的AlFeSi(Mn+V)相,减少了片状的富铁相,均有利于材料韧性的提升,同时也能够容忍更高的Fe杂质含量。

SJTU-Al-Mg-Si-Mn合金是上海交通大学开发的一种非热处理压铸合金,其目的是在保持材料良好韧性的前提下提升屈服强度。对于Al-Mg-Si-Mn合金,随着Mg含量的增加,材料的屈服强度增加,延伸率下降明显。因此该合金在增加Mg、Si元素的含量并调控相对比例的同时,添加Ti、Zr、V合金改善组织,并引入Re/Ca 复合变质对共晶硅进行细化,获得屈服强度>180MPa,延伸率>10%的力学性能。类似地,SJTU-Al-Mg-Cu-Mn合金引入Cu元素进行强化,同时引入Y、Er、Ce 稀土元素来细化 Al2CuMg相,获得屈服强度>180MPa,抗拉强度>320MPa,延伸率>8%的高强高韧的综合力学性能[7]。目前的Al-Si系和Al-Mg系合金普遍具备中等的强度与韧性,随着铝合金压铸结构件的集成化与轻量化需求的不断提升,新型压铸合金的开发应朝着提升屈服强度或韧性,同时具有良好的铸造流动性的方向发展。

6.3 压铸模具

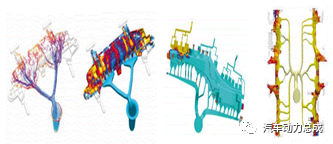

一体化压铸对模具强度及韧性要求更高,要求具有抗冲击韧性和回火稳定性、良好的导热和抗疲劳性、热膨胀系数小、抗高温氧化性。压铸需要高速充型与高速凝固,在温度、真空度、成型方案、工艺参数及后处理要求更高,一体化模具更复杂。一体压铸需要大型的模具,模具设计比较困难。模具设计要设计排气结构排气、集渣,需要仿真技术模拟充型过程(图8),排气不好会导致废品而没法使用。完成压射后,零件的冷却会带来尺寸收缩,需要准确仿真铸件的冷却过程,在最后冷却部位设置补缩冒口,同时避免出现热孤岛,否则会在零件冷却收缩过程中产生缩松孔和裂纹缺陷。模具设计厂家必须具备压铸充型模拟分析能力。这种大型的模具国内只有几家能做,比如广州型腔、宁波臻至、飞旺、北仑赛维达、象山合力,北仑臻致等。一般单件的生产节拍可以控制在100-120s,每天两班倒11+11h,一台压铸机年产能大概15万套,一套模具每年可以支撑6-8万套产能,每套模具单价接近1,000万元。

图8:高压铸造充填/冷却分析

国内首套6800T超大型一体化铝合金压铸模具在鸿图科技成功试制。模具由广州市型腔模具制造有限公司自主研制,模重超过140T[19]。广东鸿图的汽车底盘一体化结构件产品,采用自主研发的高强韧免热处理铝合金材料,铸件尺寸大小约1700×1500×700mm,浇注重量约100kg,是目前最大的铝合金高强韧压铸件之一。文灿集团首批9000T大型一体化后底板压铸汽车零部件在天津成功下线,模具由宁波赛维达机械有限公司提供。目前,赛维达已在研发12000T~20000T一体式车身结构件模具,宁波合力科技也在推进一体式压铸模的制造。

6.4 压铸工艺

一体压铸大型结构件是一种薄壁工艺,工艺过程易变形,压铸工艺也是具备know-how的。压力铸造的高速充型易导致压室或型腔中的气体无法完全排出,气体卷入金属液,会以气孔的形式存在于铸件中,无法焊接,降低力学性能。压铸工艺对生产合格件十分重要,正确的压射模式、压铸参数有利于减少铸件的缺陷,压铸中的气体大多数来自金属液在压室中的预充填阶段,需要反复优化慢压射参数,避免金属液在压铸过程中卷入气体。对于合金融化和处理,融化过程中需要采用高纯电解金属配料以避免金属杂质污染;熔炼时为防止金属液氧化及偏析,需要快速熔化,熔化后需要对铝液除氢、除渣净化处理,除气时间10~15 min,与AlSi10MnMg相当,保温时间不宜过长以避免变质剂Sr烧损,熔化温度730℃±10℃,不得超过780℃。浇注方式一般采用底注避免铸件夹杂缺陷,脱模剂的喷涂时间、喷涂角度和范围、喷涂量、吹气角度及脱模剂的选型(发气量小、挥发性好)均需要验证,合模前在型腔中不可有残留水分。压铸温度:700~710℃,比AlSi10MnMg约高20℃;需要采用专用模温机控制模具温度,模具温度一般控制在120~180℃(根据实际情况设定);压铸过程中要及时启动真空系统,冲头封住浇料口后立即开始快速抽真空,压室充满前必须达到真空度要求,尽量延长抽真空时间,真空阀尽可能延迟闭合,抽真空过程对一体化压铸零件质量至关重要,真空阀基本依赖进口。特斯拉最早的一体压铸合格率65~72%,毛利率可达到30%。2022年2月品质标准修改后,合格率达到80%以上。

7、结束语

一体压铸工艺是汽车制造中颠覆性的技术,压铸机有望成为汽车制造领域的核心装备。过去50年间,汽车车身制造工艺始终以钣金冲压后采用机器人焊接为主,一体压铸技术使汽车车身制造工艺发生重大变革,压铸机将取代焊接机器人成为新能源领域造车核心装备。在“双碳”目标推进下,一体化压铸技术在效率、安全、降本、减排等方面优势明显。一体化压铸设计与制造是一项全方位集成技术,技术壁垒高,包括软件开发与运用、零部件设计特征、免处理材料开发、压铸成型工艺、压铸单元能力和大型模具结构都需要综合考量。大型压铸模具设计与制造要考虑熔体材料流动性、热平衡与模具寿命、零件成型工艺性与质量保证,还要考虑零件后续加工工艺优化等。“一体化压铸成型工艺与装备”已列入国家重点研发计划。随着新能源汽车行业的不断发展,将极大带动一体化压铸制造发展,一体化压铸将成为新能源车企标配的制造工艺。

8、参考文献

[1] Tesla 生产制造重大改进!采用一体成型压铸[EB/OL].[2019-08-03].

[2] 一体压铸技术:特斯拉的制造革命[EB/OL].[2021-06-03].

[3] 一体压铸技术:特斯拉(TSLA.US)的制造革命[EB/OL].[2021-06-06].

[4] 特斯拉上海的超级压铸机[EB/OL].[2021-06-01].

[5] 兰虎义.特斯拉一体成型铸件亮相轰动铸造界,看我国一体成型技术成长之路[EB/OL].[2021-05-21].

[6] 华人运通:一代材料 一代车身[EB/OL].[2022-04-25].

[7] 段宏强,韩志勇,王斌《汽车工艺与材料》、汽车轻量化技术创新战略联盟

注:文章中引用数据和图片来源网络

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告