基于BIOT 九大参数的轿车声学包仿真分析及优化

摘要:在声学包开发过程中,声学包的参数确定和整车性能预测一般要早于车身开发,这就需要在项目早期对声学包进行仿真分析。目前,国内外主机厂广泛认可的声学包仿真分析方法是基于统计能量分析原理。对于声学包材料本身,一般基于BIOT理论模型,通过九大参数等进行模拟仿真。针对某款在研车型,建立整车声学包统计能量法模型。对乘员头部声压进行传递路径分析,找到贡献量大的声学包部件。对这些声学包的BIOT九大参数进行测试,通过对几种材料的参数进行分析,找到性能参数最佳的材料组合,从而达到优化整车声学包性能的目的。汽车声学包是NVH性能控制的重要途径,随着用户对NVH性能要求的提高,声学包NVH设计受到主机厂的广泛关注。设计声学包时一般主要考虑材料类型、吸隔声性能、面密度、厚度等参数,对于BIOT九大参数考虑较少。而九大参数中的某些参数对于部件吸隔声性能影响较大,所以对于声学包参数中主要影响因素的控制是十分必要的。国内外学者针对整车SEA分析方法和BIOT九大参数进行了相关研究,Martin等通过对损耗因子进行修正,实现基于整车SEA仿真模型的对结构传递路径和空气传递路径的预测,侯献军等建立整车SEA模型,进行了车门隔声量优化和变速箱啸叫控制。王毅刚等使用整车SEA模型模拟风洞试验,对风噪声传播特性进行分析。王连会等分析了流阻率、孔隙率等对材料吸声性能的影响。姜洋等使用整车SEA模型对车内聚氨酯泡沫(PU)进行吸隔声特性研究。本文基于统计能量方法建立整车SEA模型,在转鼓消声室内测试声载荷,在模型上进行传递路径(TPA)分析,识别出影响车内噪声响应的主要声学包部件。采用加拿大Mecanum公司的多孔材料测试设备对主要的声学包部件进行BIOT参数测试,联合VA One与FOAM-X软件对参数进行优化。本文通过对声学包九大参数中主要影响因素的控制,实现了对于整车NVH性能的更好控制。

1 统计能量方法原理

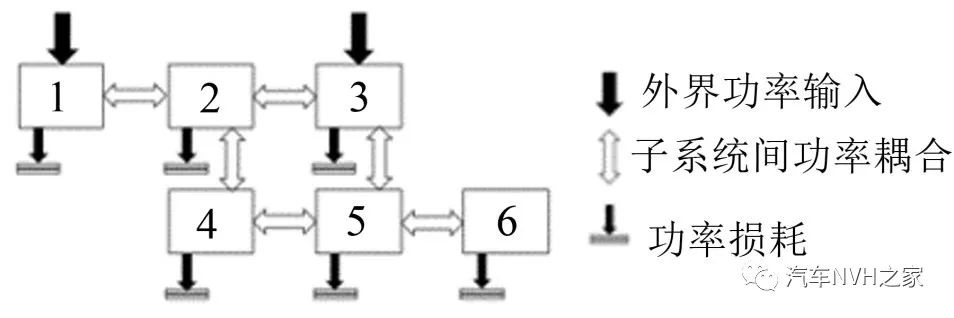

20世纪60年代,R.H.LYON整理发表了统计能量方法。其基本思想是将一个机械系统划分为若干个子系统,见图1。

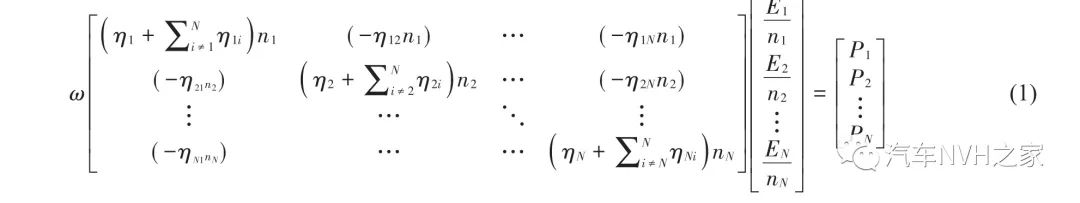

图1 系统功率流平衡示意图统计能量分析的基本方程是功率流平衡方程。对每一个子系统都可以列出声学或振动功率流平衡方程,即输出功率等于输入功率加功率损耗。将整个系统的功率流平衡方程简化为矩阵形式,得到的系统方程式如式(1)所示。

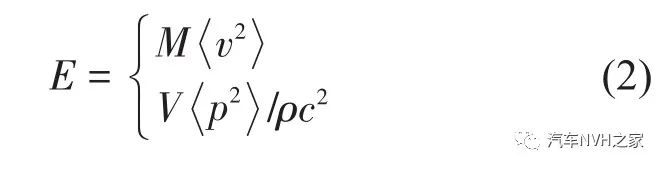

式中:ω为分析带宽内的中心频率(Hz);Pi为时间平均上的输入能量(W);ηij为从子结构i到子结构j的耦合损耗因子;ηi为子结构i的内损耗因子;ni为子结构i的模态密度(rad/s);Ei为子结构i的能量(J)。式(1)是用统计能量法进行复杂系统建模分析的基本表达式,式中包含了模态密度、阻尼损耗因子、耦合损耗因子等,还包含了待输入的外界载荷数据。求解式(1),得到每个子系统的平均能量Ei,再根据式(2)对系统振动速度、面平均压力、应力和应变等响应值进行预测。

式中:

2 BIOT理论原理

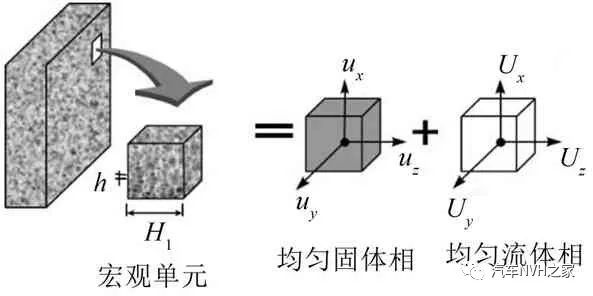

基于热和黏性效应,多孔弹性材料内部具有较好的能量耗散机制,所以在声场中常用来作为吸声材料。BIOT理论解释了多孔弹性材料中的声振现象。在BIOT理论中,多孔材料由耦合的流体和固体方程来表征,3种波在开孔多孔介质中传播:流体和固体中的两个耦合压缩波和固体中的一个剪切波。正确地使用这一理论,必须知道每个波和固体中的一个剪切波,即必须知道每个相的内在参数,见图2。

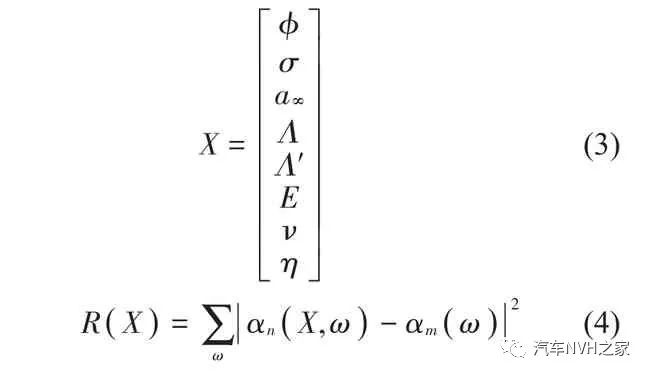

图2 基于BIOT理论多孔材料流固耦合示意图根据BIOT理论,材料的流体相由开孔孔隙率φ、流阻率σ、扭曲度a∞、黏性特征长度Λ和热特征长度Λ′表征,固体相由杨氏模量E、泊松比ν、结构阻尼损耗因子η和体密度ρ表征。在FOAM-X软件中使用逆推算法计算BIOT参数。式(3)中矢量X由BIOT理论9个必要参数中的8个组成:孔隙率、流阻率、扭曲度、黏性和热特征长度、杨氏模量、阻尼损耗因子和泊松比。体密度使用根据直接测量得到的结果。将实际测量的吸声系数αm和计算得到的αn代入式(4),R(X)代表测试数据和理论曲线的接近程度,数值越小代表精度越高,通过数据迭代、拟合,逆推得到所需的参数。

3 整车统计能量方法模型建立

整车声学包仿真是声学包开发过程中的重要环节,是在项目初期进行声学包设计、性能预测的必要手段。建立整车SEA模型过程中的需遵循如下假设:(1)整车系统为弱耦合连接的保守耦合系统;(2)系统遵循能量线性叠加原理,所受激励互不相关,统计上独立;(3)模型中简化掉后视镜、雨刮、天线、车门把手等外部结构,忽略方向盘等内部结构;忽略钣金上的加强板、筋,忽略纵梁内的支撑板等。整车声学包SEA建模一般包括以下几个步骤:SEA子系统建立、SEA子系统参数定义、连接定义、载荷施加等。

3.1 SEA 子系统建立

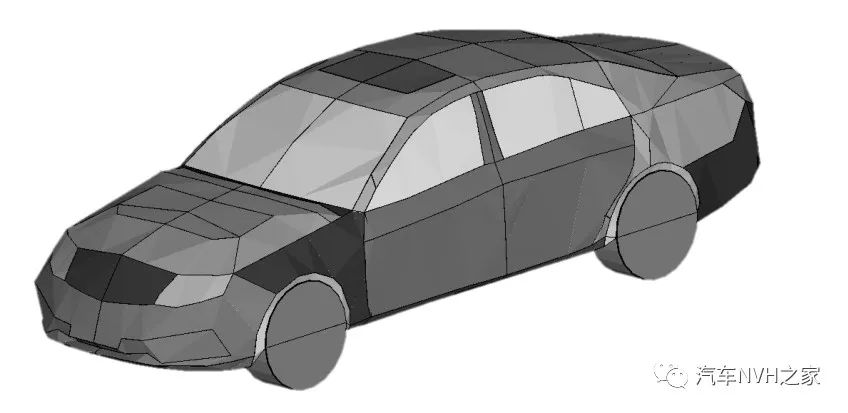

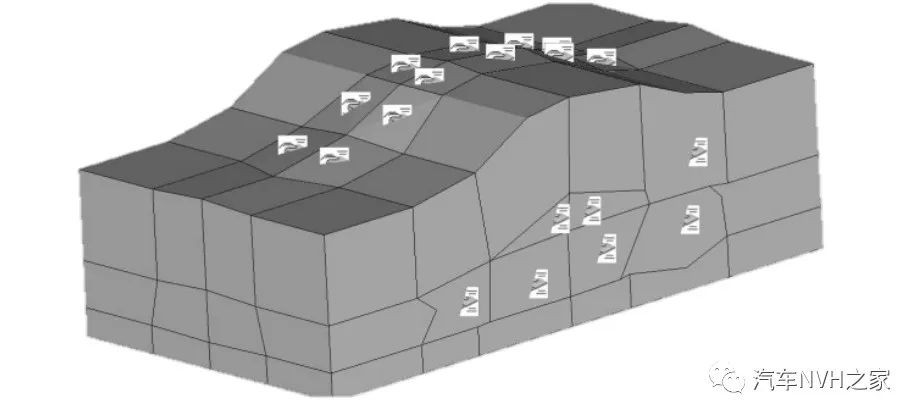

对某款在研车型的车身3D数据进行简化,根据零件号和模态相似性对车身主要板件进行区域划分,在保证单个子系统模态密度足够的情况下,尽可能进行细致划分。本模型中,车身共划分为553个子系统,其中包括平板子系统535个、单曲率板18个。模型中包含了139个声腔,其中内声腔58个、外声腔81个,如图3所示。

图3 整车SEA模型

3.2 SEA 子系统参数定义

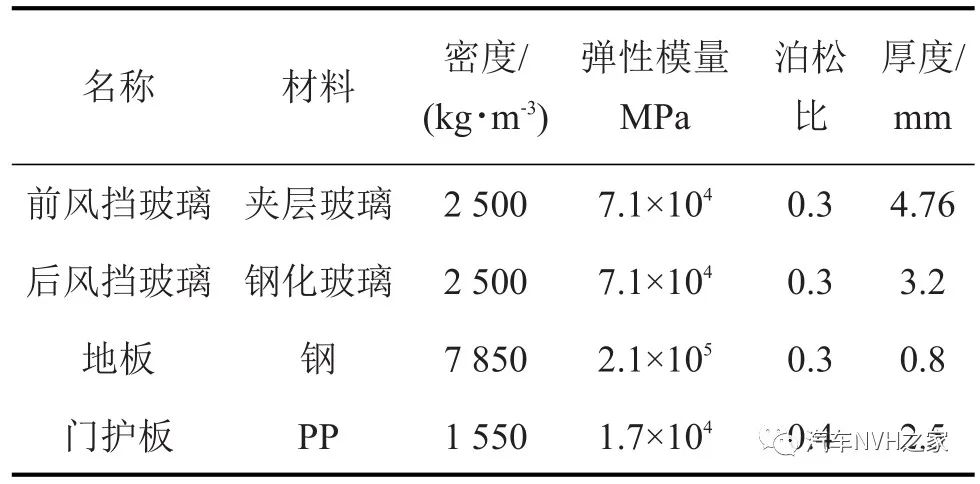

子系统参数定义包括车身板件结构定义及声学包参数定义。其中车身板件结构定义包括定义板件的材料、厚度、密度、弹性模量、泊松比、阻尼损耗因子等,部分板件结构子系统的参数如表1所示。表1 部分板件结构子系统参数

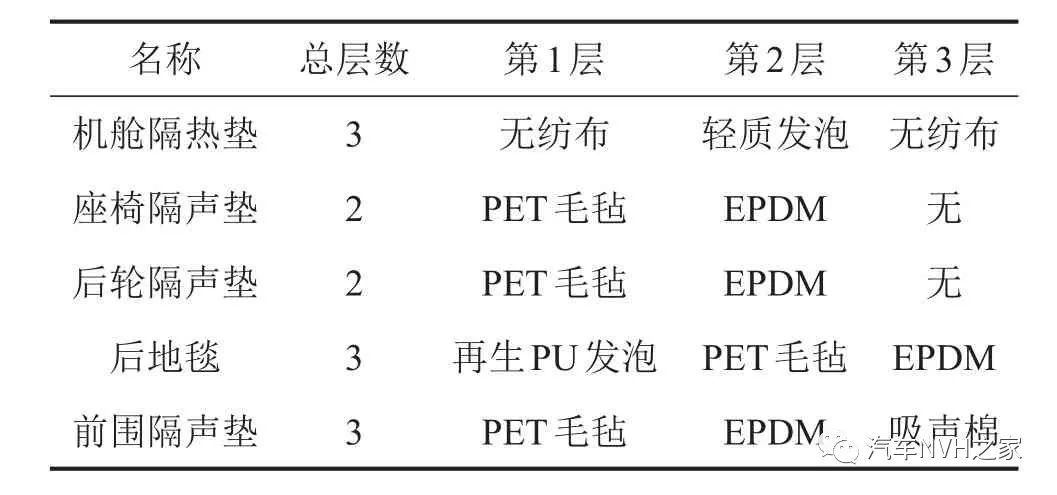

声学包参数一般需要分层(Treatment Lay-up)定义,即分别定义每一层的材料、厚度等。部分声学包信息如表2所示。表2 部分声学包信息

声学包BIOT参数可由以下2种方法获得:整体阻抗管逆推法和分层直接测试法。

3.3 连接定义

连接(Junction)分为点连接、线连接和面连接,保证能量在各个子系统间进行储存、传递和损耗。由于车身各钣金件之间主要是通过焊接进行连接,SEA模型中的点连接和线连接不能较好地模拟车身板件间的连接情况;且中高频噪声主要是通过板件之间的面连接进行传递,点和线连接传递的能量较少。所以SEA模型中保留面连接,关闭点连接和线连接。

3.4 载荷施加

为了分析车辆在行驶过程中的车内噪声,需要加载该工况下的车身表面载荷。通常情况下,将车辆外部的辐射声能量作为激励,将车内的声压信号作为外部声能量激励下的响应。载荷提取一般在转鼓消声室内进行。将麦克风均布于车身表面具有代表性的位置,如顶棚、车门、玻璃、机舱等位置。麦克风距离车身表面15 cm~20 cm,采集100 Hz~8 000 Hz对应位置的声压级。本次试验提取了怠速、60 km/h、80 km/h匀速工况下的声载荷。将提取的声载荷施加在车身外声腔上,建立声压约束,如图4所示。

图4 声载荷施加

4 车内声压计算及传递路径分析

4.1 车内声腔声压计算

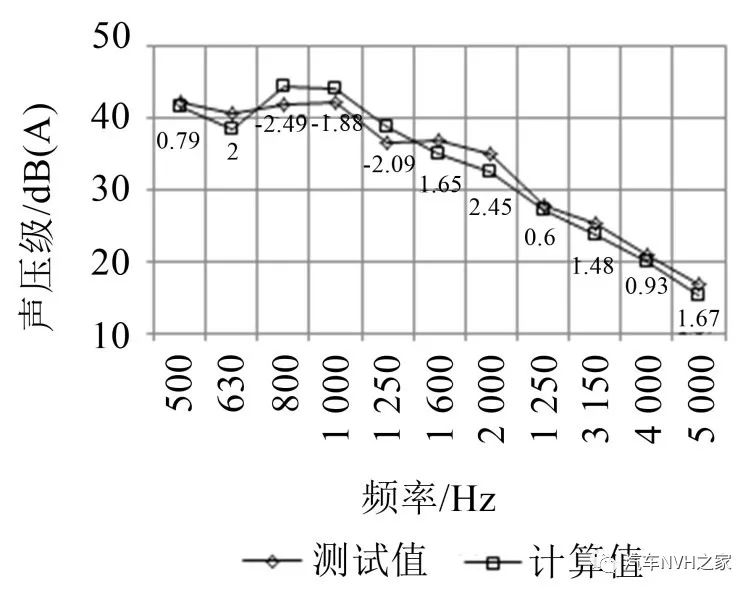

外声场测试得到的42个位置的声压级,包括前机舱区域、4个车轮区域、前后地板区域、前后车门区域、前后侧窗玻璃区域、前挡风玻璃区域、后风窗及尾门区域等,作为激励施加在SEA模型的对应位置上。计算怠速和80 km/h工况下左前头部和右后头部声腔声压。其中80 km/h工况下左前头部声压对比如图5所示。

图5 80 km/h工况下左前头部声压对比计算值和测试值的误差均小于±2.5 dB,说明所建立的整车SEA模型精度较高,验证了采用SEA模型预测车内噪声的可行性,可用于后续的声学包优化设计。

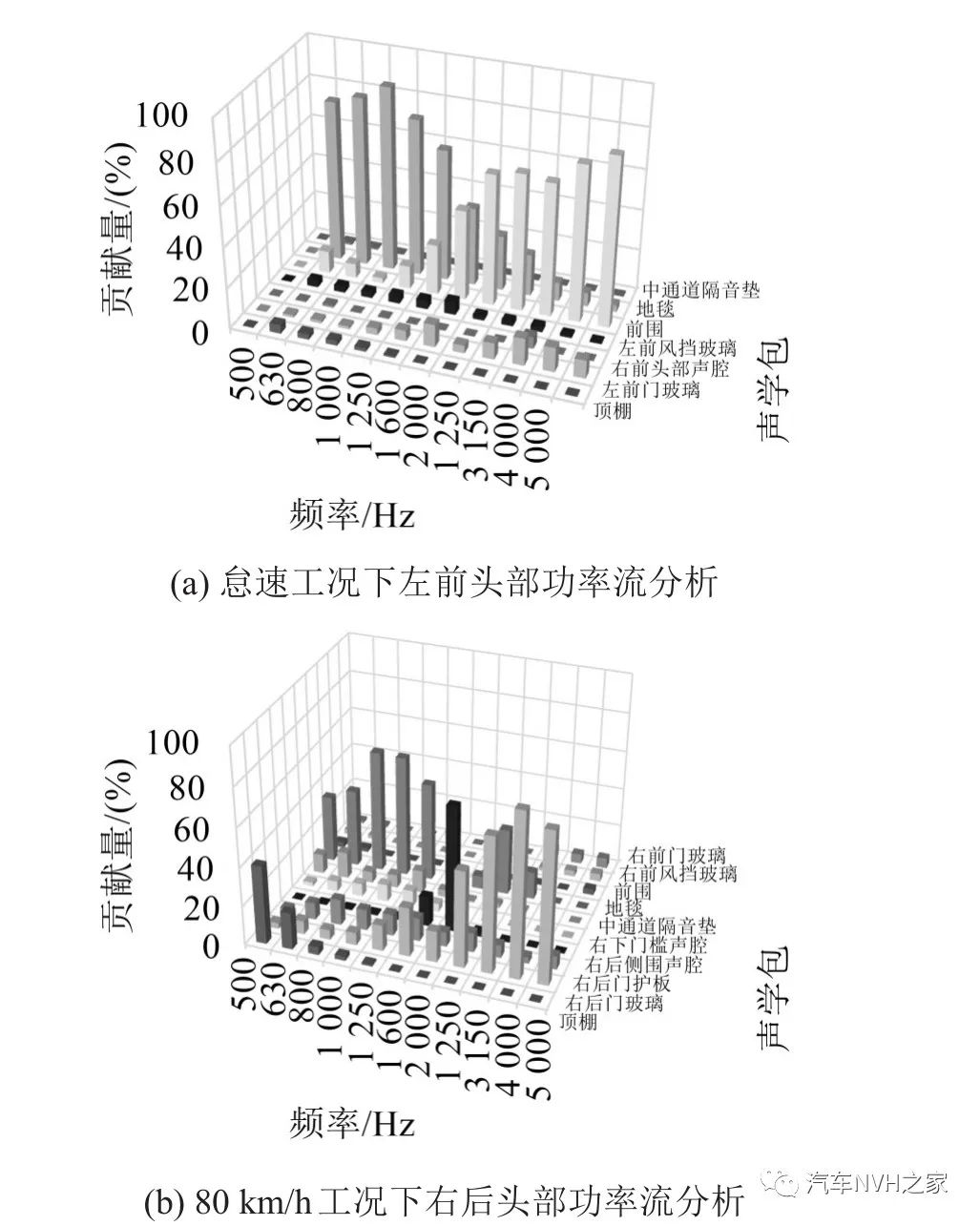

4.2 基于功率流的声学包贡献量分析

车外噪声通过多条路径传播至车内,车内某一声腔的噪声来源于相邻声腔的空气传播噪声和板件的结构噪声。进行声学包优化的关键步骤是找出噪声能量传递的主要路径,然后对传递路径上的薄弱子系统进行优化,以达到降低车内噪声的目的。由于驾驶员位置对车内噪声较为敏感,车内噪声对驾驶员安全驾驶影响较大,因此将驾驶员耳旁声压级作为重点研究的对象,分析在各种工况下对驾驶员头部噪声能量贡献较大的传递路径在计算值和测试值误差可满足工程经验要求的基础上,进行基于功率流的声学包贡献量分析,如图6所示。

图6 基于功率流的声学包贡献量分析根据功率流分析结果可知:(1)在怠速工况下,左前头部的主要贡献量来自前围和地毯。在2 000 Hz以上频段前围的贡献量均高于50%,其中在5 000 Hz达到83%。在1 600 Hz以下频段,地毯的贡献量高于40%,其中在800 Hz下贡献量达到91%。(2)在80 km/h工况下右后头部的主要贡献量来自地毯、后侧围空腔和后门玻璃。在1 600 Hz以下频段,地毯的贡献量大于30%,其中在800 Hz和1 000 Hz贡献量达到63%。2 000 Hz下,后侧围空腔的贡献量达到65%。在2 500 Hz以上频段,后门玻璃的贡献量大于50%,其中在4 000 Hz下达到84%。

5 声学包BIOT 九大参数测试及优化

5.1 声学包BIOT 九大参数测试

从声学包贡献量分析可知,主要贡献量来自于前围隔声垫、地毯、后侧围空腔海绵。对这3处声学包进行裁剪取样,如图7所示。

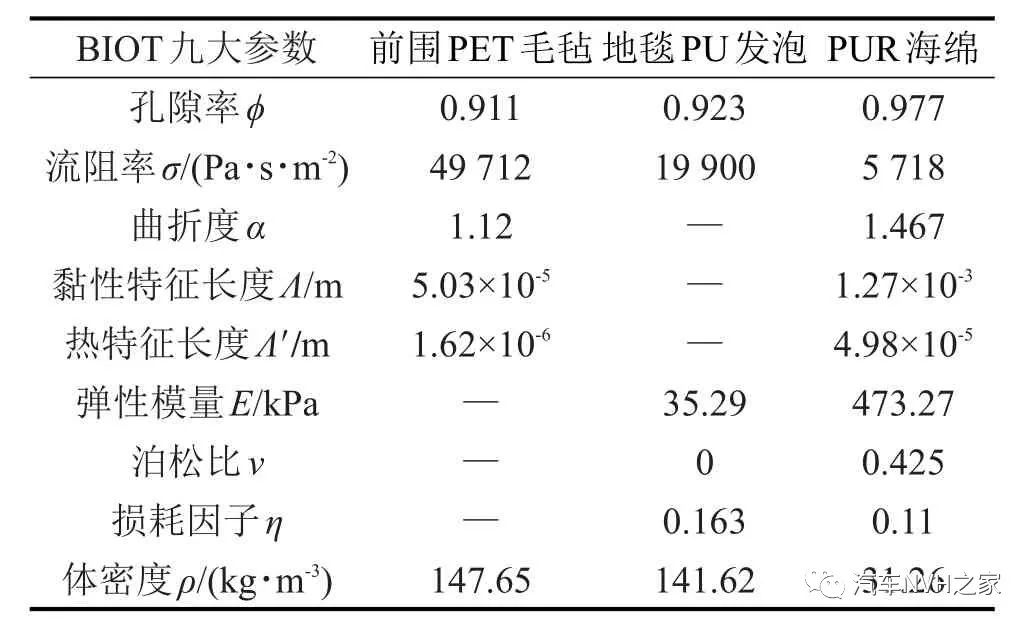

图7 部分声学包样块将这些样块进行分层处理,使用Mecanum公司的测试设备测量其中多孔吸声材料BIOT九大参数,得到的九大参数如表3所示。表3 声学包材料九大参数

5.2 声学包优化技术路线

基于功率流分析的结果,进行声学包性能优化:(1)后侧围空腔没有填充物导致声音在空腔内传播并影响右后头部声压。在后侧围内增加PUR海绵,阻隔声音由车身后部声腔传入乘员舱。(2)前围隔音垫由PET毛毡、EPDM和吸音棉组成,对2种材料分别进行孔隙率流阻和面密度等调整,可达到优化性能的目的。(3)地毯由PU发泡、EPDM、毯面组成,对PU发泡的弹性模量和EPDM面密度进行调整,可达到优化地毯隔声性能的目的。

5.3 前围隔音垫优化

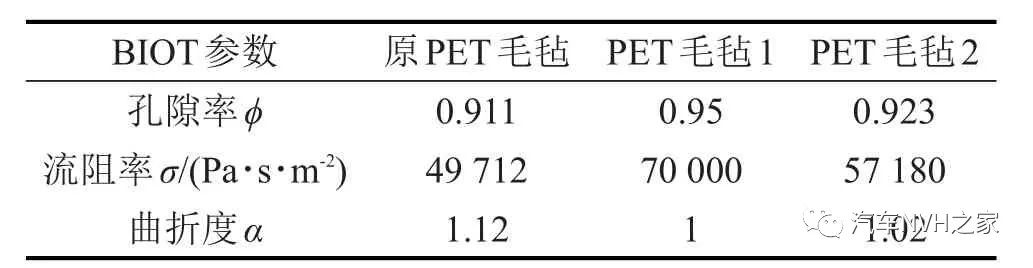

原前围隔音垫的PET毛毡纤维较明显,质感比较粗糙,吸声效果较差。对供应商提供的几种不同工艺的PET毛毡进行BIOT参数测试,测试结果如表4。表4 4种PET毛毡的BIOT参数

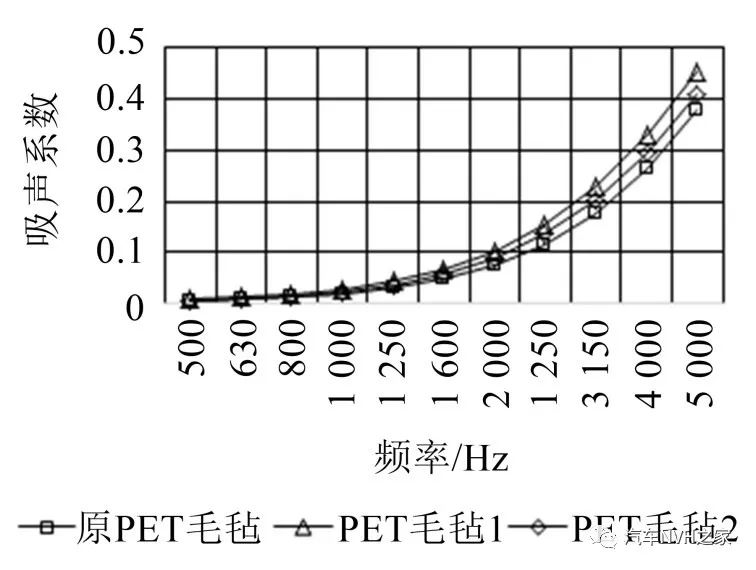

3种前围PET毛毡吸声系数见图8,PET毛毡1由于孔隙率和流阻率均有所提高,吸声系数也随之提升。原前围EPDM厚度为2 mm,面密度为3.4 kg/m2。在空间和质量允许范围内,增加EPDM厚度至3.5 mm,面密度增加至6.5 kg/m2。整体插入损失在500 Hz~5 000 Hz平均提升6 dB。

5.4 地毯优化

原地毯PU发泡为再生发泡,更换为原生慢回弹PU发泡。2种PU发泡的BIOT参数如表5所示。

图8 前围PET毛毡吸声系数表5 2种PU发泡的BIOT参数

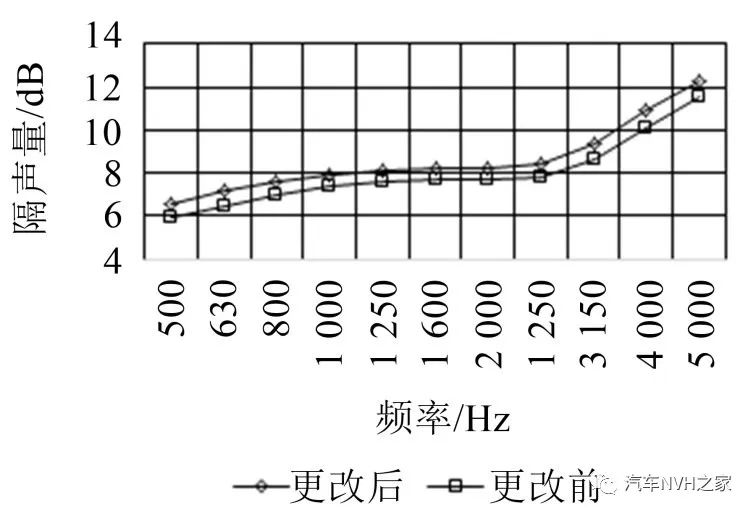

由表5可见,慢回弹PU发泡比原地毯发泡损耗因子增加明显,体密度降为原来的一半,流阻增加了28倍以上。地毯PU发泡的插入损失如图9所示。在500 Hz~5 000 Hz频段内更改后的PU发泡插入损失有一定增加。

图9 PU发泡插入损失对比同前围隔音垫一样,地毯的EPDM厚度由2 mm增加至2.5 mm,面密度由3 kg/m2增加至4 kg/m2,整体插入损失在500 Hz~5 000 Hz平均提升2 dB。

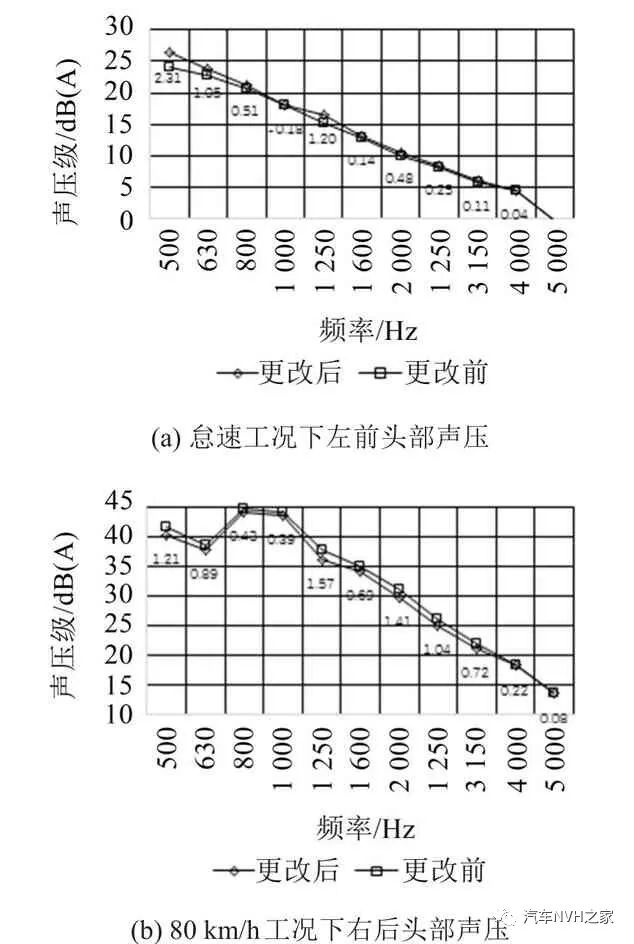

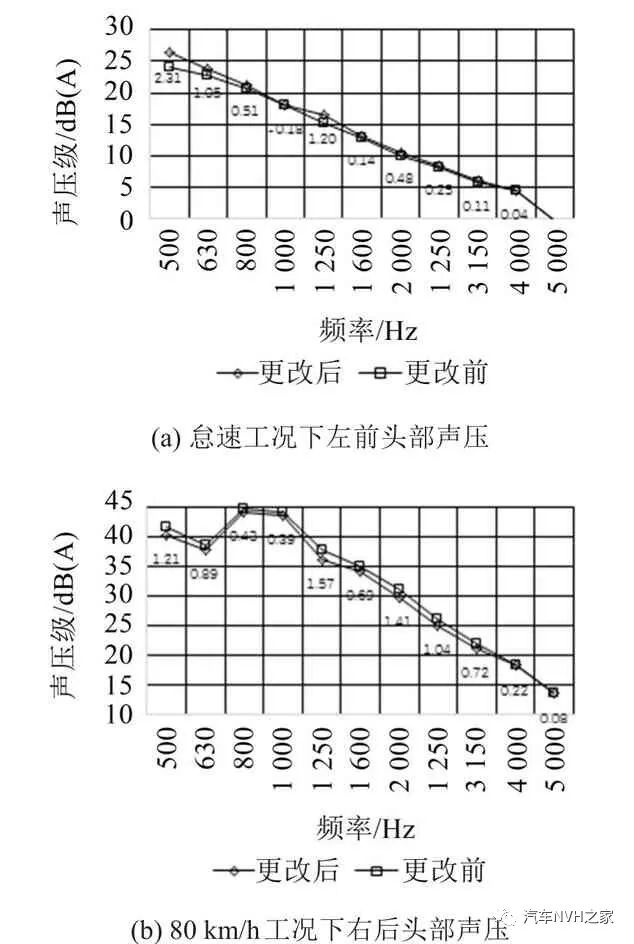

5.5 整体优化效果

在模型中更新前围和地毯的数据,在后侧围钣金上增加PUR海绵NCT,计算车内头部声腔声压,如图10所示。由图11可见,优化声学包后在怠速和80 km/h工况下车内声压在各个频段均有所下降,其中在80 km/h工况下平均下降0.7 dB,在怠速工况下平均下降1.4 dB。

图10 声学包更改前后车内声压对比

6 结语

本文以某在研车型为例,基于统计能量方法进行了车内声学包优化:(1)建立了整车统计能量法模型,模型包括平板、单曲率板、车内外声腔共553个子系统。(2)进行了怠速和匀速工况下的声载荷提取试验,获得了各个工况下的声载荷。(3)使用阻抗管和Mecanum公司声学材料测试设备,进行了车内声学包BIOT九大参数测试。(4)使用功率流方法计算了声学包贡献量找到特定工况下贡献量最大的声学包。(5)使用现有数据库和供应商提供的样件,进行了声学包参数优化。(6)优化声学包后,80 km/h和怠速工况下车内声压分别下降0.7 dB和1.4 dB。说明本文的研究结果对声学包设计和降低车内噪声具有指导意义。

作者:陈 曦1,2,赵 伟1,2,胡杰宏1,2,李登山1,2

1.中国第一汽车股份有限公司研发总院

2.汽车振动噪声与安全控制综合技术国家重点实验室

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告