研究丨车机在温湿度综合振动试验中的失效分析

在新的车机3.0时代,在软件定义汽车的发展趋势下,车机的功能越来越强大、内部电路集成度越来越高、结构也更加复杂。本文围绕温湿度综合振动的经典试验方法,结合本人对于车机的温湿度综合振动试验经验,对车机在温湿度综合振动试验中的失效分析进行探讨。通过传统内嵌式车机与悬浮式车机的结构、试验安装方式进行对比。利用典型的结构失效现象,并借助失效分析的基本方法步骤,分析其在试验中的异常失效现象。旨在让试验人员对试验细节有更深入的了解和对试验结果的异常可以有初步的分析方向缘由。

作者:胡凯,张仕彬,张旺威,刘健

单位:威凯检测技术有限公司

简介:胡凯,工程师,主要研究方向:汽车电子电器、环境可靠性。

引言

车机的出现,很大程度上改变了驾驶者在传统汽车上的驾驶感受体验,也为驾驶者提供了非常便利的“引路”功能,成为了现在汽车行业内每款车型都必不可少的一个车用部件。在车机3.0时代,车机已经基本具备人机语音动作交互、全景可视辅助系统、流程的UI操作系统、多媒体播放功能、导航功能、语音识别控制、手机互联等。其功能多、内部部件高度集成化、结构复杂的特点,也带来了更高的故障率。一旦在车辆后期使用过程中出现异常的失效,将会给驾驶者带来非常糟糕的驾驶体验。因此,车机也成为了车辆零部件环境可靠性验证试验中的关键和关注对象。而温度湿度综合振动试验恰恰能够模拟车机在实际安装使用过程中,其在乘客舱内的环境温湿度或外界的环境温湿度以及车辆行驶过程中车机整体将受到来自车轮或路面传导过来的振动对其的可靠性验证。在这种环境应力、机械应力同一施加的情况下,也能快速地将车机的环境可靠性暴露出来。

本文结合车机在温湿度综合振动试验过程中遇到的异常问题,对其失效展开技术探讨。希望通过本次探讨,可以给试验人员在今后试验过程中遇到的失效问题提供分析方向和整改建议。

车机的温湿度综合振动试验方法

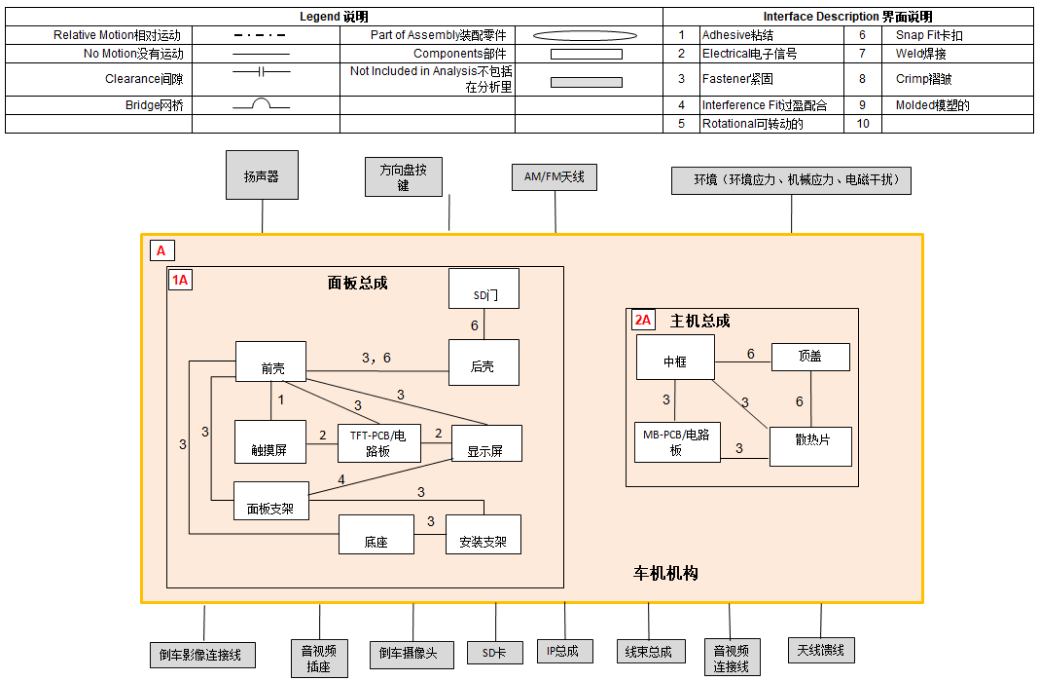

车机的常规内部结构一般分为两大部分组成,包括面板总成和主机总成。面板总成主要集成了显示屏、TFT-PCB电路板、触摸屏、前后塑料保护壳、面板支架、底座和安装支架。而主机总成则主要包括了散热片、高集成度的PCB电路板、外壳和各个外部I/O接口。如图1所示。

图 1 典型的车机内部结构车机这种重要的汽车零部件产品之一,在各车厂的开发和量产阶段前都会进行环境可靠性试验。而温湿度综合振动就是一种能够模拟在环境应力和机械应力的两种因素同时影响下,验证其功能和机构的可靠性的试验。大多数车厂都会参考ISO 16750-3《道路车辆 电气及电子设备的环境条件和试验 第3部分 机械负荷》这一经典标准,其中就有一章节针对安装在乘用车、簧载质量(车身)的零部件的综合环境试验。其试验条件如下:

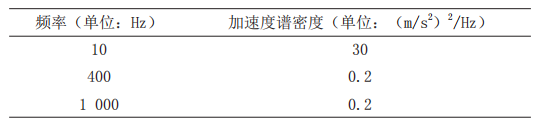

振动方向及时间:前后、左右、上下方向,每个方向8h;振动频率范围:10Hz~1000Hz,加速度均方根值:27.1m/s2;功率谱密度表如表1:表 1 功率谱密度表

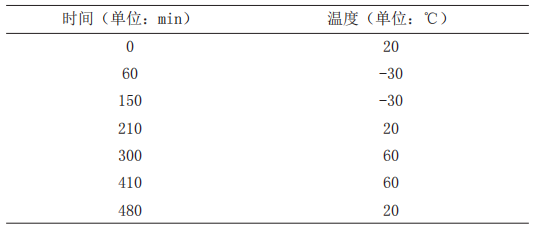

温度范围:-30℃~+60℃(在25℃时增加湿度至90%RH);温度转换条件如表2:表2 温度转换条件

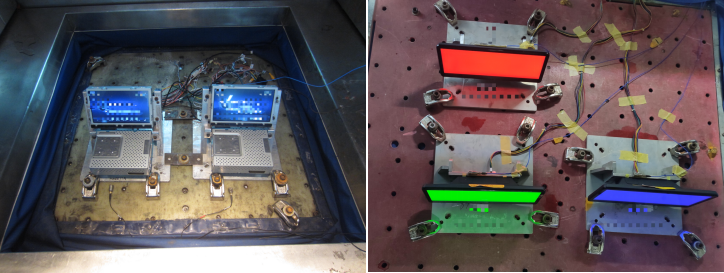

在上述条件下,车机按照实际装车状态,被装载到夹具上,再通过夹具刚性固定在温度湿度振动综合试验系统上进行试验。

不同机械结构的车机必然都是不一样的固定方式。但是都离不开传统的全螺钉固定方式或螺钉加卡扣固定方式。常见的车机安装方式一般有两种:分别是内嵌式安装和悬浮式安装。如下图2和图3所示。如图可见,传统的内嵌式车机和悬浮式车机各有优点也各有缺点。对于传统的内嵌式车机:其缺点是电气化集成度低,采用了屏、机分离形式,布局空间占用大。但是外壳固定点多而且对称分布于外壳边缘,有良好的固定支撑作用并且方便拆卸更换。对于悬浮式车机:其优点是安全度高,驾驶者不需要低头离开驾驶视线去观看或操作车机界面,另外其电气化集成度高,采用了屏、机一体的形式,布局空间占用小而且外观时尚。但是外壳固定点少而且多采用螺丝与卡扣结合的固定方式,并且悬浮式车机相对于嵌入式车机的倾覆力矩大。再加上车辆在实际行驶中振动的应力叠加,一旦固定结构设计不合理,车机的屏幕可能会受到相对于传统内嵌式车机更大的振动冲击应力破坏。

图 2 内嵌式安装(左)和悬浮式安装(右)

试验失效现象及分析

01试验失效现象及初步判定

如第1章节所描述的温湿度综合振动试验条件。车机在经历试验后,均会表现出以下常见的异常现象。常见的外观失效现象,例如外壳破裂,塑料卡扣断裂、螺丝松动以及内部电路板元器件脱落导致的异响。常见的功能性失效现象,例如花屏闪屏、无法播放音乐、无法实现导航等。笔者借助试验过程中出现的经典案例现象,对车机的失效进行分析和探讨。如图3所示,某零部件供应商的悬浮式车机,显示屏外壳后背的金属安装支架在温湿度综合振动试验后,出现严重的弯曲变形。初步分析为受很大的外力冲击导致其结构发生变形。

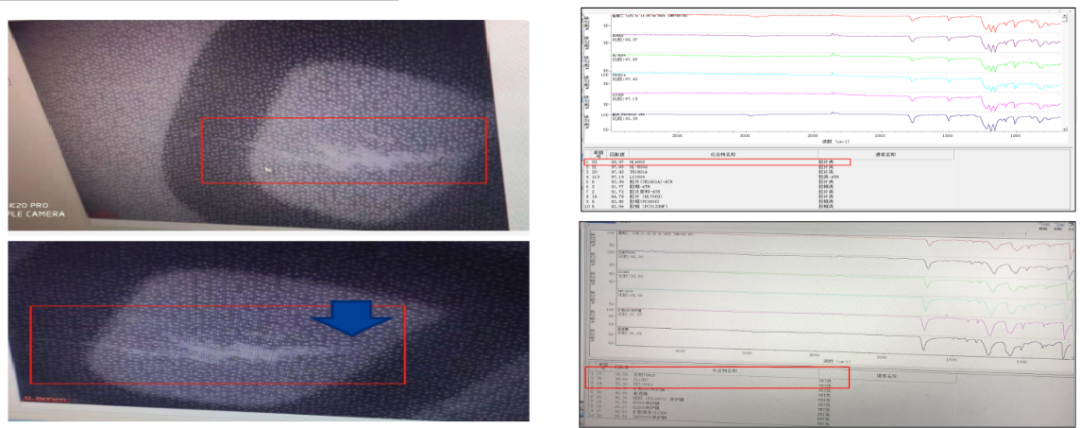

图3 受损部件细节将车机进行通电检查,检查其功能是否异常。进一步确认车机是功能性失效还是结构性失效。通电后发现,车机屏幕能够正常点亮,但是屏幕背光有白斑的瑕疵,如图4所示。因此,车机存在功能性失效和结构性失效的可能性。

图4 屏幕背光白斑

02试验失效分析

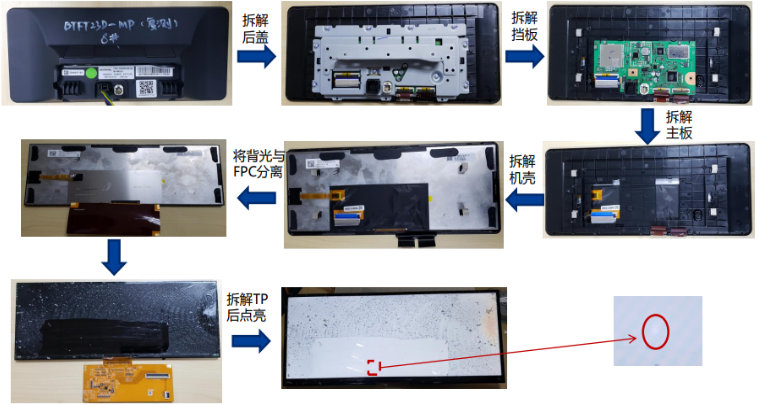

需要找出车机的显示屏外壳后背的金属安装支架严重弯曲和导致车机背光屏幕白斑的具体原因,则需要将整机逐层拆机后,单独点亮显示屏后确认。所以我们需要将整机和触摸屏逐层拆解,单独点亮显示屏模组。单独点亮显示屏模组后结果发现,白斑不良现象仍然出现在显示屏上,如图5所示。

图5 车机拆解分析显示屏上带有控制面板,因此我们需要将控制面板与背光屏分离,以便检查是显示屏控制面板出现问题还是背光屏出现问题。但是,将显示屏控制面板与背光屏分离后,单独点亮背光屏确认仍有可见的白斑异常。这时可以排除显示屏控制面板异常的可能。白斑的不良现象基本可以确定在背光屏上,如图6所示。

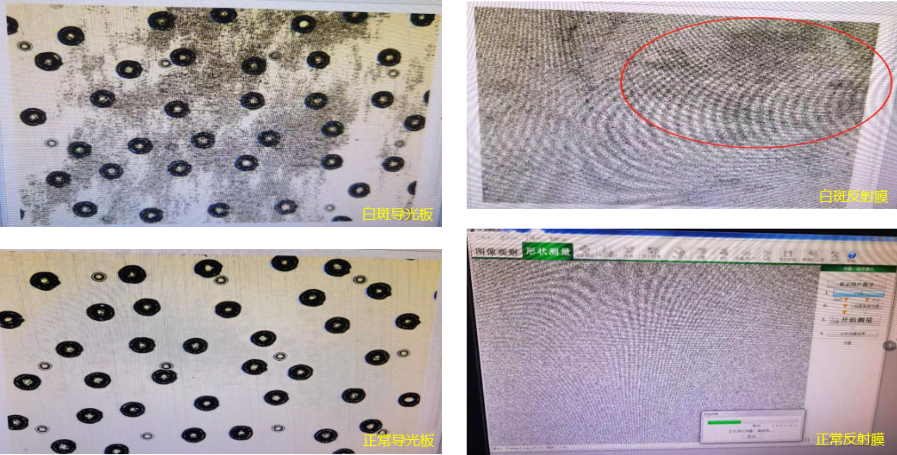

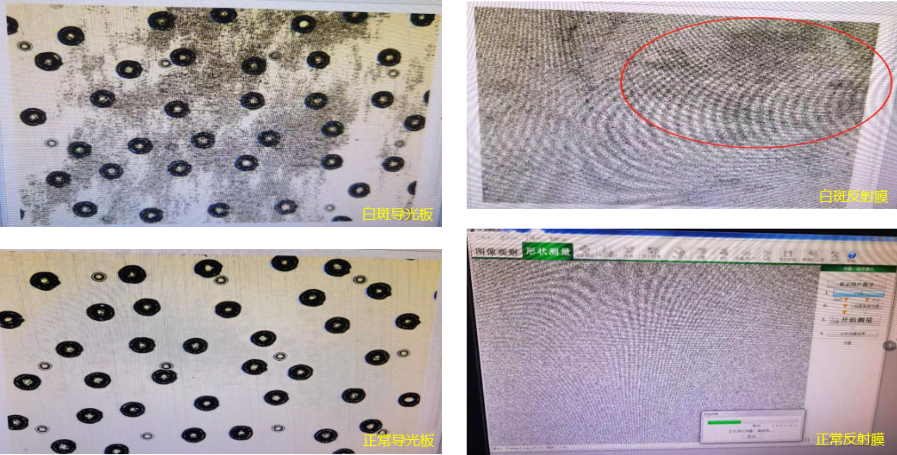

图6 控制面板与背光屏分离将背光屏做继续进一步分解,在电子放大镜下对导光板和反射膜的白斑不良位置再进一步确认,并对导光板、反射膜印迹表面通过X射线光电子能谱分析法来进行成分分析,如图7所示可以看出,导光板和反射膜的白斑位置的成分分析均没有发现其他异物成分,都是导光板和反射膜材料本身的成分。

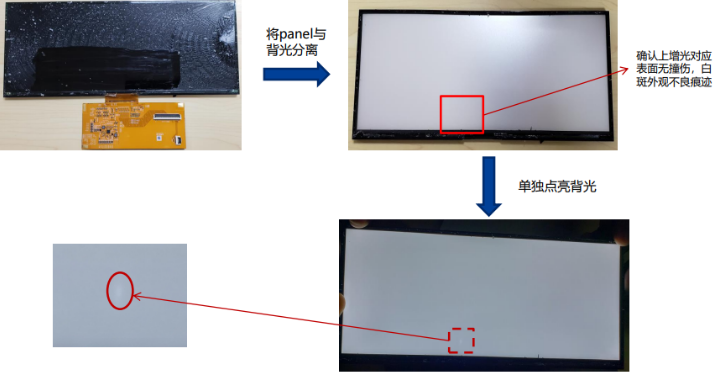

图7 导光板、反射膜印迹的成分分析最后,对导光板和反射膜分别进行3D扫描分析。通过对正常导光板、正常反射膜和对存在白斑的导光板、反射膜分别进行3D扫描发现(如图8所示),白斑导光板表面有磨损的痕迹,白斑反射膜扫描画面有暗斑并伴有磨伤凹陷导致光学发生变化。而正常的导光板表面光滑均匀,其反射膜材料光学反射均匀。初步分析得出白斑现象的原因是车机在试验过程中受到严重的外力导致影响了显示屏背光导光板和反射膜,进而出现了白斑现象。

图8 导光板和反射膜的3D扫描分析对比

03分析结论

通过对车机结构的逐步深入拆解和逐一部件现象分析确认,最终初步分析得出试验后的白斑现象的原因是车机在试验过程中受到严重的外力,导致影响显示屏背光导光板和反射膜受损,进而出现了白斑现象。并非电路集成部件的功能性失效。经过还原试验发现,试验过程中由于固定支架上的螺丝松脱,并且悬浮式车机相对于嵌入式车机的倾覆力矩大。再加上振动的综合环境应力叠加,从而导致了车机内部在试验过程中受到强烈的外部撞击而导致显示屏出现白斑和金属固定支架的弯曲。而固定支架上的螺栓松脱原因是螺栓组没有按照规定的扭力进行紧固,并且没有增加弹簧垫片(弹簧垫片的作用是在有振动、脉冲、介质的温度有比较大的波动时,能够装置在螺母下面用来防止螺母松动)导致其松动。

本文借助失效分析的基本方法步骤(试验还原、失效件的收集→工艺资料收集→失效机构分析→失效件微观分析→失效件材料的成分分析),结合车机在温湿度综合振动试验中的异常状况现象,对其失效进行了简单的分析和探讨。为车机在温湿度综合振动试验中的失效现象提供了简单的分析思路。对此,也为车机的设计和试验提出以下两点建议:

(1)对于悬浮式车机,建议参考传统内嵌式车机的固定点进行对称布局,尽可能将螺栓的安装固定点布局在远离核心部件的地方,例如外壳的边缘。用于安装固定的金属支架可以适当的增加厚度。尽可能地减少塑性卡扣的固定方式。另外,也可以考虑适当地进行仰角式螺栓安装固定,减少相对于垂直方式固定车机自身的倾覆力矩更大而造成应力叠加。

(2)对于试验人员,进行温湿度综合振动试验时一定要保证样品尽可能地模拟实际安装、使用状态。并且要结合弹簧垫片,用预期设计匹配大小的、刚度一致的安装螺栓来安装试验样品,并且使用扭力扳手,保证安装扭力与安装螺栓的标称扭力相同。对于试验的失效现象,我们可以从失效抗力指标为主线的思路出发、从制造过程为主线的思路出发、从零件或设备为类别的思路出发去分析样品在试验中的异常失效现象。

引用本文:胡凯,张仕彬,张旺威,刘健.浅谈车机在温湿度综合振动试验中的失效分析[J].环境技术,2022,40(03):36-40+52.

- 下一篇:汽车座椅常见异响故障及解决方案

- 上一篇:轿车后排路噪问题分析与改进

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告