汽车散热器风扇噪声的计算声学模拟

摘要

流量台和发动机测试可用于检测流量引起的噪声,开发一个有效的设计来了解这种噪声产生的基本机制是必要的。本文描述了计算声学(CAA)的分析以获得宽带和BPF噪声源。我们对于一个汽车散热器风扇总成的噪声产生进行了计算声学仿真。对整个叶轮和护罩在内的非定常流场进行了三维计算流体动力学(CFD)模拟,以获得了2~4 kHz之间的宽带流噪声源。静压探头分别放置在外围和叶轮进口侧的中心,以及护罩腔处来捕获噪声源,对所有探头位置的静压进行FFT(快速傅里叶变换)处理,并计算声压级(SPL)。本文讨论的CAA模拟从风扇外围探头的SPL中显示了叶片通过频率(BPF)和宽带噪声的主要来源。由于叶片导致压力波动,风扇外围区域的BPF水平最强。另一方面,宽带噪声是尖端泄漏与罩面相互作用以及涡-涡和涡-面相互作用的结果。

介绍

随着生态增压发动机的出现,对增加功率密度的需求不断提高。为了保持较高的功率密度需求,避免过热问题,冷却系统的设计成为一项重要且具有挑战性的任务。冷却风扇在热系统的设计中起着重要的作用,其设计有不同的尺寸和规格,以满足不同的散热要求。此外,车辆的机舱越来越小,冷却风扇系统的包装空间减少,这些进一步复杂化了发动机罩下的包装环境、散热器风扇和护罩的设计,并创造了新的噪音、振动和刚度(NVH)的挑战。冷却风扇BPF和跨越声音范围的流动噪声在车辆内部非常令人反感。冷却风扇噪声通常以叶片通过频率(BPF)及其高次谐波噪声为主,同时也会产生可听到的宽带流动噪声。许多冷却风扇NVH问题与护罩设计或尖端间隙有关。风机和压缩机的叶尖间隙流量已得到广泛的研究和记录。其他噪音问题则与风扇的运行条件有关。例如,宽带噪声是由于气流碰撞/相互作用而在风扇的入口或出口产生的气动湍流的结果。为了满足客户的高期望,需要在不牺牲风扇性能的情况下解决上述每个NVH问题。本文着重于了解叶轮周围的流动动力学和与护罩表面的相互作用,采用三维计算流体动力学模型,了解有护罩存在风扇内部和周围的流动动力学,这是开发一个有效的设计所必需的。

CFD方法

计算声学(CAA)解决了声压波动,作为计算流体动力学(CFD)解决方案的一部分。在目前的CAA分析中,采用大涡模拟(LES)方法模拟湍流,并采用适当的亚网格应力张量的涡粘度模型。计算数据是在护罩和风扇进口侧的不同位置采集。为了保存从风扇和护罩腔发出的声学信息,数据监视器被放置在噪声源附近:风扇叶轮和护罩腔。为了最小化声学信息的数值耗散,我们采用了一定的网格密度、时间步长和适当的边界条件(以最小化边界反射)。采用基于有限体积Navier-Stokes的通用方程求解器,耦合隐式方法求解控制方程。通过简单的算法计算了压力速度耦合,使用二阶时间方案,并执行多次子迭代,以将每个时间步长的残差降低到可接受值以下。因此,在不恶化解精度的情况下保持更高的库朗数。利用整个风扇叶轮和护罩进行了三维循环流体力学模拟。叶轮由八个叶片组成。将散热器建模为多孔介质,并根据不同流量试验数据下的压降计算了孔隙率。

CFD模型

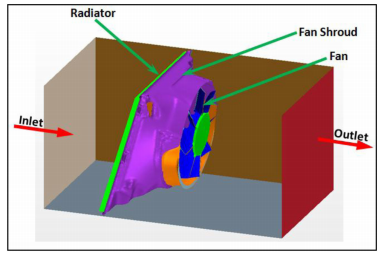

型号包括风机进口叶轮散热器、叶轮、护罩和风机进出口管,如图1所示。

图1. 计算域

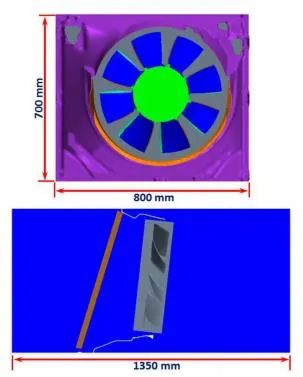

叶轮由八个叶片组成。叶片的后缘暴露在下游的开流中,护罩仅覆盖了前缘区域的叶片弦长度的一部分。护罩和叶片尖端之间的间隙约为1.0英寸,以补偿车辆中的发动机滚动。计算域由三个区域组成,并通过任意的接口进行连接。风扇入口区和风扇叶轮之间的表面,以及护罩和出口,定义了风扇叶轮相对运动所需的网格接口。风扇叶轮周围界面之间的滑动网格作为模拟中叶轮的实体旋转。每个区域的网格参数是不同的。利用多面体网格对这三个区域进行了几何离散化。在风机进口规定滞止压力边界条件,在出口规定质量流量。在入口,由于压力边界条件不可避免地对最终流动解产生影响。为风扇进口几何形状增加了合理的长度,以尽可能避免压力反射效应。护罩上游的散热器被建模为多孔介质,具有与车辆相同的尺寸。护罩在入口为矩形,风扇端为圆形。在矩形端部,护罩的外部尺寸为800mm×700mm。为了消除进出口边界的影响,将风机放置在较大的区域内。计算域的长度为1350mm。辐射器包含在计算领域中。CFD模型中使用的计算域、散热器、护罩和风扇的总体尺寸如图2所示。CFD计算解的静压力信号在叶轮进口侧外围和中心的“点”探头采集,如图3所示,以捕获窄带BPF和2~4 kHz宽带噪声源。本文对“点”探头测量的压力信号进行了FFT处理,并用于光谱分布和声压级(SPL)的计算。CFD模拟是在2600转/分和质量流量4.07kg/s下进行的。叶片通过频率(BPF)采用公式1计算:

式中,Z为风扇叶片数,N为风扇转速。

图2.散热器和冷却风扇系统

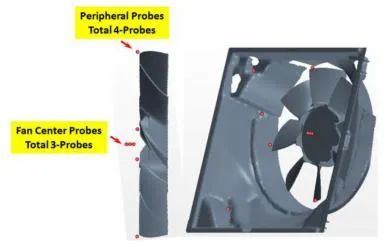

图3.CFD压力测量位置

结果和讨论

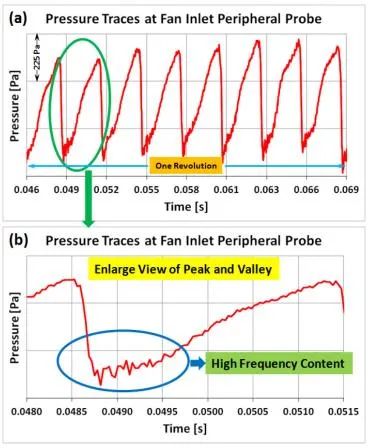

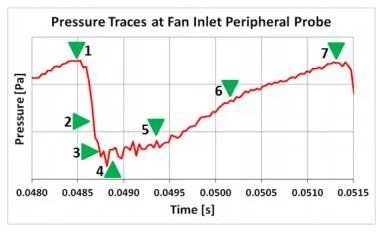

分析散热器-风扇系统中不同位置的风扇外围压力波动和声压级频谱,捕获窄带BPF和宽带2~4 kHz噪声源。风机周边位置的压力波动如图4所示。图4a显示了叶轮一次旋转时的压力波动。当风扇叶片经过探头位置时,它会产生一个压力脉冲,因为有8个叶片,在叶轮的一个旋转周期内有8个脉冲。这些脉冲是典型的叶片通过脉冲,并引起窄带叶片通过频率噪声。图4b为图4a所示压力信号的峰谷的一个脉冲的放大图。压力脉冲的谷在低频叶片通过脉冲的顶部出现高频波动。

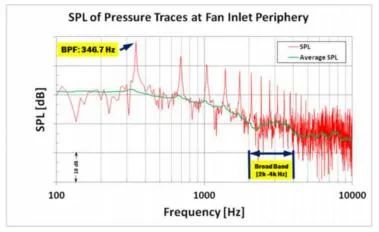

图4.风机外围位置的压力波动图5显示了图4中所示的压力信号的声压级频谱。图上的绿线是显示平均SPL的移动平均(或过滤)线。在声压级频谱中,风扇噪声的频谱特性主要由BPF及其谐波决定。图5所示的光谱也显示了在2~4 kHz的频率范围内的驼峰。这种宽带噪声是压力信号中高频压力波动的结果,如图4b所示.

图5.风扇外围位置的声压级(SPL)频谱

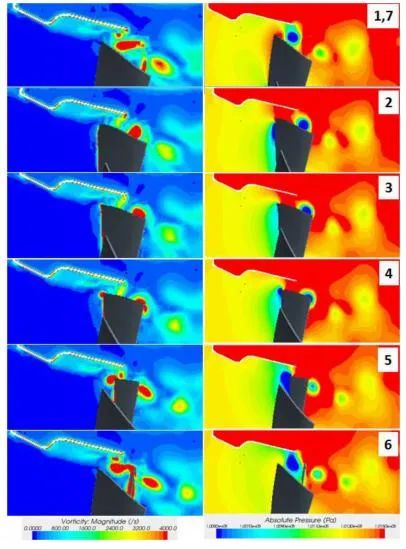

图6.风机外围位置的不同阶段的压力变化为了了解导致高频压力波动的流动机制,我们研究了一个压力脉冲在不同阶段的流动结构。图6显示了在一个压力脉冲上的时间位置,1到7。

图7.风机外围压力波动中不同阶段的速度场

图8.风机周边压力波动不同阶段的涡度和压力场

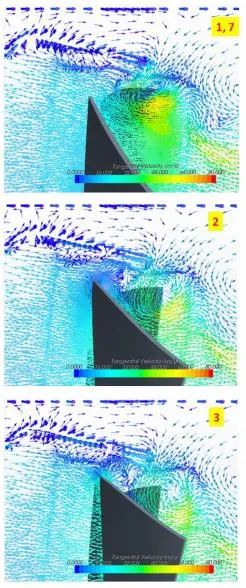

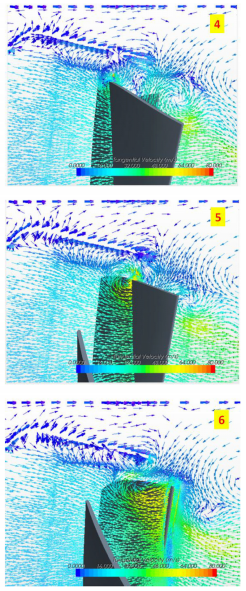

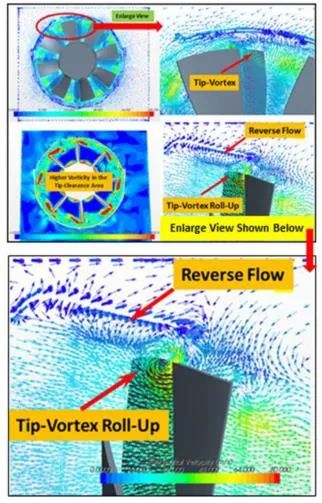

对应的时间流场如图7所示。涡度和压力场如图8所示。图7的图1和7(图7和图8中的1、7所示)显示了峰值压力时的流场,两个相邻叶片的一个叶片的后缘离开平面,下一个叶片的前缘接近平面。在离开平面的叶片后缘,可以看到叶片尖端间隙区域的压力和吸侧的压力差产生的尖端涡。图8中涡度场(左柱)和静压场(右柱)轮廓的图1、7显示,左侧叶片后缘尖端涡区域涡度较高,尖端涡区域压力较低。图9显示了叶片中部平面的速度和涡量场的细节。叶片尖和叶片尖间隙区域的涡度幅度较高。尖端间隙的存在导致风机上下游压差形成另一条气流,即“尖端泄漏”或反向流动,如图9所示。

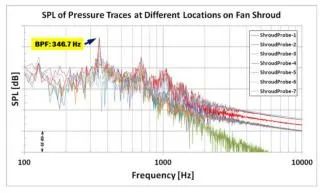

图9.叶片中跨平面上的速度和涡度场这种反向流与尖端间隙涡之间的相互作用导致涡向上滚动(见图9中的放大图)。尖端涡旋的上升和它在叶片通道上的传播造成了对通过流的阻塞。如图7的图2和图3所示,后缘的尖端涡失去强度,尺寸变大。当尖端涡流流向下游时,它也与护罩的尖端相互作用。风扇叶片前缘通过压力监测器位置后,压力下降,接近压力监测器位置(见图6位置3),在图7的图3中可以看到通过叶片边缘的尖端涡旋开始。在图7和图8的后续图片中,尖端涡旋的形成更为明显。在图7的图4中显示了强烈的涡涡(之前叶片的尖端涡和电流通过叶片的尖端涡)和涡表面(尖端涡和覆盖表面)的相互作用。同时,新形成的尖端涡强度增强,前叶片的尖端涡减弱并向下游移动。这可以在图7和图8的图4、图5和图6中清楚地看到。如图6(或图4b)所示,压力信号中从3到5之间的时间位置包含了高频压力波动。这是涡旋-涡旋和涡旋面相互作用最强的区域。这种强烈的流动和流动-表面的相互作用导致了压力信号中的高频含量。如前所述,这种高压压力波动含量是导致2~4 kHz频率范围内能量增加的原因,如图5所示。在其他位置也监测了压力,以确保是否有任何其他来源在2到4 kHz频率范围内的能量水平。

图10.风机护罩不同位置声压级(SPL)频谱

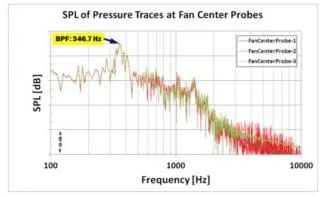

图11.风机中心位置的声压级(SPL)频谱图11显示了叶轮中心位置的声压级频谱(叶轮中心压力监测器见图3)。在叶轮中心位置的声压级光谱在2到4 kHz的频率范围内并没有显示出任何更高的能量水平。在靠近叶轮区域的护罩和轮毂中心,声压级谱由BPF(图10和11)主导,由旋转风扇叶轮发出。另一方面,在风扇外围区域,频谱由BPF主导,在2~4 kHz的频率范围内存在宽带噪声。这种宽带噪声是由风扇叶片外周和尖端间隙区域的涡-涡和涡-面相互作用引起的

结论

作为计算流体声学(CAD)的一部分,利用计算流声学(CAA)方法来获得声压波动。根据不同位置、护罩、叶轮中心和风扇叶片外围的瞬态压力信号的FFT,计算出声压级(SPL)。结果显示:(1)风机入口周边位置的压力轨迹显示了与叶片通过相关的非常规则的大规模脉冲。压力脉冲的谷在低频叶片通过脉冲的顶部出现高频波动。(2)风扇外围位置压力轨迹的FFT表明,声压谱由BPF及其谐波主导。频谱在2到4 kHz的频率范围内也显示出一个驼峰。这种宽带噪声是外围压力信号谷中高频压力波动含量的结果。(3)强涡、涡、涡面相互作用引起的外围压力信号谷中的高频压力波动,这些流动的相互作用导致了2~4 kHz频率范围内的宽频带噪声。(4)来自护罩和轮毂中心位置的压力信号的频谱在2到4 kHz的频率范围内没有显示任何驼峰或增加的能量水平。这些位置的光谱以BPF为主。

文章来源:Karim, A., Mehravaran, M., Lizotte, B., Miazgowicz, K. et al., "Computational Aero-Acoustics Simulation of Automotive Radiator Fan Noise," SAE Int. J. Engines 8(4):2015, doi:10.4271/2015-01-1657.

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告