基于能量回收反拖扭矩的纯电动车减速器啸叫问题优化

摘要:针对某自主纯电动车制动减速时车内产生的啸叫问题,经主观驾评及客观测试分析后,排查出整车制动电机转速为4300rpm~3700rpm时车内出现啸叫噪声;通过齿轮啮合原理分析阐述了减速器制动减速噪声的产生机制,并进行整车测试、阶次分析等研究分析方法排查出整车制动减速过程中啸叫激励源头来自减速器一级主动齿轮阶次。结合该车型设计开发进度,提出对整车调整制动能量回收扭矩策略方案,对实施方案优化后的车辆进行主观评价和客观测试,结果表明一级主动齿轮阶次突变大幅削弱,制动减速工况车内相关阶次声压级峰值降低了5.1dB,解决了驾驶室内啸叫问题,提高了乘坐舒适性。

关键词:纯电动车;制动减速;啸叫噪声;能量回收随着国家对电动车推广政策的稳步实施和国民对电动车认可度的逐渐提升,电动车越来越普及。但是随之而来的就是消费者对电动车的乘坐舒适性提出了越来越高的要求。

1 引言

汽油车有发动机的噪声屏蔽,使得变速箱的啸叫噪声被部分掩盖即啸叫不明显。但是电动车没有发动机的噪声屏蔽,使得减速器的啸叫变得明显,而且电动车比汽油车工作在大扭矩和高转速工况的概率大得多,这也加重了减速器齿轮啸叫问题,所以电动车减速器的齿轮啸叫是影响整车行驶品质的一个重要因素。对待齿轮啸叫,工程师大多关注驱动工况噪声优化,但是当今电动车为了获得更高的续航里程,在整车制动减速时,驱动电机变成了发电机,整车策略也偏好设置更大的电机能量回收扭矩,这使得减速器同样会传递较大扭矩,此时的大扭矩同样会使减速器产生齿轮啸叫[1]。针对能量回收时的齿轮啸叫赵要珍口1经过分析和测试确认齿轮啸叫为经过变速器悬置支架被放大,通过悬置支架上增加动力吸振器改变悬置支架的固有模态,从而降低了路径传递放大的齿轮啸叫。对于电动车而言减速器为其主要的几个噪声源之一,因此对其分析和优化对提升电动车乘坐舒适性具有重要意义。由于人耳对1000~2000Hz高频噪声十分敏感,电动车噪声声压级虽然不高,但很容易产生让人抱怨的尖锐噪声。当前电动车多采用单级减速器,档位阶次和主减阶次一般分别为20以上和7以上,在时速60km/h以内的城市通勤工况,档位阶次较明显。在时速80km/h左右中高速行驶时,档位和主减阶次较明显。所以电动车减速器啸叫问题的改善将很大程度改善整车乘坐舒适性。武俊杰p1通过对减速器啸叫进行主观和客观数据分析,确定问题来源,运用仿真进行齿轮微观修形以降低传递误差,从而优化齿轮啸叫。减速器噪声主要有两种:敲击和啸叫。敲击噪声多见于齿轮空套在轴上的手动及自动变速箱,而减速器多为档位和主减啸叫噪声,多表现为某个车速区间突然出现口哨音。减速器啸叫主要由齿轮啮合刚度变化和传递误差波动使齿轮副在运行中产生不平稳激振力振动,该振动通过结构路径和空气辐射传递到车内,从而引起一种特定阶次的中高频噪声,即齿轮啸叫噪声。本文以某自主品牌电动车为研究对象,在中高速制动减速至1]4300qom~3700rpm过程中,车内产生刺耳的减速器啸叫声,通过适当降低整车制动时电机能量回收扭矩,以降低减速器齿轮受力从而降低齿轮传递误差,达到改善减速器齿轮啸叫的目的。

2 车内啸叫噪声主观评价与分析

2.1 车内噪声主观评价以某自主品牌开发过程中的电动车为研究对象,通过主观评价工程师对整车进行驾评,整车在中高车速时松开油门踏板使整车自由滑行减速,整车无啸叫噪声;但是整车在中高车速时松开油门踏板并踩踏制动踏板使整车在中高车速制动减速,当电机转速为4300rpm~3700rpm时,车内出现明显啸叫噪声,乘坐舒适性较差。以上测试均为同一驾驶员在同一路段进行,整车状态仅为有无踩踏制动踏板的差异。

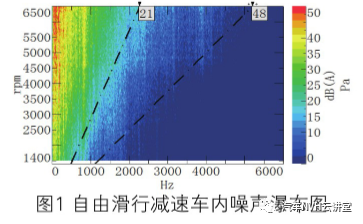

2.2车内噪声试验诊断根据主观驾评结果,对整车进行NVHN试和数据分析。先将整车加速到100km/h后松开油门踏板使整车自由滑行减速,得到车内噪声测试结果如图1所示:

后再次将整车加速到100km/h后松开油门踏板并踩下制动踏板使整车制动减速,得到车内噪声测试结果如图2所示:Hz图2制动减速车内噪声瀑布图通过数据分析得出,自由滑行减速时车内噪声瀑布图始终无阶次出现,制动减速到电机转速在4300rpm~3700rpmH寸,驾驶室主要出现21阶和48阶阶次噪声。

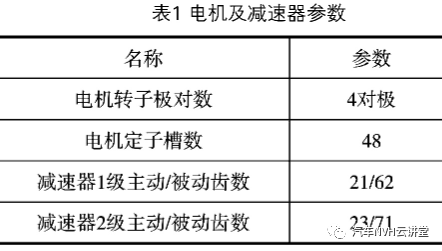

2.3 整车制动减速啸叫原因分析通过软件声音回放功能分别屏蔽制动减速时产生的21阶次和48阶次噪声,确定21阶次是造成整车制动减速啸叫的主要原因。该电动车自由滑行减速和制动减速时最大反拖扭矩分别为50Nm和100Nm,且不论制动踏板踩踏深浅,电机的反拖扭矩大小及变化一致。整车制动减速到4300rpm~3700rpm区间,电机反拖扭矩为最大的100Nm。测试车辆驱动电机及减速器总成参数如表1所示,由动力总成参数可知出现的阶次为减速器一级主动齿轮阶次,因此需对减速器一级主动齿轮啸叫问题进行排查。

减速器齿轮啸叫主要是由齿轮副传递误差的波动产生的不平稳激振力导致的具有齿数特征的噪声,降低传递误差一般可以有效降低齿轮啸叫。在其他条件不变的情况下传递误差与齿轮副所受的载荷有关。通过对该减速器溯源,减速器各零部件检测结果均满足设计要求,再对该减速器一级减速齿轮副仿真分析得出在反拖扭矩100NmH寸,一级主动齿轮反驱面传递误差峰峰值超过了0.89m未达到要求的0.69m以内,不满足设计要求。因此判定100Nm反拖扭矩下的一级主动齿轮反驱面的传递误差过大为齿轮啸叫的主要原因。

3 减速器齿轮啸叫优化与试验验证

3.1 减速器齿轮啸叫问题优化

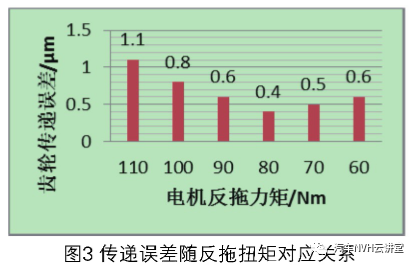

齿轮传递误差大部分通过齿轮修形调整,但是出于整车开发节点临近,该处选择在合理范围内调整制动减速时整车能量回收扭矩来降低减速器受力从而降低齿轮传递误差达到降低齿轮啸叫噪声的目的。通过仿真分析在不变更齿轮参数情况下,一级主动齿轮传递误差随扭矩变化情况如图3所示。由图可知反拖扭矩从110Nm变化glJ60Nm的过程中传递误差呈现先下降后上升的趋势,结合整车续航允许的能量回收强度,选取电机反拖扭矩由100Nm降低至1]90Nm和80Nm分别进行验证。

3.2试验验证

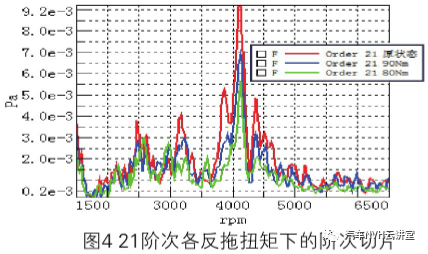

通过调整整车制动下电机的反拖扭矩分别为90Nm和80Nm,测量车内前排21阶切片如图4所示。由测试数据可知,减速器21阶次在4300rpm~3700rpm转速区间阶次尖峰随反拖扭矩降低而大幅减弱。

再分别对反拖扭矩为原状态、90Nm和80Nm的整车进行试驾,原状态不可接受,90Nm反拖扭矩下整车仍然有可察觉到的啸叫,整车21阶噪声声压级降低3.2dB;80Nm反拖扭矩时整车无可察觉到的啸叫,整车21阶次噪声声压级降低5.1dB,且21阶次变化趋势趋向平缓,无明显尖峰出现。故最终选定制动时电机最大反拖扭矩由100Nm降低至80Nm,使得制动时整车啸叫问题得到消除。

4 结论

本文基于整车制动过程中啸叫产生原因进行分析,通过主观评价与整车测试相结合的方法,确定为减速器一级主动齿轮传递误差过大导致整车啸叫。经过理论分析、主观评价和客观测试选定降低制动能量回收时电机的反拖扭矩来降低齿轮所受扭矩从而降低齿轮的传递误差,解决制动时啸叫问题,极大提高乘坐舒适性。

作者:王金龙,王梅仙,朱华,吴苏明,王锁作者单位:(奇瑞新能源汽车股份有限公司,芜湖241000)

来源:汽车科技

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告