研究丨磷酸铁锂模组过充失效分析

在国家“双碳”战略的带动下,储能系统及新能源汽车产业得到快速发展,做为核心零部件的电池的装机量不断攀升。在储能电池及动力电池快速发展的同时,其带来的安全问题也受到社会的广泛关注。本文主要围绕磷酸铁锂模组的试验方法,结合笔者对于电池产品的测试经验,对某一磷酸铁锂模组在过充测试中的失效现象进行探讨。主要通过对产品结构、现场试验现象、试验数据的分析,借助失效分析的基本方法步骤,寻找试验失效的原因。旨在让试验人员对试验细节有更深入的了解和对试验结果的异常可以有初步的分析方向,让厂家对该类产品有更优化的设计缘由。

作者:陈泽彦,高永辉,李代源,赖海棠,张思瑶,黄鲲

单位:威凯检测技术有限公司

简介:陈泽彦,工程师,主要研究方向为动力电池检测技术及相关标准等。

前言

近年来,随着新能源汽车、新能源船舶、储能系统的迅速发展,电池便频繁出现在大家的视野里,其中电池使用的安全性备受人们关注。而其中的磷酸铁锂电池因磷酸铁锂(LiFePO4)及其充电(脱锂)后形成FePO4的热稳定性非常好,故磷酸铁锂电池有着明显优于其他材料电池的稳定性和安全性,在新能源汽车、船舶和储能等领域得到广泛的应用。

引起电池起火的本质是电池内的热量未能按照设计的意图进行释放,热量大量聚集,温度急剧上升,达到可燃物的燃点引起的起火,有些情况下可能还伴随有爆炸出现。常见的起火因素有过充电、过放电、短路、高温环境等,其中,过充电是起火因素中影响较为严重的一种。由于过充电过程中,电池存储的能量非常高,远超出了电池极限,电解液发热易分解产生气体,导致锂电池膨胀,一旦隔膜破裂,会导致内部短路并起火,释放出大量能量。本文中主要是对某款磷酸铁锂模组过充电测试后起火原因的分析,从测试过程中监测的数据、测试现象及试毕的样品拆解等角度进行分析,最终得出起火的原因,并对试验产品提出了的优化建议。

试验整体情况

01、样品基本信息

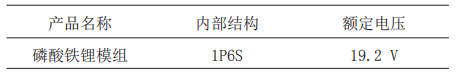

表1 样品基本信息

图1 模组结构示意图

02、测试方法

1.过充电,又称过度充电,指的是持续对电池进行充电,导致电池SOC(State ofcharge,即荷电状态)超出产品设计的承受范围。虽然成熟的产品发生过充电的可能性很小,但在某些情况下可能会因为制造设计的缺陷、或是人为使用不当的引起保护机制的失效,导致对电池进行过度充电,进而引发了安全事故。过充电测试的目的就是验证电池在保护机制失效的情况下对电池进行过充电测试,电池是否会有安全问题发生。

2.根据国家标准GB/T 36276-2018《电力储能用锂离子电池》中A3.13过充电试验的方法进行测试;电池模块过充电试验按照下列步骤进行:1)电池模块初始化充电;2)电池模块以恒流方式充电至任一电池单体电压达到电池单体充电终止电压的1.5倍或时间达到1h时停止充电,充电电流取1Crcn与产品的最大持续充电电流中的较小值;3)观察1h;4)观察是否有膨胀、漏液、冒烟、起火、爆炸现象。

03、判定要求

将电池模块充电至任一电池单体电压达到电池单体充电终止电压的1.5倍或时间达到1h,不应起火、爆炸。

04、试验现场接线情况

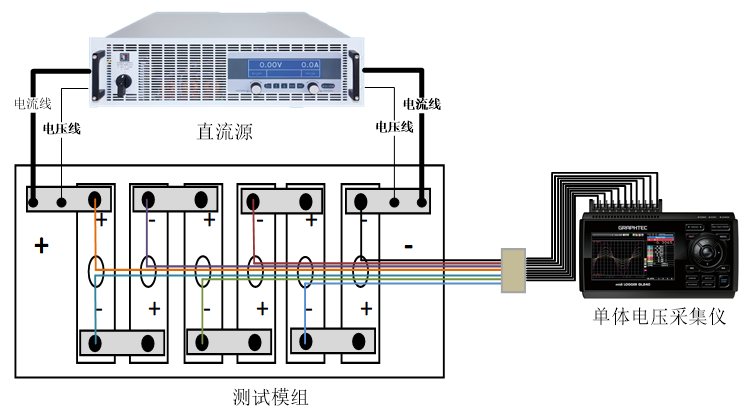

试验过程接线示意图如图2所示,采用一台直流源、一台单体电压采集仪进行测试。模组设计有单体温度采集线束,但由于产品设计原因,外部设备无法接入,测试中,温度采集线束闲置。

图2 试验接线示意图

05

外置温度的采集情况

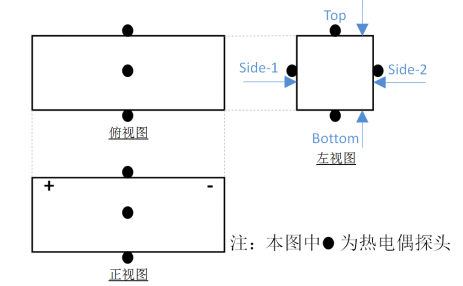

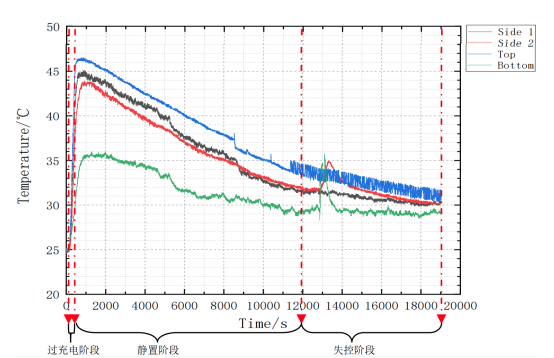

由于客户未寄出BMS,在测试过充中,模组中单体电压的数据采集,是通过单体电压采集线束收录。而模组的温度数据采集,是通过在模组外表面布置的4个热电偶进行采集,分别布置于侧面-1(Side-1)、侧面-2(Side-2)、顶部(Top)、底部(Bottom)的中心位置,如图3示意图所示。

图3 热电偶位置示意图

06

最终测试结果

在过充电测试观察期结束后,模组先后发生开阀漏液、冒烟、起火现象。

试验过程分析

01.过充电阶段

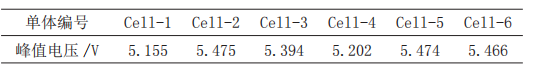

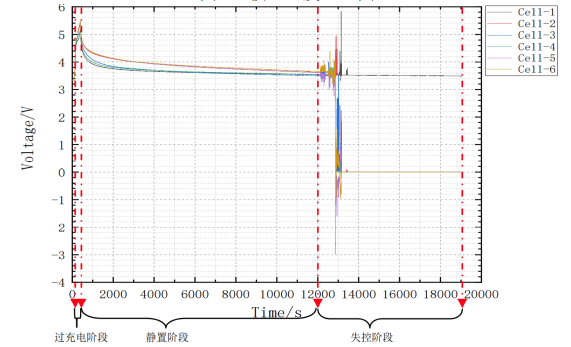

该阶段中,恒流充电,电芯2(Cell-2)最先达到5.475V,各单体最高电压见表2;单体电压上升曲线平滑,无锐变或突变等异常点出现,曲线呈现出的趋势基本一致,如图5所示。模组的4个温度监测点,过充电阶段迅速爬升,上升过程中温度曲线无异常温度点出现,如图4所示。

锂离子电池的过充能引起正极和负极重大的衰减。锂离子电池在过充电阶段中,电解液中的锂离子会不断向负极聚集,这个过程会将正电极材料完全脱锂,负极极易发生 Li+ + e- =Li0 的反应,即析锂反应。

在过充电阶段,未发现模组有明显的膨胀、漏液、冒烟、起火、爆炸现象。表2 模组单体峰值电压

图4 模组温度曲线图

图5 模组单体电压曲线图

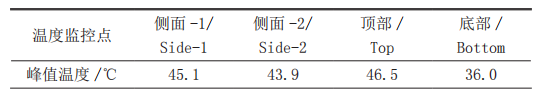

02.静置阶段

在静置阶段中,单体电压开始下降,下降曲线平滑,未出现锐变或突变等异常点。其中,由于经过过充电后的单体的一致性不同,出现电压下降幅度有所不同,如图5所示。在前阶段停止充电后,模组的温度持续上升,持续了378s至峰值;峰值温度中,模组顶部温度最高46.5℃,模组底部温度最低36.0℃,如下图4及表3所示;由于在前面的过充阶段中,正极材料在脱出锂离子达到极限后,会出现电解液的分解,正极进行电解液的氧化反应,负极进行电解液的还原反应。由于电解产生气体,电芯内部气压会不断增大而最终会导致电芯膨胀和泄压阀的打开,也就是图6中观察到的电解液喷射现象。

由于模组内有单体安全阀开阀,导致单体内部电解液喷溅而出,如图6所示。由于电解液喷出方向的随机性,导致顶部(即是上盖)温度监测出现不稳定数据,但此时单体电压并未出现明显下降的情况。此时模组仅是出现漏液情况,未出现其他异常现象。表3 模组峰值温度

图6 模组静置阶段开阀图

03.失控阶段

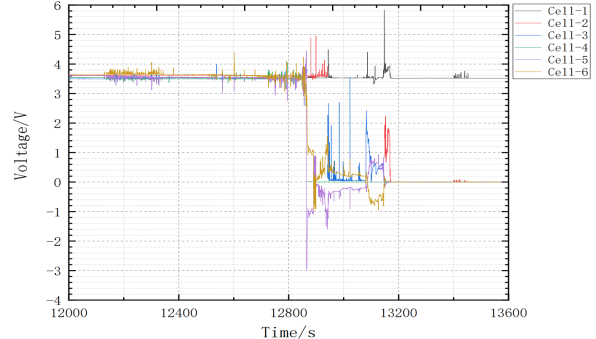

模组经过上个阶段的开阀,电解液喷溅而出,到了失控阶段,前期出现电压的波动,后期曲线上出现部分单体电压下降为0V;该阶段的测试现场上,先是模组的负极一端闪出火花,后即出现冒烟和起火现象,整个失控阶段,总共出现了2次起火现象,每次起火均维持3分钟左右,如图7所示。

图7 第一次起火、和第二次起火照片受起火的影响,温度监测点对模组的研究失去了意义。从图8可以得出,6个单体的电压中,逐步出现异常的顺序是(Cell-6、Cell-5、Cell-4)、(Cell-3、Cell-2、Cell-1)。

图8 模组单体电压曲线图(失控阶段)

试验样品拆解分析

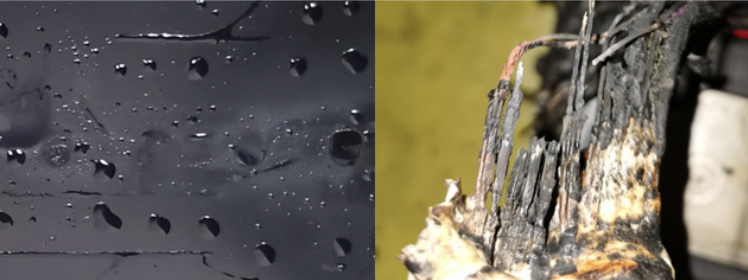

经过试验的模组的拆解分析,有如下发现:1)模组上盖布满了从安全阀喷溅出的电解液,如图9所示;2)模组烧焦的位置,集中在模组负极隔壁的单体电压采集线端上,结合监控视频,最终确认冒烟和起火位置,均是单体电压采集线端子及端子附近塑料部件引起,如图9所示;

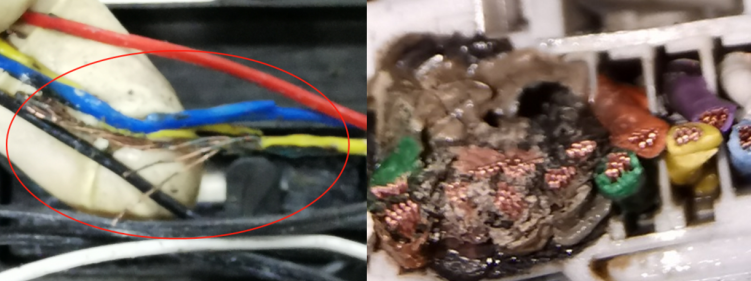

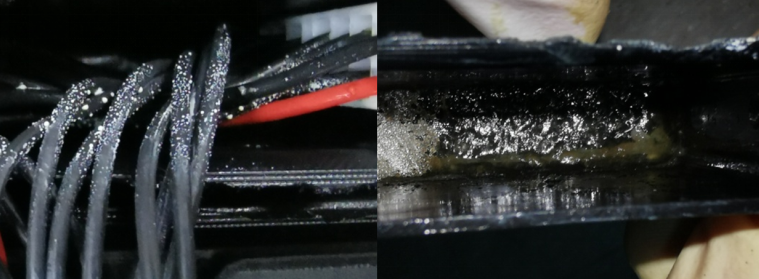

图9 上盖内侧和单体电压采集线端子照片3)模组上的单体电压采集线束和原设计的模组温度采集线,均从单体安全阀上经过,部分线束已出现发热后的破皮,如图10所示;4)模组上的采集端子内单体电压采集线头烧焦,而没有接线的其他类型的采集线头却完好,如图10所示;

图10 单体电压采集线束中部导线和端子照片5)温度采集线束上发现有电解液浸泡的痕迹,且蔓延到温度采集端子上,如图11所示;卸下白色的温度采集端子,发现黑色槽内布满电解液,其量可倾倒而出,见图11所示;

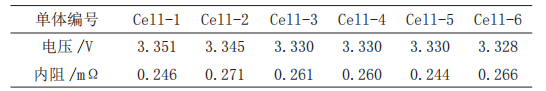

图11 温度采集线及端子和槽内照片6)模组内6个单体,除了Cell-1未开阀,其他均开阀;7)对模组内6个单体进行电压和内阻的测量,发现6个单体的试验后电压和内阻之间未有明显的差异,详情见图12和表4。

图12 Cell-1 ~ Cell-6电压与内阻(依次顺序)表3 试验后的单体电压及内阻

结论与建议

电池模组在过充电测试后,由于单体电池内部压力过大,在静置阶段,出现内部单体电芯安全阀(泄压阀)打开,导致内部的电解液喷溅而出。喷溅出的电解液由于模组上盖的阻挡,电解液无法及时排出,导致大量电解液聚集在铝排上并顺着采集线束流到单体电压采集端子,并大量聚集在端子槽内,引起单体电压采集线端发生短路,导致单体电池处于短路状态,短路时的高电流使得电压采集线束处于过载状态,发热量高,进而引起线束及相邻部件起火。

制造商在设计类似产品时,应充分考虑到模组可能出现的异常情况,优化产品设计,提升产品的安全性。建议模组在设计阶段,应增加电解液排放的沟槽,将泄漏的电解液引流出到安全位置;调整线束端子位置,适当提升端子高度,并在端子槽底部开孔,防止电解液浸泡到端子;提高所有线束及相应部件材料的阻燃等级,避免发生热蔓延;优化采集线束的布线位置,线束应避开安全阀上方位置,避免开阀的热量将线束绝缘层融化,引起短路;选用安全等级更高的电芯,如能够承受较大的过充电压,提高整个产品的安全性能。

引用本文:

陈泽彦,高永辉,李代源,赖海棠,张思瑶,黄鲲.磷酸铁锂模组过充失效分析[J].环境技术,2022,40(03):85-89.

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告