基于相变材料的纯电动汽车电池热管理研究

为了改善纯电动汽车电池的放电温度,有效维持电池的稳定状态和降低电池热管理系统能耗,研究 了一种基于相变材料的纯电动汽车 电池热管理系统,在相变材料中嵌入冷却管道,利用冷却液的流动在电池与相变材料中实现热量交换,并对其进行仿真与分析,结果显示:常温下可有效抑制电池温升速度,温度最大可降低7降低冷却风扇工作概率;低温下电池加热更快,最终温度至少可提高11.3 最大可减少 29.16%的 正温度 系数热敏电阻(PTC)开启时间,节约能源,提高了纯电动汽车的续航里程;高温下散热效果明显,温度趋于稳定。

关键词:相变材料;纯 电动汽车;电 池热管理;节约 能源

作者:朱 波,杜如海,姚明尧,赵媛媛,张忆

合肥工业大学 汽车工程技术研究 院,安徽 合肥

目前纯电动汽车的动力电池以锂电池为主,而锂离子电池的性能受温度影响,Sun等研究得出锂离子电池的最佳工作温度为20~45°C[1]温度过低时,将引起锂离子电池的电解液电导率变小,阳极上锂离子扩散性减弱,导致电极表面及电解液界面上的电荷转移电阻增大,最终使电池性能下降[2];针对低温环境,加热方式可以分为常规空气加热方式、相变材料加热方式、电加热方式、帕尔贴效应加热方式和其它加热方式[3]。而温度过高时,将严重影响电池的性能,温度越高,电池的老化速度越快,甚至有可能发生热失控的状况[4],目前的电动汽车电池冷却方式主要有空气冷却、液体冷却和相变材料冷却三种方式[5]。

空气冷却结构简单、成本低,但冷却效率低,不能满足一般大容量电池的散热要求;液体拥有较高的热导率和热容,因此液体冷却被认为是一种较好的热管理解决方案[6],但单纯的液冷电能消耗严重,特别是在低温环境下。相变冷却利用相变材料相变过程吸收或释放热量,且不需要消耗额外能量的方式冷却,具有良好的应用前景[7],但单一的相变冷却不能适应电池极端放电工况,相变材料一且融化后,系统温度将失控[8]。且不易于维持电池温度均一性[9]因此单一的相变冷却难以适用于各类环境。针对这种情况,本文采用了一种相变材料冷却与液冷相结合且可同时针对常温、低温和高温环境的热管理方案,并对设计的方案进行仿真计算,以分析验证该方案对各类环境下的控温效果。

01结合相变材料的纯电动汽车电池热管理系统

系统结构

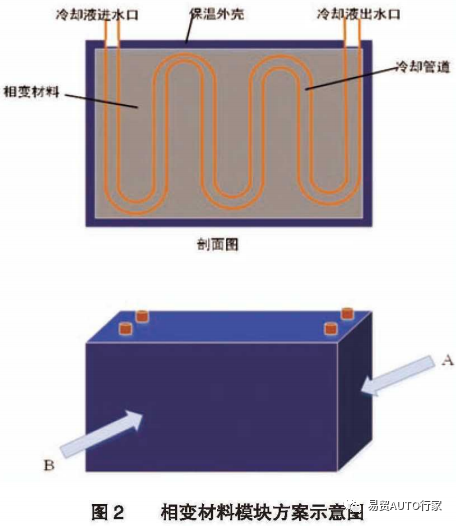

结合相变材料的纯电动汽车电池热管理系统结构如图1所示,电池模组均置于电池水冷板上,与水冷板紧密接触且导热性能良好,水泵泵动冷却液流经电池水冷板、控制阀、相变材料[正温度系数热敏电阻(PTC)或散热器],实现电池与外界部件的热量交换。与将相变材料浇筑成型包裹电池的形式不同,本文提出的是将相变材料制成储能容器的形式,在相变材料中直接嵌入2根多U型冷却管道,冷却液由外部冷却系统进入管道与相变材料中实现热量交换,如图2所示。

在低温环境下,阀RV3打开,PTC通电工作,冷却液流经PTC,如果相变材料模块高于电池温度,阀RV1也打开,冷却液流经相变材料模块;在常温环境下,若相变材料未融化,阀RV1打开,冷却液流经相变材料模块;在高温环境下或相变材料融化时,阀RV2打开,冷却液流经散热器。

结合相变材料的电池热管理系统理论分析

电池生热机理

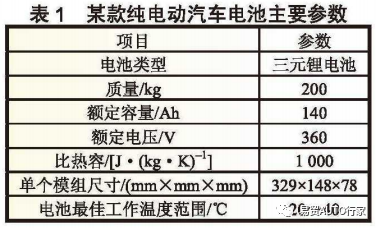

以某款纯 电动汽车 电池包为例,主要参数如表1所示。

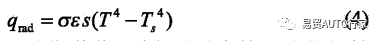

锂离子电池在充放电过程中会产生反应热、欧姆热、极化热和副反应热[10]。Bernardi等通过研究将电池生热速率计算等效于式(1)所示模型:

式中I为电流,选取电池放电时电流方向为正;V为电池体积;EOC为电池的开路电压;E为电池工作电压;T为电池的初始温度;dEOC/dT为常数。

电池传热分析

电池热量的传递主要包括三种基本方式:热传导、热对流和热福射。电池的热传导指电池内部的热量向电池外表面扩散的过程,通常采用傅里叶定律来表达:

式中qn为产热过程中的热流密度;k为电池的导热系数;Tn为电极等温面法线方向的温度梯度。

因为该电池包置于汽车底部且与外界空气无直接热对流,电池底部利用水冷板与外部(相变材料、PTC和散热器)进行热交换,因此电池与水冷板的热对流可表示为:

式中:qcon为热流量;h为对流换热系数;a为接触面积;Tm为壁温温度;Tf为流体温度。

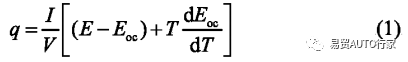

辐射主要通过电 磁波来传递能量,通 常可 表示 为:

式中qrad为辐射热量;σ为斯蒂藩-玻尔兹曼常数;ε为热辐射率;S为表面积;T为电池温度;Ts为环境温度。

相变材料在电池热管理系统的设计依据

根据需求在实验室可制取相变温度为25°C的复合相变材料,物理性能如表2所示。

相变材料吸收或释放热量计算公式可表示为:

式中:Qpcm为相变材料吸收或释放的热量;Mpcm为相变材料质量;Cp为相变材料比热容;Tm为相变温度;Ti为初始温度 或最终温度;H为相变材料的相变潜热。

其系统热量传递可由式( 6)~( 8)表示。

相变材料吸收热量时,有:

相变材料释放热量时,有:

式中:Qgen为电池总产热量;Qstor为用于电池本体温升的热量;Qpcm为相变材料吸收的热量;Qrad为电池热辐射的热量;Qptc为PTC产生的热量;Cb为电池比热容;Mb叫为电池质量;T为电池温差。

由于纯电动汽车在极限工况行驶时电池发热量较大,主要由散热器进行温度控制,因此在设计相变材料质量时,为突出相变材料对热管理系统节能的优势,应取在常规工况行驶下所能吸收最大热量值时的质量。

02电池热管理 系统仿真与结果分析

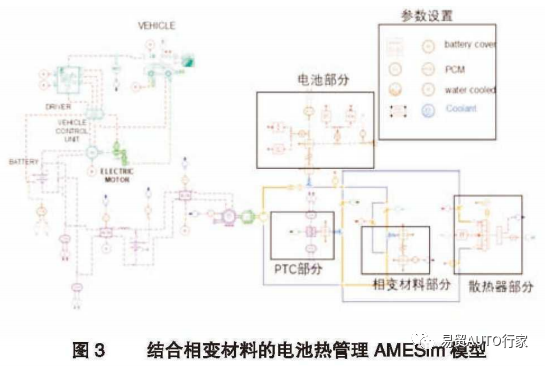

利用AMESim搭建的结合相变材料的电池热管理模型如图3所示,主要由电池部分、参数设置、PTC部分和散热器部分构成。在电池部分中,动力电池在放电过程中会生热,产热功率依据Bemadi模型来计算,电池的电压、内阻等参数直接输人相关“Data”;在电池部分中搭建有热辐射模块,依据辐射散热公式计算,电池除底部外其他五个面均会产生辐射散热。电池部分中水冷板与冷却液的热交换、PTC部分与冷却液的热交换、相变材料部分与冷却液的热交换以及散热器部分与冷却液的热交换依据热对流公式来计算,其中面积为冷却板或冷却管道与冷却液的接触面积。参数设置主要包括环境温度、冷却剂参数、不同热容模块的参数(质量、密度、比热容、热导率、相变温度等)设定。为能够全面反应该结构的环境和工况适应性,在常温、低温和高温环境中选取等速(30、60、100km/h)、中国轻型车行驶工况(CLTC)、新欧洲行驶工况(NEDC)等工况仿真,并对其结果进行对比分析。

结合相 变材料的电池热管理系统的相变散热效果

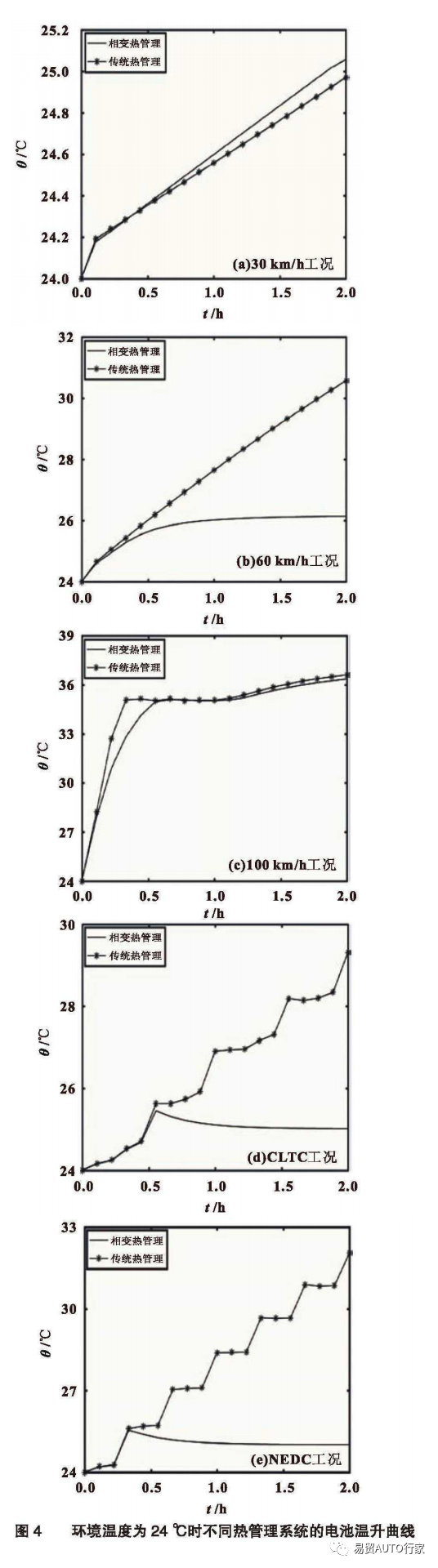

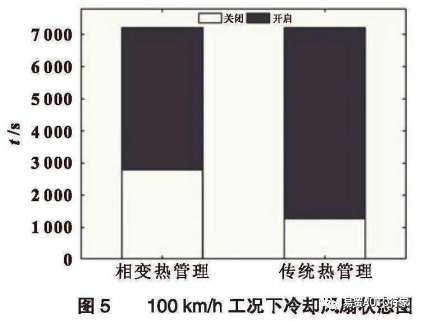

在环境温度为24C时,配备结合相变材料的热管理和传统的电池热管理系统的汽车运行多工况后,电池的温度如图4所示,在等速30km/h的工况下,电机需求电流小,电池发热量小,电池温升也小,两种热管理系统区别不明显;在等速60km/h、CLTC和NEDC工况下,结合相变材料的热管理系统电池温度最终稳定在25~26’C,与传统热管理系统相比,最终温度分别降低了4.4、4.5和7r,这是由于相变材料在电池达到25I:后便开始相变吸收电池释放的热量以抑制电池的温升速度,并可以储存热量,大大抑制电池的温升速度,使电池更长时间内处于最佳工作温度,有利于维持电池的稳定状态,减小了纯电动汽车因电池温度过高而发生自燃的风险;在100km/h工况下,与传统热管理系统相比,结合相变材料的热管理系统在前半部分电池温升速度较慢,且比传统热管理系统迟16.9min达到35r,这是由于前期相变材料会吸收电池的一部分热量,减缓电池升温速度,而后半部分温度趋势相近且最终温度也相近,这是由于为避免电池温度不断上升起出最佳工作温度,散热器和冷却风扇在电池温度达到35r便开始工作从而抑制电池温升,两个系统的冷却风扇状态如图5所示,在该仿真时长中,结合相变材料的电池热管理系统中的冷却风扇开启时间仅为传统电池热管理系统的74.5%,节约了电量。

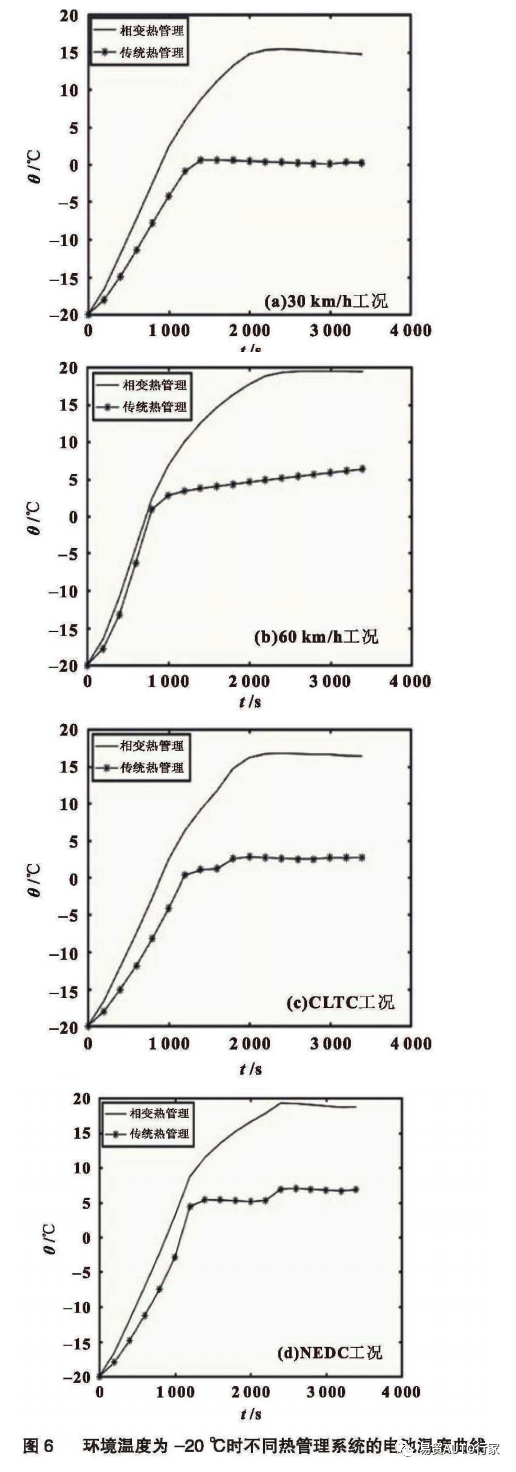

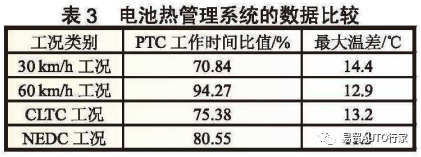

结合相变材料的电池热管理系统的辅助加热效果

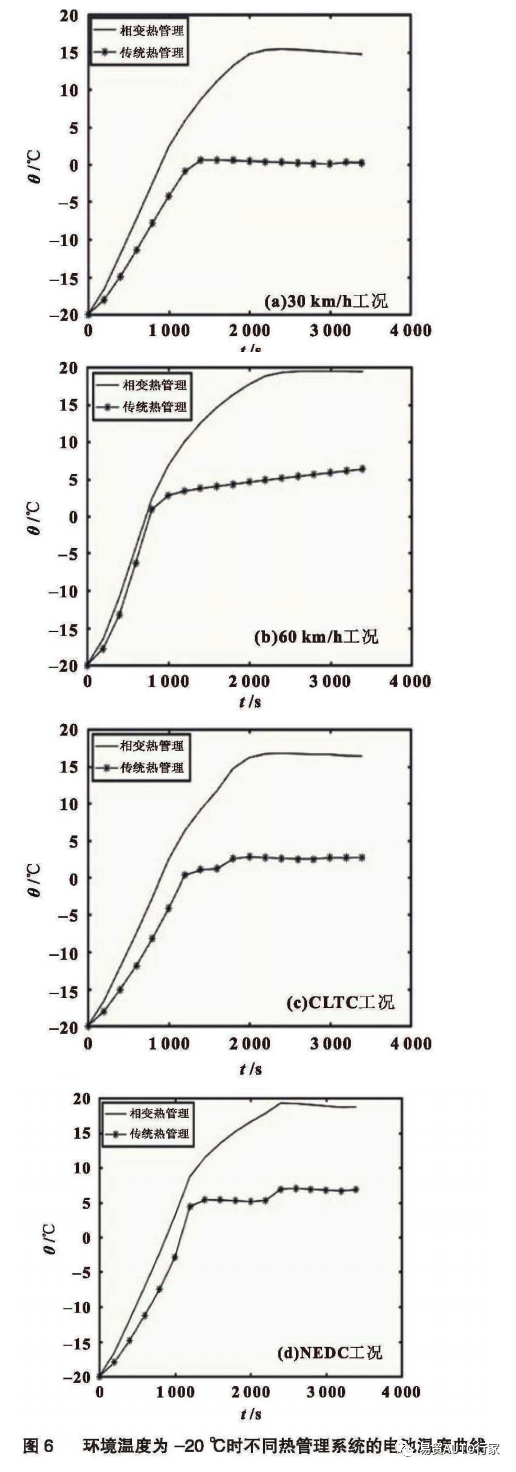

在环境温度为-20°C时,该纯电动汽车在上一次行驶时吸收大量潜热且静置长时间后相变材料仍处于液体状态。配备两种电池热管理系统的汽车运行多工况后,电池的温度如图6所示,结合相变材料热管理系统与传统热管理的PTC:工作时间比值、最大温差如表3所示,从总体趋势看,结合相变材料的电池热管理系统的电池温度上升更快,最终温度更接近20°C,两系统最大温差均大于10°C,并且其电池温度始终比传统热管理电池温度高,相比而言,采用结合相变材料热管理系统的电池工作环境更适宜,缩短了电池因温度低、内阻大而内阻损耗高的时间段,降低了内阻损耗;同时PTC工作时间短,最多可减少29.16%的开启时间,降低了PTC能量的消耗,节约了电池能量。

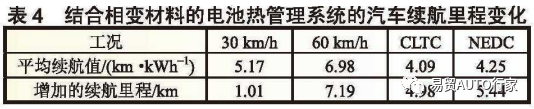

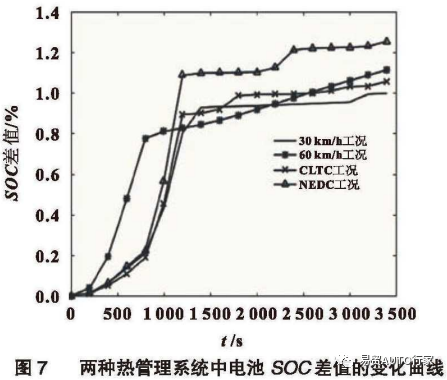

采用结合相变材料热管理系统与传统热管理系统的整车电池荷电状态(SOC)差值情况如图7所示,运行结束后SOC差值最小可达到1%,最大可达到1.25%,SOC差值十分明显,因此可从结合相变材料的电池热管理系统中节约的SOC情况计算出续航里程变化,如表4所示,在已经节省的SOC中最高可提高纯电动汽车7.19km的续航里程。

结合相变材料的电池热管理系统的高温散热效果

由于本文采用的相变材料的相变温度为25°C,当环境温度为高温(大于25°C)时,该相变材料的潜热饱和,仅靠相变材料在融化后的显热不足以用于高温下的电池散热,因此在高温环境下采用的散热方式为散热器散热,与传统热管理系统一致,散热效果明显,可以有效地控制电池温度,避免出现热失控现象。但如果该结合相变材料的电池热管理系统采用相变温度为高温区的相变材料,在高温下也可以利用相变材料进行散热,情况与本文中常温下的散热效果相似,同时也为高温下采用相变材料给电池散热提供了理论依据。

03结论

本文提出的结合相变材料的电池热管理系统可以用于不同环境下不同工况的电池热管理问题,能够全面地反映该结构的环境和工况适应性。结合相变材料的电池热管理系统在常温下可有效抑制电池温升速度,使电池更长时间内处于最佳工作温度,温度最大可降低7’C,冷却风扇开启时间仅为传统电池热管理的74.5%,节约了电量;在低温下可以更快地提升电池的工作温度,最终温度至少比传统热管理系统高11.3’C,最多可减少29.16%的PTC开启时间,节约了大量能源,且有利于提高纯电动汽车的续航里程。同时,结合相变材料的电池热管理系统为研发高温下采用结合相变材料的电池热管理系统提供了思路和参考。

【参考文献】

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告