研究丨锌铝镁镀层钢板耐腐蚀性能

热镀纯锌镀层是汽车行业常用的钢板镀层类型,而热镀锌铝镁镀层是近年来新开发的镀层。本文采用扫描电子显微镜等设备对锌铝镁镀层和纯锌镀层钢板的耐腐蚀性能进行了对比研究。结果表明:锌铝镁镀层钢板出现红锈的时间是纯锌镀层钢板的四倍以上,而其腐蚀深度为纯锌镀层的1/4左右;磷化电泳后,锌铝镁镀层钢板的扩蚀宽度是纯锌镀层钢板的1/5左右。因此锌铝镁镀层钢板比纯锌镀层钢板具有更优异的耐腐蚀性能。

作者:刘旭亮,刘云,孙震,李卫红,袁超,姜发同,窦瑞华

单位:吉利汽车研究院(宁波)有限公司

简介:刘旭亮,工程师,主要研究方向:汽车金属材料及失效分析。

引言

随着国家双碳政策的颁布,碳减排成为各家主机厂研究的重点方向。而对于汽车行业用量巨大的钢板来说,提高其耐腐蚀性能以延长其使用寿命,也是碳减排的一个方向。目前汽车行业常用的钢板类型有裸板(UC)、热镀纯锌钢板(GI)、锌铁合金钢板(GA)和电镀锌钢板(EG)。近年来新开发了一种合金镀层,在锌的基础上加入铝和镁,即锌铝镁镀层,其耐腐蚀性能优异。其中有中Al含量的镀层,如新日铁的Super Dyma,其铝含量为11%(wt%,下同);也有低Al含量的镀层,如奥钢联的Corrender,其铝含量为2%。不同锌铝镁镀层的镁含量都不超过3%。因为当镁含量超过3%后,凝固时出现二次结晶的粗粒MgZn2,会降低其耐腐蚀性能。国内的宝钢、首钢等钢铁公司也发布了低铝含量的锌铝镁镀层钢板标准,铝的含量控制在3%以内,镁的含量控制在2%以内。同时,吉利、长城、长安等国内主机厂也纷纷研究其在汽车上的应用。为了验证锌铝镁镀层的耐腐蚀性能,以及其在汽车行业的应用前景,本文对比研究了锌铝镁镀层钢板和纯锌镀层钢板的耐腐蚀性能以及在整车厂涂装车间磷化电泳后的耐腐蚀性能。

试验材料及方法

01、试验材料

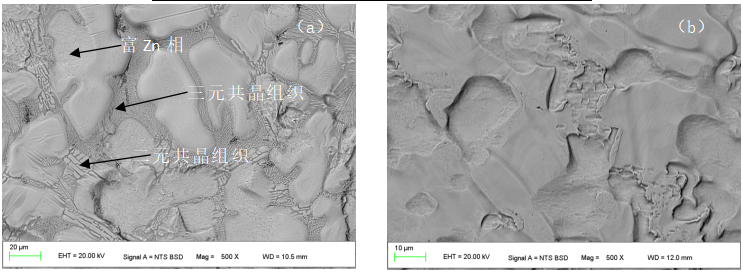

本文采用国内某钢厂相同冷轧基板的热镀锌铝镁镀层(ZM 50/50)和热镀纯锌镀层(GI 50/50)钢板,锌铝镁镀层各化学元素的重量百分比如表1。如图1所示,锌铝镁镀层由富Zn相、Zn-MgZn2二元共晶和Zn/Al/MgZn2三元共晶组织组成,其中较粗大的是二元共晶组织,较细密的是三元共晶组织。MgZn2比纯锌具有更低的阳极溶解电流,因此可以提升耐腐蚀性能。锌铝镁镀层还具有较高的硬度和较低的摩擦系数,在汽车零件的冲压过程中减少开裂和划伤的风险,提高冲压成型的良品率,同时能够减少在冲压过程中的掉锌量和模具的清洗保养次数。这也是锌铝镁镀层钢板能在汽车行业应用的另一个优势。表1 锌铝镁镀层主要化学成分(wt/%)

图1 锌铝镁镀层形貌(a)和纯锌镀层形貌(b)

02、试验方法

本次采用中性盐雾腐蚀试验(NSS)对锌铝镁镀层钢板和纯锌镀层钢板的耐腐蚀性能进行对比研究,试验过程符合标准GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》。钢板磷化电泳是在我司某整车制造基地涂装车间对两种钢板同时进行挂片随车磷化和电泳,电泳层厚度为20um左右。随后采用专业划线工具对钢板表面进行划线处理,划线穿透整个涂层,直至露出金属基体,划线宽度为0.5mm,再进行中性盐雾腐蚀试验。试验过程中采用Imager.M2m金相显微镜和FEI teneo扫描电子显微镜等设备,分析截面形貌、腐蚀深度等,确认其耐腐蚀性能。

试验结果

01.原钢板的耐腐蚀性能

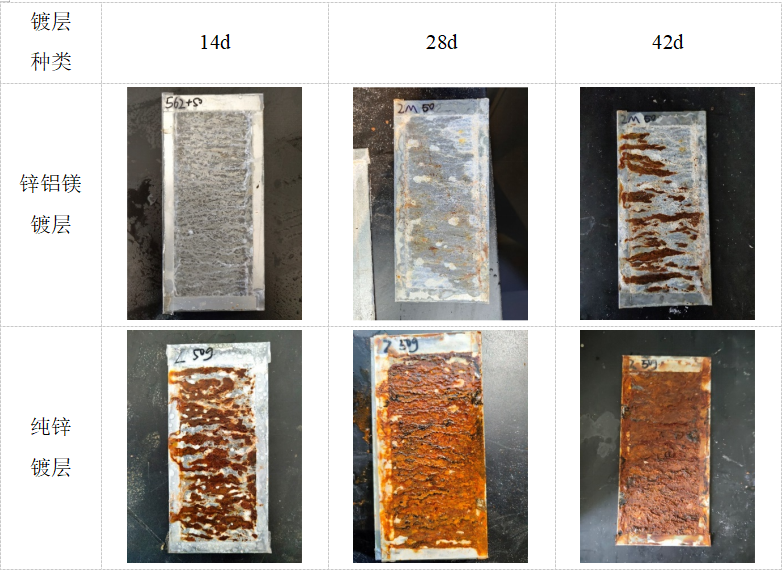

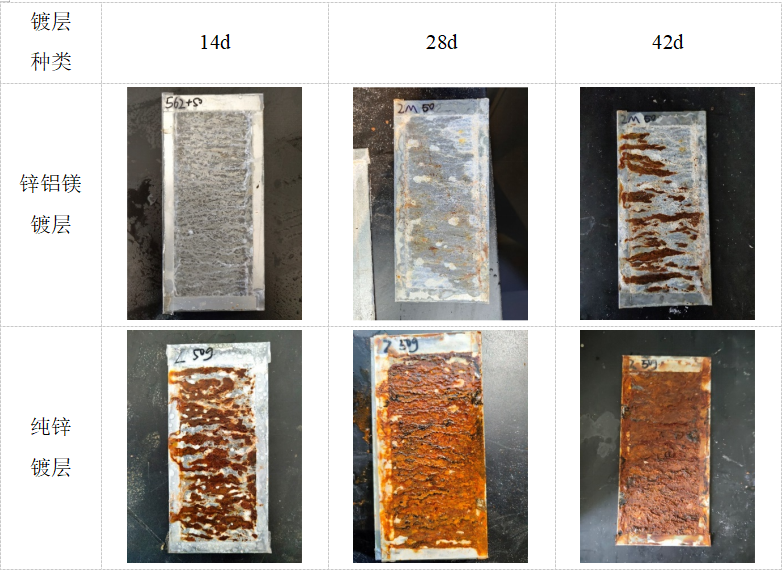

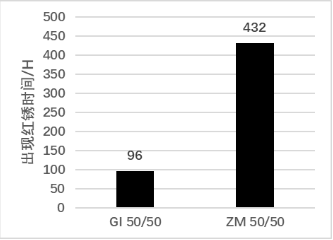

图2所示为锌铝镁镀层和纯锌镀层钢板在中性盐雾腐蚀的表面形貌,试验时间分别是14d、28d和42d。从图中可以看出,在中性盐雾试验进行到14d时,锌铝镁镀层钢板还没有出现红锈,而此时纯锌镀层钢板表面绝大部分已被红锈所覆盖。而当试验进行到28d时,锌铝镁镀层钢板表面仅仅出现少量的红锈,而纯锌镀层的表面已经全部被红锈覆盖。42d后,纯锌镀层的钢板表面已堆积了一层较厚的红锈,而锌铝镁镀层钢板表面的红锈还不到50%。如图3时间所示,96h后纯锌镀层开始出现红锈,而锌铝镁镀层直到432h才开始出现红锈。结果表明,相同镀层厚度的锌铝镁镀层钢板出现红锈的时间是纯锌镀层的4倍以上,可见其耐腐蚀性能优于纯锌镀层。

图2 中性盐雾腐蚀后的锌铝镁镀层和纯锌镀层钢板表面形貌

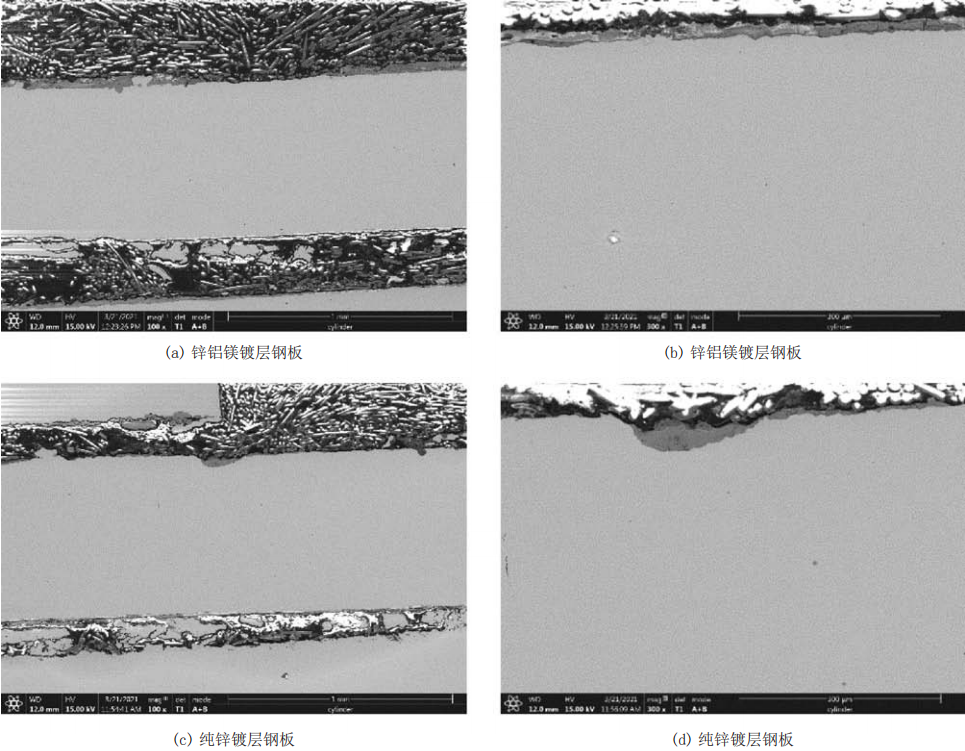

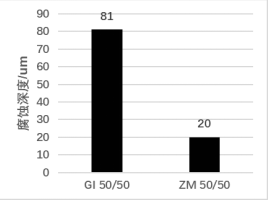

图3 出现红锈时间图4为中性盐雾腐蚀42d后,锌铝镁镀层和纯锌镀层钢板截面的腐蚀形貌。由图4(a)和图4(c)可知,两种钢板表面都覆盖一层氧化物。但腐蚀截面进一步放大,如图4(b)和图4(d)所示,可以看出纯锌镀层的表面已经被腐蚀出大小不一的凹坑,最大深度达到81um,而锌铝镁镀层的表面还是比较平整,腐蚀深度仅为20um,腐蚀深度如图5所示。这是因为锌铝镁镀层表面腐蚀产物是比纯锌镀层的氧化产物更为致密的碱式氯化锌,它能够延缓疏松的氧化锌的生成,因此能够保护基体防止进一步的腐蚀。

图4 中性盐雾腐蚀后的锌铝镁镀层和纯锌镀层钢板表面形貌

图5 锌铝镁镀层钢板和纯锌镀层钢板的腐蚀深度

02.磷化电泳后的钢板耐腐蚀性能

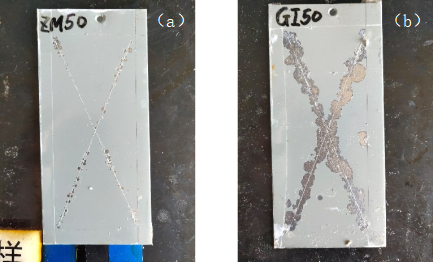

图6是钢板经过磷化电泳后进行划线处理,再进行中性盐雾试验42d后的表面形貌。从图中可以看出纯锌镀层在划线处出现大面积的脱落,其单边最大扩蚀宽度达到9.7mm,平均扩蚀宽度为5.9mm.而锌铝镁镀层在划线处仅出现点状脱落,其单边最大扩蚀宽度为2.9mm,平均扩蚀宽度仅为1.1mm,扩蚀宽度如图7所示。这是由于锌铝镁镀层在断口处具有自愈合功能,断口旁边的镀层发生腐蚀并逐渐覆盖断口,促进致密且状态稳定的保护膜的生成,以保护断口防止进一步的腐蚀。

图6 电泳后腐蚀形貌

结论

本文对锌铝镁镀层和纯锌镀层钢板的耐腐蚀性能进行了对比研究,结论如下:1)中性盐雾腐蚀试验中,纯锌镀层钢板出现红锈的时间是96h,锌铝镁镀层钢板出现红锈的时间是432h,为纯锌镀层钢板的4倍以上。中性盐雾试验42d后,纯锌镀层的最大腐蚀深度为81um,而锌铝镁镀层仅有20um,是纯锌镀层的1/4。2)中性盐雾腐蚀试验42d后,磷化电泳后的纯锌镀层钢板的单边扩蚀宽度为5.9mm,而锌铝镁镀层钢板仅有1.1mm,仅为纯锌镀层的1/5左右。由此可见,锌铝镁镀层钢板比纯锌镀层钢板具有更加优异的耐腐蚀性能,在汽车行业具有广阔的应用前景。

引用本文:

刘旭亮,刘云,孙震,李卫红,袁超,姜发同,窦瑞华.锌铝镁镀层钢板耐腐蚀性能研究[J].环境技术,2022,40(03):104-108.

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告