某混动专用箱方案设计及动力性仿真

1、结构方案简介

混动专用箱DHT近年来一直是业内讨论的热门话题,尤其随着近来比亚迪销量的节节攀升,国产混动多年坚持终结硕果。

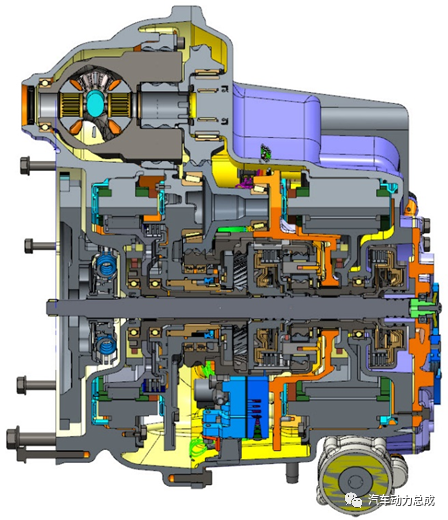

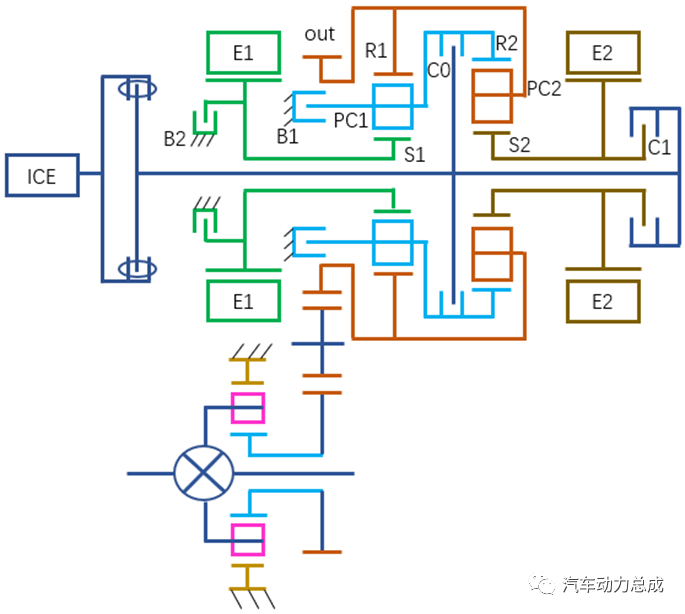

本文所述某混动专用变速箱,其概念外形图如下:

图1 某DHT概念外形图

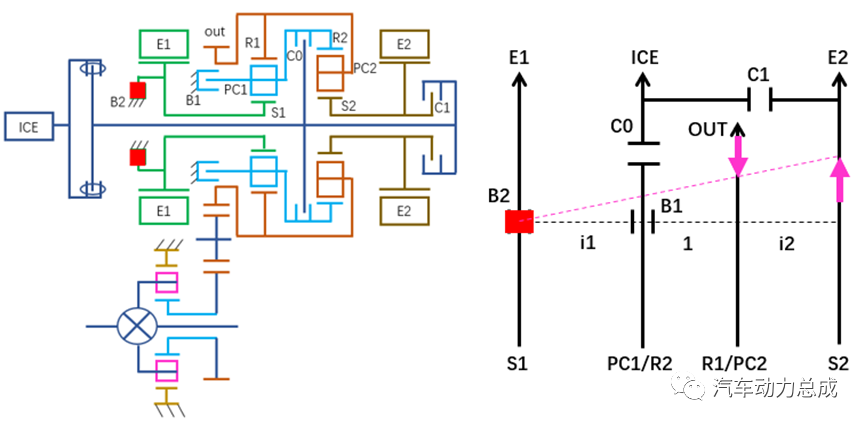

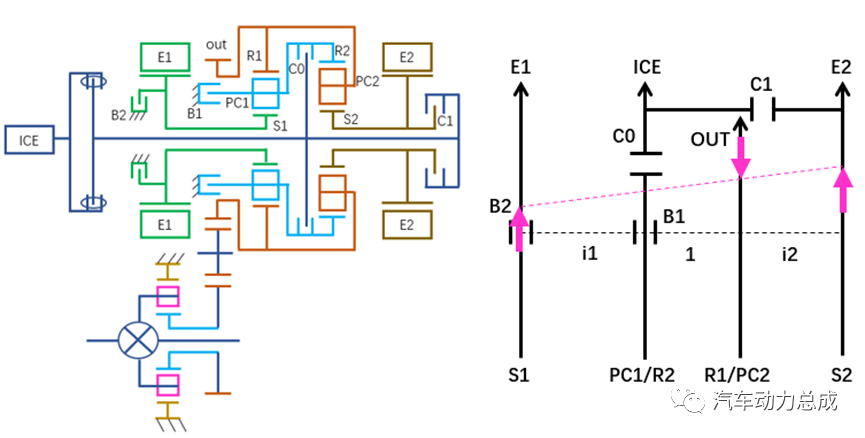

该箱采用两个简单行星排,组合成典型的CR-CR结构。所谓CR-CR结构是指两个NGW行星排,其齿圈和行星架相互连接,具体如下剖视图:

图2 某混动专用箱剖面图

两个NGW行星排的太阳轮分别连接两个电机,齿圈作为输出,通过三个外啮合斜齿圆柱齿轮传递到减速行星排的太阳轮,差速器和减速行星排集成为一体。

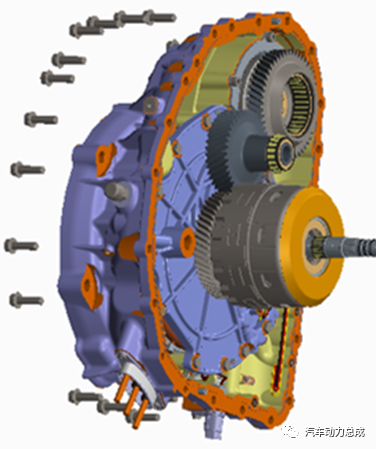

图3 某DHT的传动链

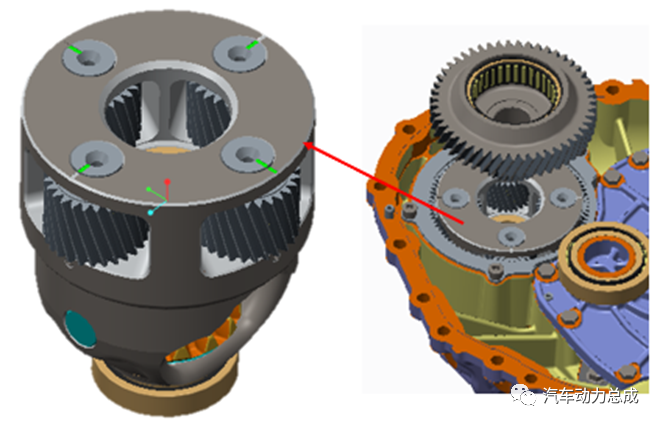

其中差速器上集成了一个NGW行星排减速器,如图4:

图4 差速器集成减速行星排

上述三个行星排的速比参数如表1:

表1 行星排特性参数

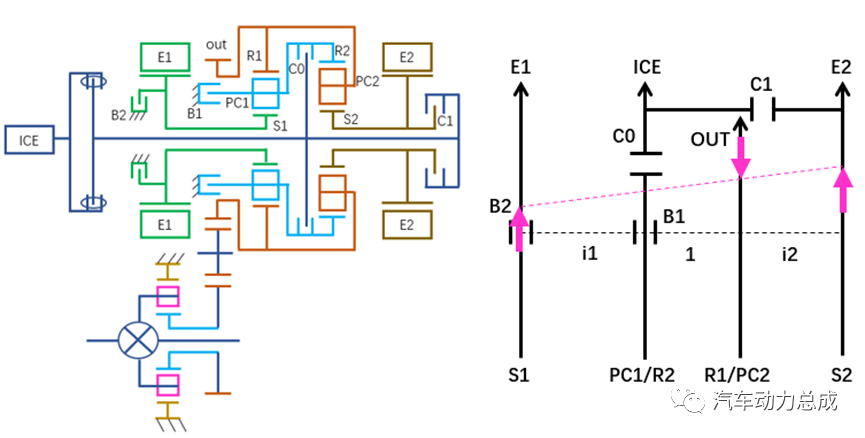

为便于分析,给出图2的结构简图,如下:

图5 某混动专用箱结构简图

2、工作原理分析

2.1、工作模式和动力参数

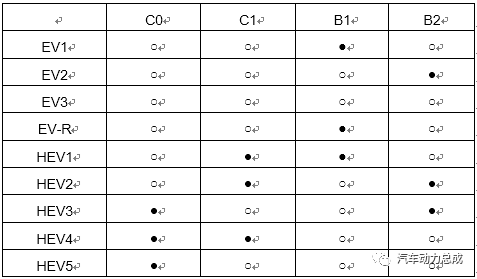

该DHT有3种纯电前进模式,5种混动模式和一种纯电倒挡模式,具体的换挡逻辑见下表:

表2 DHT模式切换逻辑

注:上表中○表示离合器或制动器打开,●表示离合器或制动器闭合

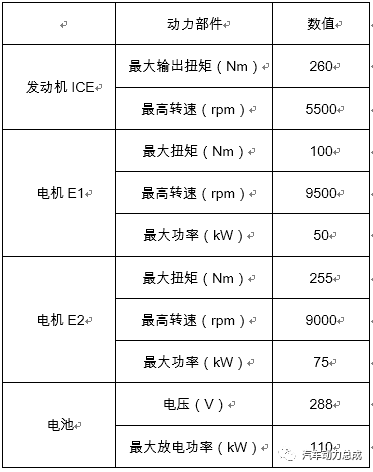

发动机和电机、电池的性能参数如表3:

表3 动力部件性能参数

2.2、工作模式分析

2.2.1、EV1

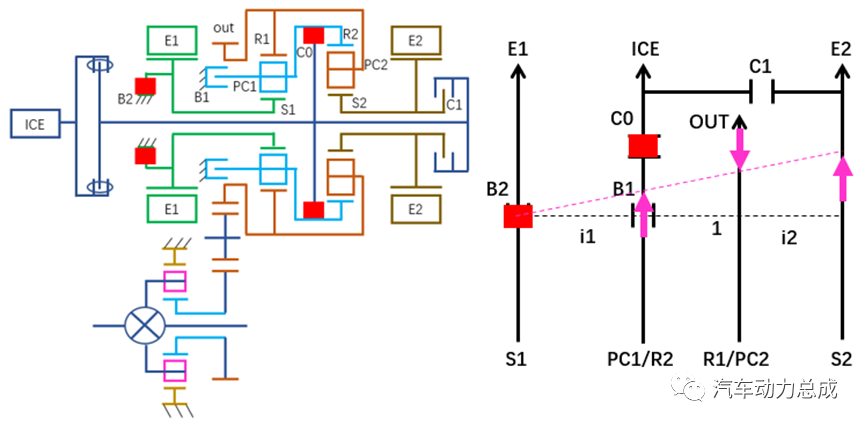

EV1模式下,E1和E2共同驱动车辆前进,如图8所示:

图8 EV1模式杠杆模型

根据表3参数,EV1模式下,限于电机转速极限,最高车速仅可达107kph,两电机允许的最大输出扭矩为1065Nm,此时B1所需锁止扭矩为910Nm,最大扭矩对应的最高车速为32kph。

2.2.2、EV2

EV2模式下,由表2模式切换矩阵图,此时B2闭合,其余离合器、制动器打开,E2单独驱动车辆前进,如图9所示:

图9 EV2模式杠杆模型

该模式下,根据电机E2的最高转速,其允许的最高车速为215kph,E2允许的由齿圈输出的最大扭矩为382.5Nm,此时制动器B2需提供的锁止扭矩为127.5Nm,根据该箱选换挡元件的设计,B2的扭矩容量为260Nm,因此能够满足要求。最大扭矩对应的最高车速为60kph,且电池最大放电功率能够满足E2电机的满功率运行。

2.2.3、EV3

EV3模式,所有制动器离合器都打开,该模式下的杠杆模型如图10:

图10 EV3模式杠杆模型

EV3模式下,考虑电机极限转速,此时允许的最高车速为330kph,电机允许的最大扭矩为300Nm,最大扭矩下对应的车速为135kph,电池的最大放电功率不足以支撑两个电机满功率运行。

2.2.4、EV-R

EV-R模式是倒挡,该模式和EV1十分相像,所不同的仅是E1和E2的转速相反,如图11所示:

图11 EV-R模式杠杆模型

该模式下,根据表3计算的最高车速、最大扭矩和EV1一样,不再赘述。

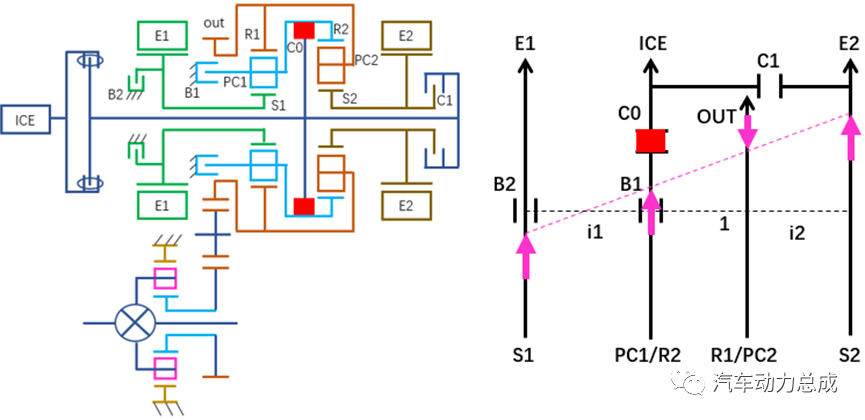

2.2.5、HEV1

当车速达到纯电模式下的上限时,发动机开始介入,车辆进入混动驱动工况。根据表2此时C1和B1闭合,如图12:

图12 HEV1模式杠杆模型

该工况下,B1闭合将R2锁止提供支点,发动机能量通过闭合的C1传递到太阳轮S2上,从而驱动行星架PC2将动力输出。E1空转,E2可以和发动机一起共同驱动车辆,发动机也可以通过S2驱动E2进行充电(电池SOC较低时)。

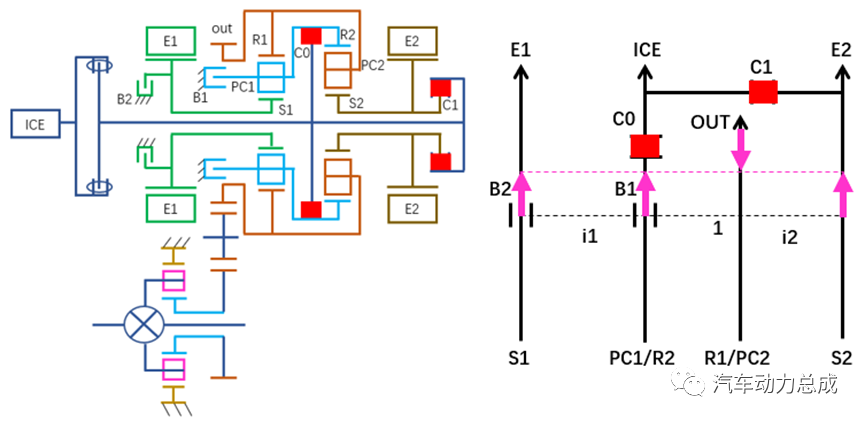

2.2.6、HEV2

HEV2模式的切换逻辑是B2和C1闭合,其杠杆模型见图13:

图13 HEV2模式杠杆模型

该工况下发动机转速允许的最高车速为130kph,最低车速为24kph,发动机和电机E2所能输出的最大扭矩为772.5Nm,B2所需提供的最大锁止力矩为257.5Nm,C1需提供的最大锁止力矩为260Nm。

2.2.7、HEV3

图14 HEV3模式杠杆模型

HEV3工况时,在PG1行星排上,制动器B2闭合提供支点,发动机能量通过闭合的C0传递到R1输出,同时在PG2行星排上,发动机和E2能量通过R2和S2共同作用在PC2上最终输出,该模式可以看成并联驱动。此时最高车速可达215kph, B2需提供最大80Nm锁止力矩,C0需提供最大260Nm的结合扭矩。

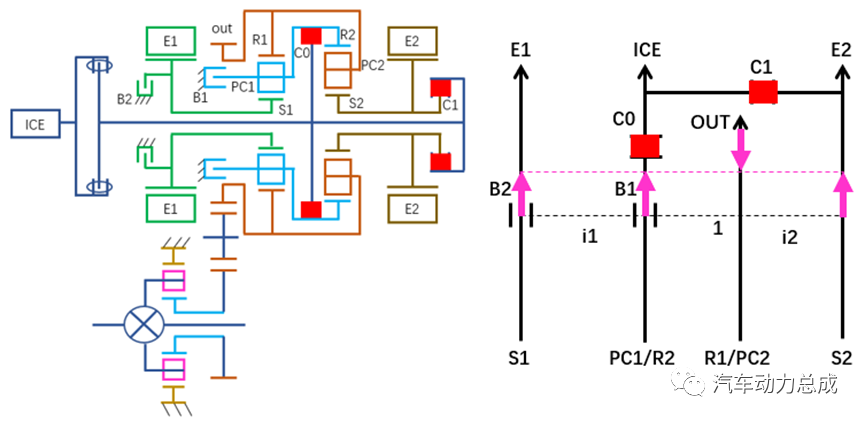

2.2.8、HEV4

HEV4是个直接档,可以认为是发动机直驱(此时E1、E2空转),电机E1和E2也可以辅助助力,如图15:

图15 图13 HEV4模式杠杆模型

该工况下,考虑发动机高效区间,其允许的最高车速为197kph,发动机和电机允许的最大扭矩为615Nm,C0和C1所需提供的结合扭矩均为260Nm。

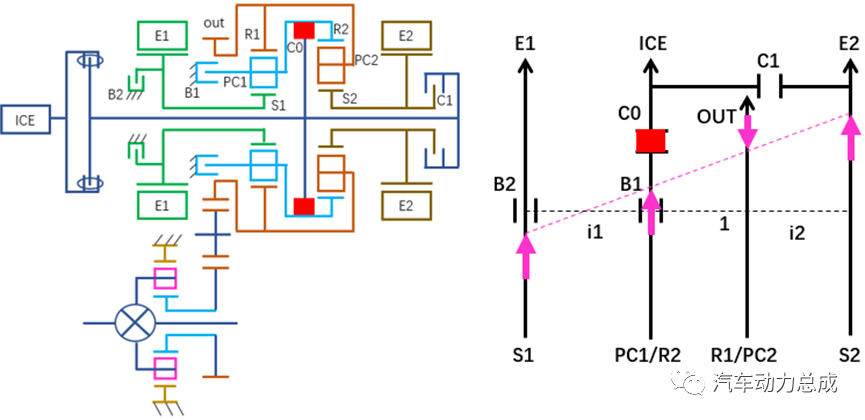

2.2.9、HEV5

随着车速进一步增高,离合器C1打开,系统进入HEV5模式,如图16:

图16 HEV5模式杠杆模型

该工况是功率分流模式,发动机能量一部分通过行星架PC1直接驱动R1,实现机械路径的能量输出;另一部分驱动太阳轮S1,通过电机E1对电池进行充电,该部分能量用于驱动电机E2,而电机E2又通过太阳轮S2将能量传递到行星架PC2,进而输出到车轮。HEV5模式下发动机和电机转速允许的最高车速到达240kph,C0所需提供的最大结合扭矩同样为260Nm。

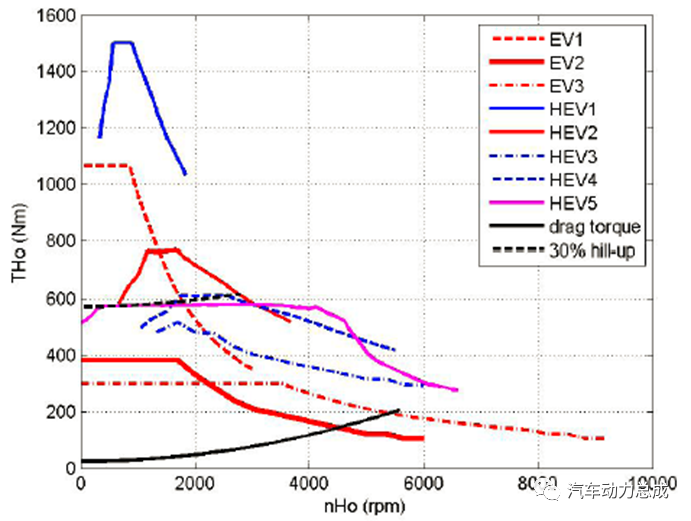

2.2.10、各工作模式下转速扭矩图

考虑动力部件的转速以及扭矩极限后,将以上各节讨论的转速和扭矩绘制成图,如下:

图17 转速扭矩特性曲线

3、仿真计算

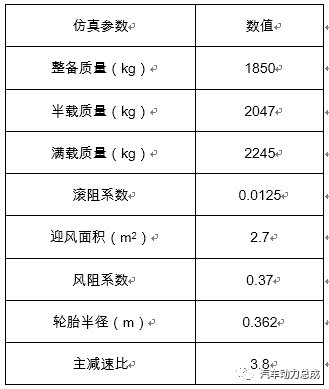

用于仿真的整车参数如表4:

表4 整车参数

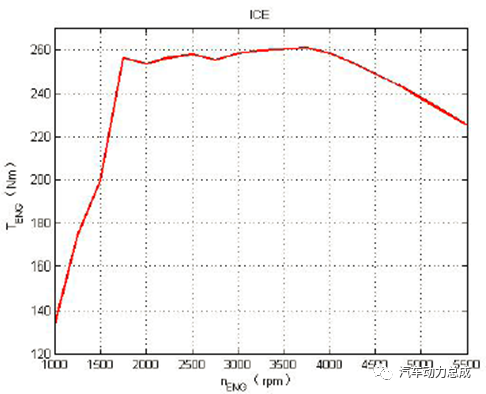

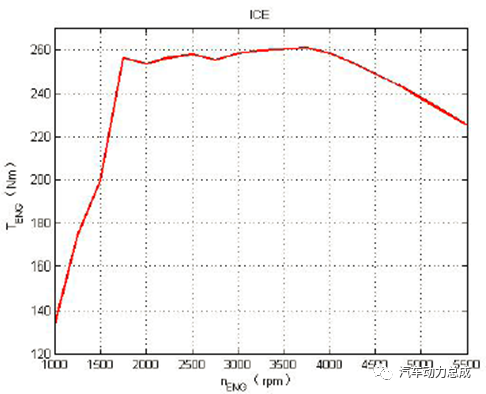

发动机最高转速5500rpm,最大扭矩260Nm,其外特性如下图:

图18 发动机外特性

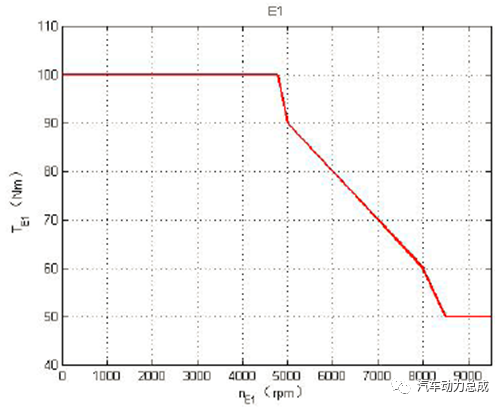

电机E1的最高转速9500rpm,最大扭矩100Nm,其外特性如图19所示

图19 电机E1外特性

电机E2的最高转速9000rpm,最大扭矩255Nm,其外特性如图20:

图20 电机E2外特性

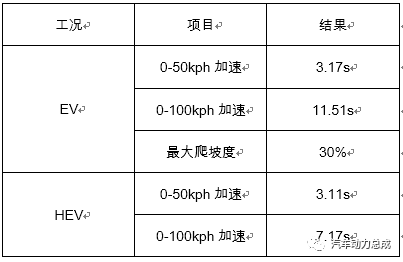

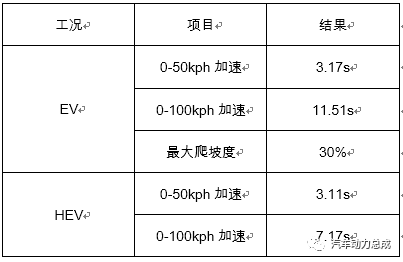

根据上述动力源外特性,在相关软件中搭建模型,其动力性仿真结果如表5:

表5 车辆动力性仿真结果

4、总结

混合动力变速箱由最初的油改电add-on到现在的混动专用箱DHT,技术在不断的进步,消费者的认知也在不断提高。从技术角度讲,混合动力不应当被仅仅认为是过渡产品,混动的逻辑甚至比纯电更为复杂,就动力模块而言它至少要考虑5大部分,发动机、大电机、小电机、电池、整车需求扭矩。因此混动如果做的很好,那纯电应该是水到渠成的事情。

- 下一篇:哪些车辆在使用免充气轮胎

- 上一篇:RadSegNet: 雷达摄像头融合

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告