发动机先进动态停缸技术的潜力与挑战

全球汽车油耗和排放法规日趋严苛,目前各大车企和零部件企业又将动态停缸技术提上研发日程,使用气缸停用策略减少节气门或泵气损失为进一步减少燃料消耗和二氧化碳排放提供了机会,但是其最主要的挑战是发动机因停缸导致的振动等NVH品质恶化,本文介绍了先进的发动机动态停缸及优化NVH技术。

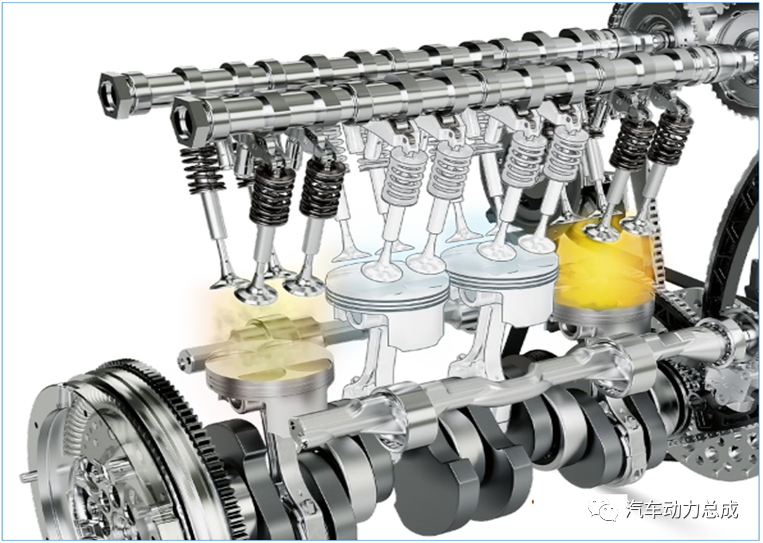

图1 先进的发动机动态停缸及优化NVH技术

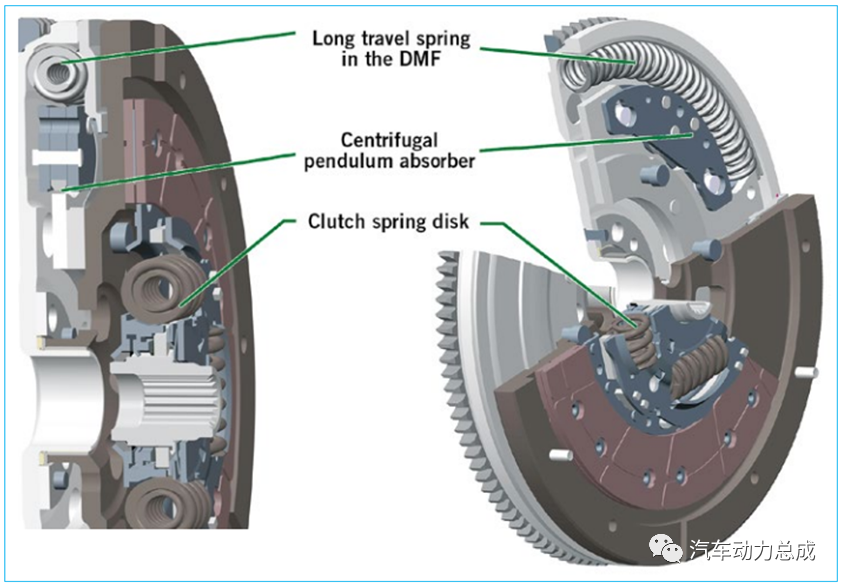

小型化和降速化是减少燃烧动力车辆的燃料消耗和二氧化碳排放特别有前景的方法之一,这反映在当前动力总成的发展。为保持热力学的原因,单个气缸容量为400至500cm3的最佳气缸容量值减少的幅度是特别有限的。在实践中,这意味着减少气缸数,同时增加进气和燃油充量水平可保持与排量更大的发动机具有相同的扭矩。这些停缸技术发展趋势导致更大的传动系统扭震激励,且又导致在较低的频率下更难克服的振幅增加,因此需要优化阻尼系统以确保车辆的NVH行为没有不利影响。舍弗勒研发了一套包括一个双质量飞轮(DMF)以及使用附加的匹配发动机的振动激励顺序的离心摆式吸收器(CPA)组成的系统,可以在发动机全速范围有效发挥吸收器效应。离心摆式吸收器也用于充油液力变矩器,以支持阻尼系统对离合器锁止的减震隔离效果。此外,采用DMF的长行程阻尼器原理,用于隔离前端附件驱动的振动,以减少皮带中的动态载荷。

1、动态停缸原理

几乎所有汽缸停用系统当前使用的技术手段为中断气缸内的燃油喷射或点火停用以及禁用阀门。这样可以更好地使用剩余点火气缸中的热力学势,同时减少发动机内部发生的损失。该解决方案目前正在用于四到十二缸的发动机。调查研究发现,即使在小型化的三缸发动机上也可以通过暂时停用汽缸来进一步减少油耗。

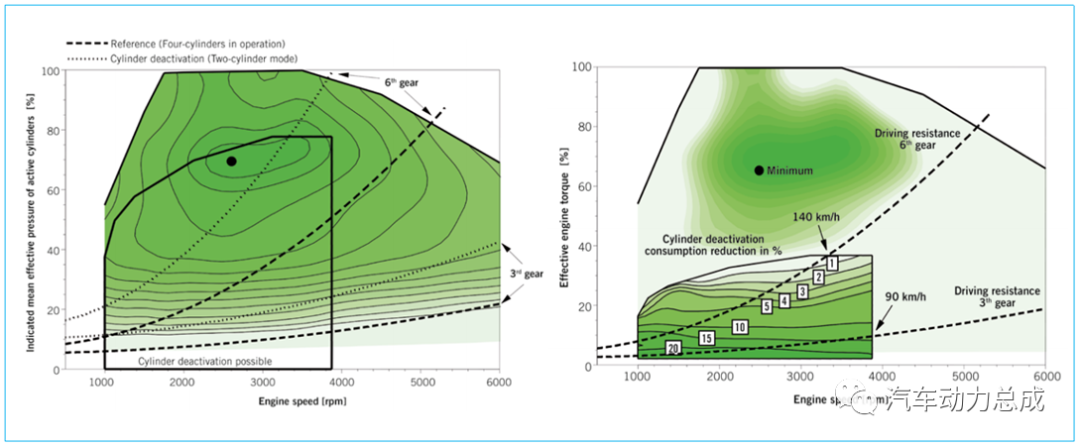

对于给定的性能要求,仍在运行的气缸停缸后必须采取增加停用气缸的功,因此会产生指示平均压力的增加。在更高的负荷所需大量的空气进入剩余的活动气缸时需要更宽的节气门打开,从而减少泵气损失并提高燃烧效率。对于1.4L的四缸发动机负荷点移动趋势,如图2左图所示。

图2 动态停缸技术实现工况转移和节能潜力

停缸策略可以按剩余在停用气缸的气体种类(废气、新鲜空气或真空)确定。滞留在在停用汽缸中气体充当了“气弹簧”,因此必须考虑到其额外的影响。当燃后排气滞留在汽缸,气体热量会导致气缸冷却更慢,这在重新激活气缸时具有优势,但是会导致大体积的高温高压废气在停用的气缸中对曲轴的不规则动作产生影响,也会增加摩擦损失和气缸壁热量损失;直喷发动机系统一般是没有燃料的新鲜空气滞留在停用汽缸。在这种情况下,燃烧室中的空气会很快失去气流运动和湍动能。这阻碍了停用气缸的重新激活,因为燃烧在很大程度上取决于混合气流的准备和气流的湍流运动;在第三种停用模式下,停用汽缸呈“真空”状态,气体被排出后进气阀门不再打开。迄今为止,这个选项是不用于批量发动机生产,因为润滑油由于真空度被吸入燃烧室气缸内,存在汽缸重新被激活时存在被污染的风险。

在目前生产的发动机中,定义的一组气缸以准静态的方式被停用。舍弗勒是目前正在研究一个概念三缸发动机,待每个气缸完成一个工作循环后,每个气缸在整个工作周期内停用下一个周期,然后在后续循环重新点火启用。通过发动机内部的所有气缸的允许停用范围实现“滚动”气缸停用,达到整个燃烧室均匀的温度水平和一个均匀间隔的点火间隔停用模式。

2、停用汽缸阀门技术

出于舒适的原因,切换相位一定不能被驾驶员感受到。这意味着扭矩必须在全引擎模式到停缸模式转换过程中保持平衡。此外,两种模式过渡之间发动机必须能够提供随时快速响应。发动机控制单元控制的节流阀位置(气缸充气)、点火正时和燃料供给必须满足实时相应跟随,以防止扭矩波动变化。切换阶段必须根据触发程序进行顺序控制并且对此动作进行监控,因为不正确的切换会对废气排放产生显著影响。

在停用模式下运行期间,发动机行为变化导致的声学和振动激励增加主要是由于点火间隔的增加和较低激励频率。这可能需要修改一些凸轮相位单元、正时驱动、前端附件以及传动系统中的扭转减振系统、排气系统(声学品质)和发动机等组件。考虑舒适的原因,气缸停用是经常不适用在非常低的发动机转速下。图2右图显示气缸停用在典型1.4L四缸发动机的运行范围以及可能的相关节能潜力。

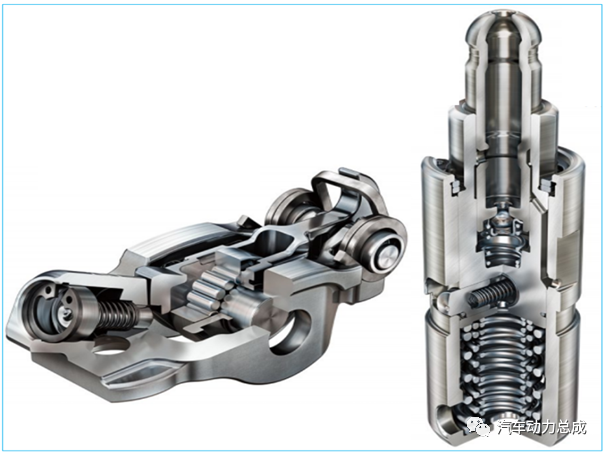

图3 实现停缸技术的执行机构

技术上可以实现在相对适度成本条件下的汽缸阀门停止运动。从技术原理上,此功能可以通过以下组件实现:

--可切换的指型从动件

--可操纵的枢轴单元

--全可变电动液压气门机构系统(UniAir)。

基于解决方案的可切换指型从动件带有两个手指从动件或铰链杆可以耦合设计,并且有一个相互的枢轴点在一侧,锁定机构在另一侧,图3(左侧)。两个单独的从动件都与失位弹簧连接,该失位弹簧将停用的组件返回到凸轮提升后的起始位置。液压换档机构有一个“无压力锁定”设计,使整个阀门完成整个气阀行程即使没有油压。这保障在跛行模式下和冷启动过程中正常运行。与标准气门机构的维度相似,将可切换的指型从动件集成到现有的发动机设计可以相对容易实现。可操纵的枢轴单元也可以被停用,这枢轴的内部元素可以伸缩折叠进入外部。失位弹簧或弹簧组件也需要返回内部将零件移动到其起始位置;预设油压为机构的运动提供动力。但可操纵的枢轴单元需要更多气缸盖中的垂直空间,这经常导致与进气口和排气口的封装产生干涉。

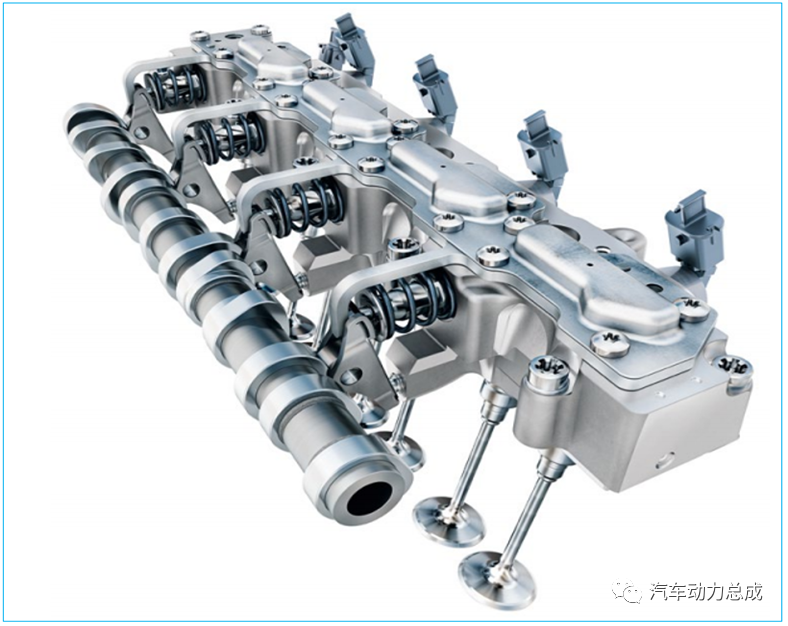

图4 全可变电动液压气门机构系统(UniAir)

采用全可变电动液压气门机构系统(UniAir),如图4所示,不仅允许每个单独气缸的阀门冲程和开启/关闭周期设计为完全可变的,也允许阀门作为逐缸停用的基础。根据需要的气缸停用是通过执行系统的集成开关阀门实现的。在建立的液压桥路设计基础上,两者阀门同时启动,因此在停用模式期间,两个阀门均关闭。如果UniAir安装在仅进气侧,可以将其与可切换组件在排气侧结合使用。

3、动态停缸的阻尼系统

在三缸发动机上运行两缸技术(停止一缸运行)在振动方面要求很高,而就阀门控制而言在发动机侧进行经济高效的切换是可行的,由于不均匀的发射间隔导致主要振动激励处于非常低频量级为0.5。图5显示了一个经过适当优化的更复杂的阻尼系统由双质量飞轮DMF组成具有多级特性,扭转阻尼离合器盘和额外完整的离心摆式吸收器CPA。

图5 优化振动阻尼系统

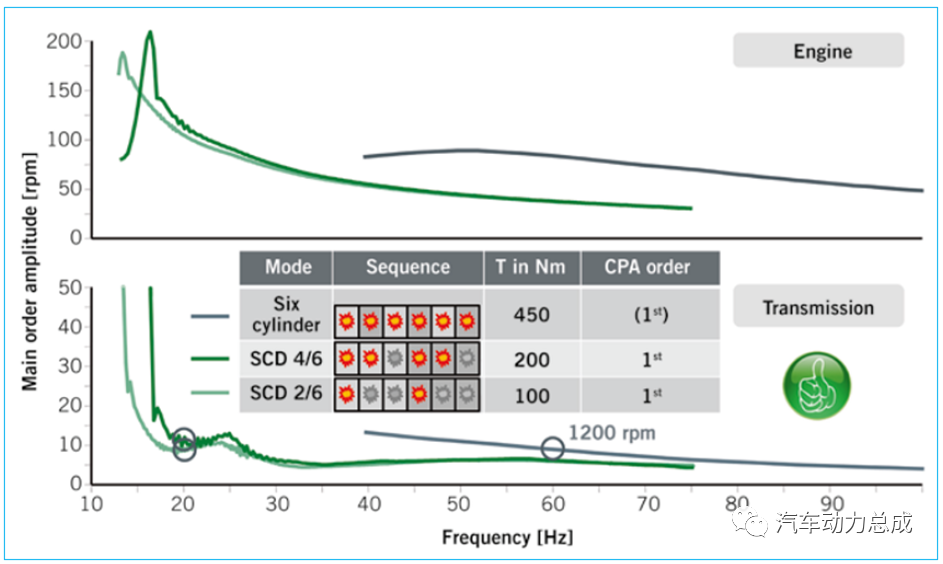

在六缸发动机中,除了一半的常规停用气缸,舍弗勒正在研究顺序停缸最初是四个,另外一步只有两个气缸(发动机扭矩要求非常低)处于活动状态(SCD4/6和2/6)。在这种配置中,按照主要顺序进行激发,都使用离心摆式吸收器CPA来抑制与第一个顺序相匹配发动机转速。CPA的使用可以使两种停用模式下发动机运行进一步降低油耗和保持舒适的NVH水平。为了部署气缸停用技术在三缸小型发动机上的应用,舍弗勒正在研究滚动气缸停用(RCD1.5/3)技术,相比常见的准静态气缸停用(CDA2/3)可以提供更直接的扭震控制与传动系统中的振动。在六缸发动机中具有顺序气缸停用,两种不同的点火间隔也会发生,而顺序仅在曲轴旋转一圈后重复。主要振动激励发生在两个SCD4/6和SCD2/6模式,通过使用离心摆式吸收器CPA消除了发动转速导致的一阶振动。

图6 不同停缸工作模式下的数值模拟

4、技术展望

气缸停用很可能在小型发动机中变得越来越重要,有些发动机只有三个气缸。因为增加扭转振动激励与气缸停用有关,适当优化的扭转减振器系统必须被更频繁地使用,特别是针对相当大的较低的激励频率。一个更有利的扭转振动激励可以通过使用滚动模式来实现气缸停用RCD1.5/3。目前,一些企业研发部门开展了发动机的点火顺序和相关的阻尼系统优化工作。这些设计通常有离心摆式吸收器(CPA)吸收顺序调整到主要气缸停用操作中的振动激励。创新的顺序气缸停用运行模式现在可用于六缸发动机,包括取决于实际扭矩需求的运行所有六个气缸、四个汽缸(SCD4/6)或者在最后阶段只有两个主动气缸(SCD2/6)。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告