纯电动汽车电池包结构轻量化设计

摘 要: 目前纯电动汽车在汽车市场上占据了相当多的一部分,纯电动汽车与传统内燃机汽车根本的区 别在于纯电动汽车采用电池包作为能量来源,目前使用最广的电池包种类为锂电池,但是目前锂电池的生产 技术并不完善,电容量大的锂电池相应的其质量和体积也大,因此对电池包结构轻量化的研究有着重要的意 义。采用 soildworks 三维建模软件建立一个锂电池包的模型后,根据电池包的实际情况设置边界条件,进行 有限元分析,得出将汽车电池包轻量化的措施,对汽车电池包的发展有着重要的指导意义。

关键词: 电动汽车; 电池包; 轻量化; 有限元

近几年,我国电动汽车的销售市场在经历了稳 定快速增长的阶段,2014—2015 年期间的增长率达 到 100% ~ 300%[1],2019 上半年的汽车保有量达到 了 344 万 辆。汽车的质量每减少 10% ,电 耗 下 降 5. 5% ,续航能力增加 5. 5%[2],而电动汽车的核心部 件则是电池包,占整车质量的 30% ~ 40% ,因此减少 动力电池包质量是增加电动汽车续航历程最主要也 是最高效的措施[3]。电池包箱体作为纯电动车辆电 池模组的承载体,在复杂路况条件下受到激励、冲击 和挤压时可能会引起电池包的爆炸,因此其结构是 否安全会直接影响到整车的安全性能[4],电池包的 轻量化要基于电池包箱体结构安全性的基础上进行 设计。汽车电池包轻量化主要从以下几个方面进行 考虑: 结构和材料优化[5],其中材料优化方面有着重要的研究意义,如目前先进的碳纤维材料,有着密度 低且刚度大的优点[6],如果在电池包的制造上使用, 可以极大地降低电池包的质量,在安全的前提下达 到轻量化的目的。

GB /T 31467. 3-2015 文件中对 电 池 包 有 着 16 项安全测试要求[7],其中抗压性和抗振动安全测试 占据主要部分,目前国际上对电池包的研究大多数 停留在电池的储存量和体积大小,对电池的抗压性 和抗振动性的研究很少。本文采用 CAE 的手段, 利用 soildworks 三维建模软件建立一个锂电池包的 模型后,根据电池包的实际情况设置边界条件( 夹 具,力) ,进行有限元分析后,得出将汽车电池包轻 量化的措施,对汽车电池包的发展有着重要的指导 意义。

1 有限元模型建立

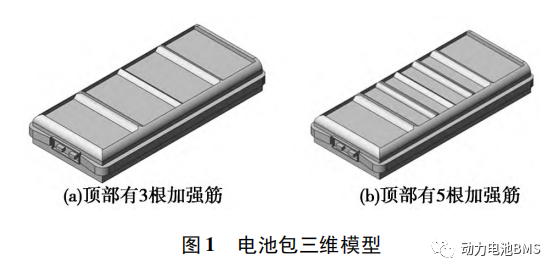

电池 包 的 有 限 元 模 型 建 立 是 根 据 GB /T 31467. 3-2015 文件中的条件而进行。本文所研究的 电池包以小型电动汽车的电池包为例,按照现有的 电池包产品,利用 solidworks 三维建模软件建立两种 不同结构的电池包模型,如图 1 电池包三维模型所 示。图 1( a) 电池包顶部设置有 3 根类似加强筋,图 1( b) 电池包顶部则有 5 根类似加强筋,类似加强筋 的结构在确保电池包受到汽车内部零部件的压力作 用时能够有足够的强度和刚度,避免外部的压力使 得电池包内部的电子元件受损。电池包的底部为平 整的平面,底部不设置类似加强筋结构的原因是在 电池包安放在电动汽车底盘处时,保证电池包的良 好稳定性,不会因汽车的振动,电池包随之振动。类 似加强筋的结构在电池包顶部需设置均匀,保证受 到的压力可以均匀分散,不会因为某点压力过大而 导致电池包破裂。

1.1 有限元网格以及边界条件

新能源电动汽车电池包采用一体化整包设计, IP67 密封,电池包分为内部结构和外部壳体结构,内 部主要为有电池管理系统、电池热管理系统,可有效 保护电池包安全。外部为一些高刚度、高硬度的壳 体,可有效地保护电池包内部元件。电池包内部元 件在电池包中地占比较大,本文的 CAE 仿真研究 中,为了简化三维模型的构建和减少仿真的运算时 间,将内部的电子元件整合成一个整体,采用六面体 实体网格进行划分,外部的壳体采用壳网格进行划 分,这样能够保证在仿真的过程中外部的力可以透 过表面对内部进行作用。

1.2 边界条件设置

Solidworks 的 simulate 功能需要设置外载荷和夹 具,连结等边界条件。在已有的对电池包有限元仿 真相关研究中,国内外大多数采用的是一体化网格, 并没有区别电池包内部和外部,这样就导致内部与 外部的网格类型相同,在仿真的过程中,其真实性会 大打折扣,因此本文在三维的时候,尽可能地贴近电 池包真实的结构,所以按照外部壳和内部固体元件 的方式进行建模。外部壳体底部安放在电动汽车的 底盘上,因此夹具需要设置在电池包底部的壳体上, 将壳体进行几何体约束,模拟其被固定在底盘电池 包安装槽处。上部壳体与下部壳体在实际情况下通 常采用上下焊接,在 CAE 仿真中,并没有焊接的选 项,在仿真研究的过程中,划分网格之后,采用刚性 连接来模拟焊接。由于电池包的结构比较规整,为 六面体,因此使用标准的六面体网格即可以进行划 分,为了使仿真的结果更加贴合实际,尽可能地将网 格的体积缩小,使电池包三维模型可以划分成更多 的网格,再受力的时候,可能更加准确的仿真出电池 包每个点的受力情况。电池包外壳的材料为 PP 均 聚物( 弹性模量 1. 73e + 9 N/m2,泊松比默认为 0,压 缩强度 3. 93 × 107 N/m2,质量密度 933 kg /m3 ) 。

1.3 网格划分

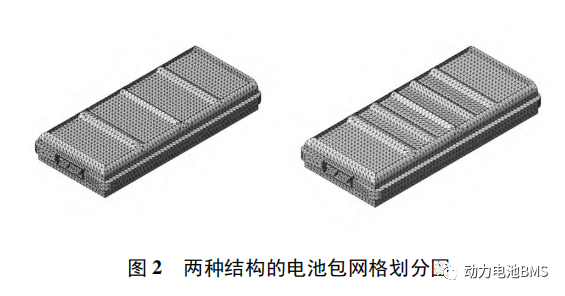

为了使仿真的过程简化,将电池包看成内部实 体和外部壳体两部分,壳体需采用有厚度的壳网格, 若采用实体网格,可能会在仿真的过程中造成计算 机计算结果错误的概率加大。由于壳体表面曲面较 多,若采用标准的六面体网格,则会造成六面体网格 划分出现错误,因此采用基于曲率的六面体网格进 行划分,而内部实体网格,因形状较为规整,所以采 用标准的网格,网格的质量选用良好这一标准,最大 六面体网格的最大边长设定为 1. 231 cm,最小六面体网格的最小边长设定为 0. 321 cm,单元大小增长 比率为 1. 3,如图 2,两种结构的电池包网格划分图 所示。

2 电池包受力分析

电池包在汽车静止状态时,除了电池包底部受 到支撑力外,其他地方通常不受到外力的作用,因此 本文主要研究的是汽车在行进过程中或者发生汽车 碰撞事故中,电池包的受力情况,以便于在轻量化后 能够检测电池包的安全稳定性。汽车在发生碰撞 时,由于汽车的固有惯性作用,电池包会朝着汽车前 进的方向移动,因此电池包的侧面将会受力很大的 挤压作用力。除碰撞的情况外,当汽车驶过较不平 整的路段时,汽车内部的部件可能会有相对运动,其 他零部件对电池包的顶部造成挤压。本文基于此两 种电池包可能受到损伤的实际情况展开有限元分 析,在优化结构使电池包轻量化的同时,要保证其不 会受到外界的较强破坏。

3 仿真结果

3.1 侧面碰撞抗压仿真

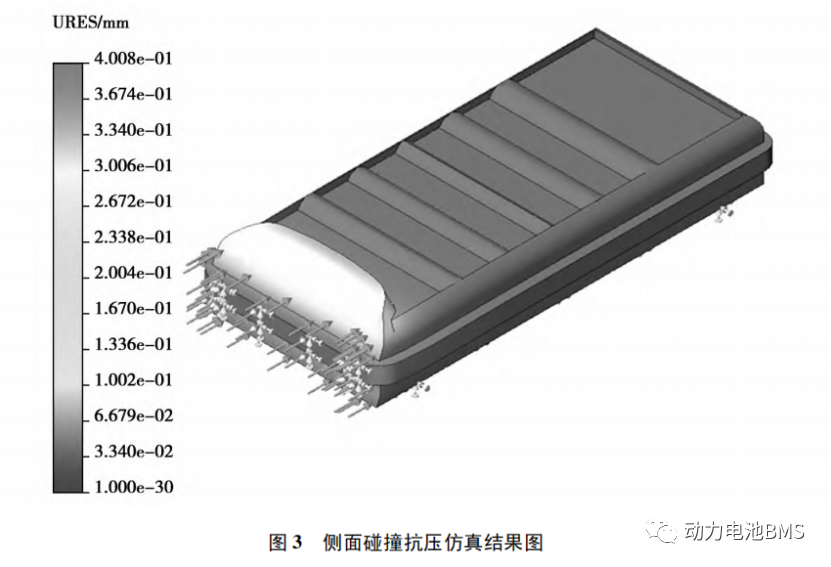

本仿真实验的挤压力来自于 1 t 的电动汽车以 60 km /h 的速度行驶,在 2 s 内从 60 km /h 的速度降 低到 0 的加速度计算,挤压力大约为 8 300 N,如图 3 所示,当电池包收到侧面的挤压作用力时,电池包顶 部的类似加强筋结构并没有起到实际的作用,侧面 最大位移为 4. 008e - 01 mm,几乎等于受到挤压变 形,因此在汽车以 8. 33 m /s2 的加速度进行制动时, 汽车其他零部件对于电池包侧面的抗压对电池包内 部的元件造成的损害较小。

3.2 顶部挤压仿真实验

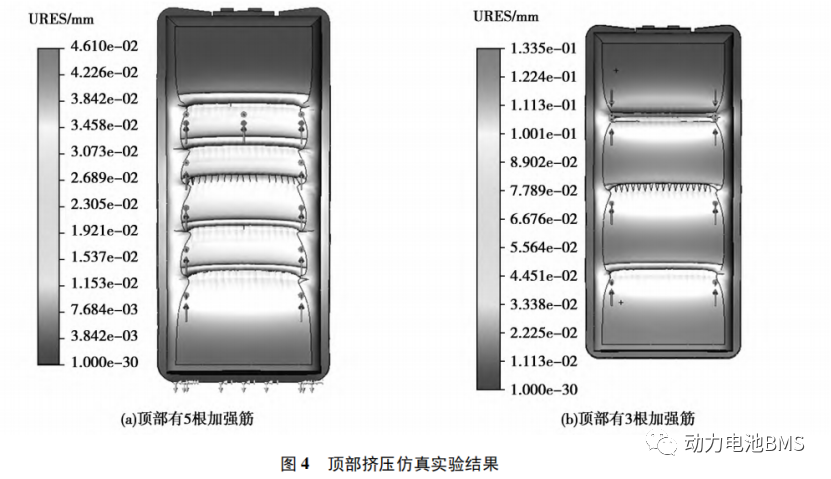

如图 4 所示,图 4( a) 和图 4( b) 均为顶部受到 3 000 N的电池包位移云图,图 4( b) 比图 4( a) 在顶 部外壳上减少了 2 个类似加强筋的结构,图 4( a) 顶 部位移最大为 4. 61e - 02 mm,而图 4( b) 顶部位移最 大为1. 335e - 01 mm,虽然减少了类似加强筋的结构 后,顶部受到的凹陷程度加大,但相比于电池包的整 体尺寸,其顶部最大位移可以忽略不计。电池包在 对外壳的机构进行简化后,其抗压强度的减小并不 明显,但对电池包轻量化有着很重要的意义。

4 电池包轻量化

随着目前消费者对新能源汽车的续航能力要求越来越高,电池包的优化在新能源电动汽车中占据 了很重要的地位,电池电量需求的增大,随之带来的 是电池包体积的增大和结构的复杂,在电动汽车电 池包的优化方案中,除了材料的优化,比较钢制的电 池箱体能够减重 30% 以上,相较于铝压铸电池箱体 而言能够成型更大尺寸的电池箱体,适应较大的电 池容量[8],除此之外的方案则是本文所研究讨论的 对电池包结构的优化,结构优化虽然没有材料优化 对电池包轻量化产生的效果显著,而且与国外的有 一定差距[9],但是对于材料的研究,结构优化在轻量 化的实现上更加简单[10 - 12]。

5 总结

目前锂电池的生产技术并不完善,电容量大的 锂电池相应的其质量和体积也大,因此对电池包结构轻量化的研究有着重要的意义。本文采用 soild- works 三维建模软件建立一个锂电池包的模型后,根 据电池包的实际情况设置边界条件,进行有限元分析,得出如何汽车电池包轻量化的措施,对汽车电池 包的实用性和安全性发展有着重要的指导意义。

- 下一篇:软件和数据的互联,为ADAS按下快进键

- 上一篇:燃料电池最全科普

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告