通用电动汽车热管理系统

摘要

电动汽车销量的增加有利于减缓气候变暖。统计表明:在温带和寒带地区,电动汽车持续增加。在寒冷地区使用时,热管理系统(TMS)能保证较好的的制热COP,但是在温度较高地区使用时,这些热管理系统会牺牲制冷COP。本研究提出了一种新的电动汽车热管理系统(EVTMS),该系统仅限于电池液冷,适用于在炎热气候地区的电动汽车。该系统集成了电池热管理系统和乘员舱暖通空调系统,且两个系统使用同一个电动压缩机。与用于电动汽车的传统TMS相比,该集成解决方案还利用余热回收来提高系统COP。由于系统集成,管道和阀门的数量减少,也造成制冷剂压降降低,从而减少压缩机负荷损失。本研究电池组的温控目标为27℃,电池单体之间的最大温差不超过4℃。通过典型热负荷条件下的实验测试结果对比,验证了所提出系统的优点。现有系统与文中提出的热管理系统EVTMS的COP比较证明:在电池和乘员舱的典型热负荷下,新的热管理系统COP是原有热管理系统COP的2倍。

引言

电动汽车热管理系统主要包括电池冷却、动力传动系冷却和动力舱冷却。每个冷却系统都有不同的热需求,热需求也是瞬态的。在电动汽车的应用中,控制这些不同程度的热负荷并不容易。每个热力系统的不同需求使得整个热力管理系统在运行期间更加复杂。如图1所示当前,欧洲、北美、日本和中国,这些地区的电动汽车使用量较多,这些地区的大部分地方气候温和或寒冷。

图1. 2018年不同国家电动汽车销量占比

TMS的加热效率一直是这些地区电动汽车使用者最关心的问题。这些地区使用的现有热管理技术是CO2系统,其次是R134a和R1234yf 制冷剂热泵系统。由于最佳的加热COP,CO2系统最受欢迎。然而,这些系统并不适用于印度、墨西哥湾沿岸国家、泰国和非洲部分地区等炎热气候地区。对于这些地区,热泵系统不适用,因为它需要特殊的热交换器、阀门和管道来在各种模式之间切换。这些技术中没有任何热回收系统也会导致冷却COP较差。电动汽车的一些TMS利用低温散热器(LTR)将电池热量排到环境中。但在印度等炎热气候地区,LTR在夏季不起作用。周提出了一种具有可选余热回收功能的电动汽车热管理系统(EVTMS)。该系统(EVTMS)还具有多个冷却阀。但在其研究中,余热回收取决于驱动电机的运行,单驱动电机并非始终处于运行状态。所以本文,我们考虑并提出了一个稳定的热回收源。Harris等人,提出了一种用于电动车且具有余热回收的热管理系统,包括了动力总成余热回收系统,但是动力总成余热回收系统在车辆停止和启动时无法使用。Jun等人,提出了一种用于具有PTC的电动车辆的热管理系统,该系统显著减少了车辆里程。考虑了电池冷却的两个主要目标。一种是控制电池单体之间的温度梯度,因为电池单元体之间的温度差大大加剧了电池单体之间不平衡放电现象[7]。

它进一步加速了电池组容量的损失。对于电池组,容量损失率随着电池之间温差的增加近似线性增加[7]。这一趋势随着工作温度的升高而放大[4]。第二是将电池单元温度保持在接近27°C的水平,以改善电池单元的SOH和SOC[7]。为了克服这些问题,本研究提出了一种新解决方案的设计和验证,以满足电池和乘员舱的热需求。提出的热管理系统有效且高效地解决了电动汽车在炎热气候中的应用。提出的解决方案称为电动车辆热管理系统(EVTMS)。讨论了优化系统COP的EVTMS控制策略。描述了所提出的电动车辆热管理系统。简要讨论了拟议系统的好处。提出了一种控制策略,以最小的能量消耗控制电池单体的平均温度并将电池单体之间的温差控制在4°C以内[8]。

电动汽车热管理系统模型(EVTMS Model)

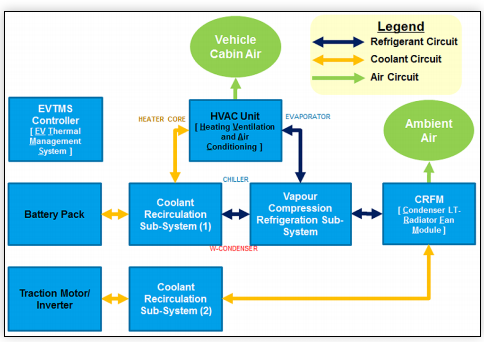

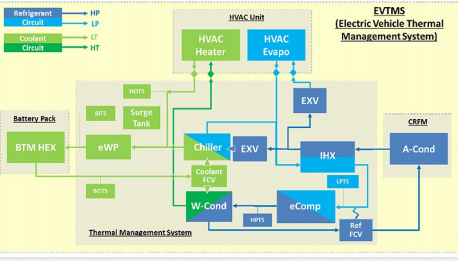

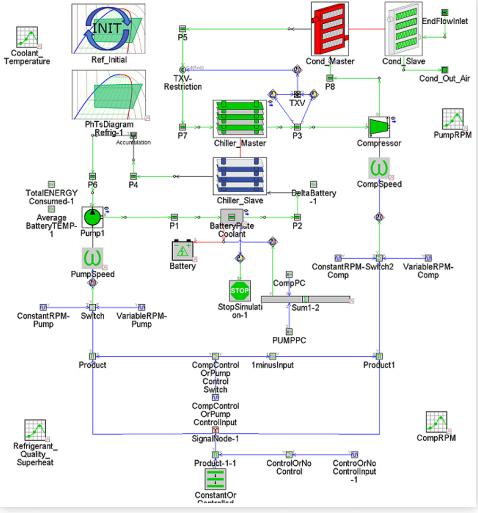

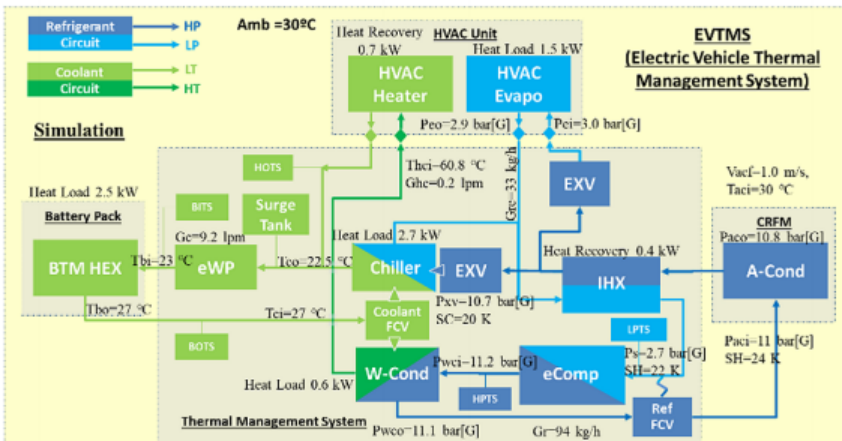

EVTMS模型使用蒸汽压缩制冷剂循环和单相制冷剂循环的基本原理。图2表明了拟议EVTMS的总体布局。

图2. 拟议电动车辆热管理系统的总体布局

第一个闭合循环包括电动压缩机、水冷式冷凝器、制冷剂流量控制阀、风冷式冷凝器、内部热交换器(IHX)、电动膨胀阀(EXV)、蒸发器、冷却器和连接管。本型号中使用的压缩机是电动的,直接由电池供电。压缩机压缩制冷剂蒸汽,从而增加制冷剂压力和温度。两个串联的冷凝器冷却制冷剂,以将其热量排到第一个冷凝器(水冷冷凝器)中的冷却剂和通过第二冷凝器(空冷冷凝器)中的空气。EXV根据预定义的逻辑控制压缩机入口前的制冷剂压力和温度。制冷剂的质量流率是EXV控制器的输出参数,以满足压缩机入口的指定压力-温度组合。压缩机入口和出口处的压力-温度传感器用作控制器输入数据。水冷凝器和空气冷凝器之间的制冷剂流量控制阀(Ref - FCV)将制冷剂流量切换到空气冷凝器,以实现冷却模式,或绕过空气冷凝器、EXV、冷却器和蒸发器,以实现最大加热模式。图3显示了EVTMS的详细示意图。第二个闭合循环包括电动水泵、电池热交换器、冷却剂流量控制阀、水冷冷凝器、加热器芯、补偿水桶、chiller和连接管。由电池供电的水泵泵送冷却液,冷却液通常是水、乙二醇和一些添加剂的混合物。水冷式冷凝器是两个封闭循环之间的常见热交换器。对于冷却剂循环,它用作冷却剂加热器,使用来自第一个闭合循环的废热,向加热器芯提供热或热的冷却剂。水冷凝器前的冷却液流量控制阀(Coolant FCV)调节流向水冷冷凝器和chiller的冷却液流。Coolant FCV的开启取决于驾驶室内的加热需求。HVAC加热器芯出口温度根据预定义的EVTMS控制逻辑约束Coolant FCV的开度。

图3. 拟议电动汽车热管理系统(EVTMS)的详细示意图

电池温度控制由EVTMS控制逻辑完成。电池冷却液进口和出口温度传感器用作控制器输入数据。由于冷却液循环与制冷剂循环并行运行,因此HVAC出口温度(排气温度)受到精确控制。首先通过蒸发器对乘员舱进行冷却和除湿,然后通过加热器芯重新加热。

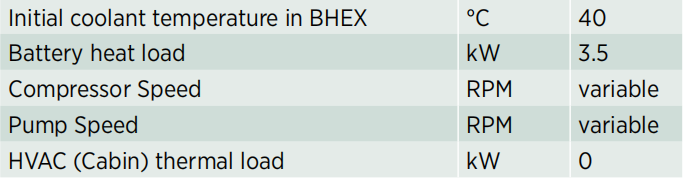

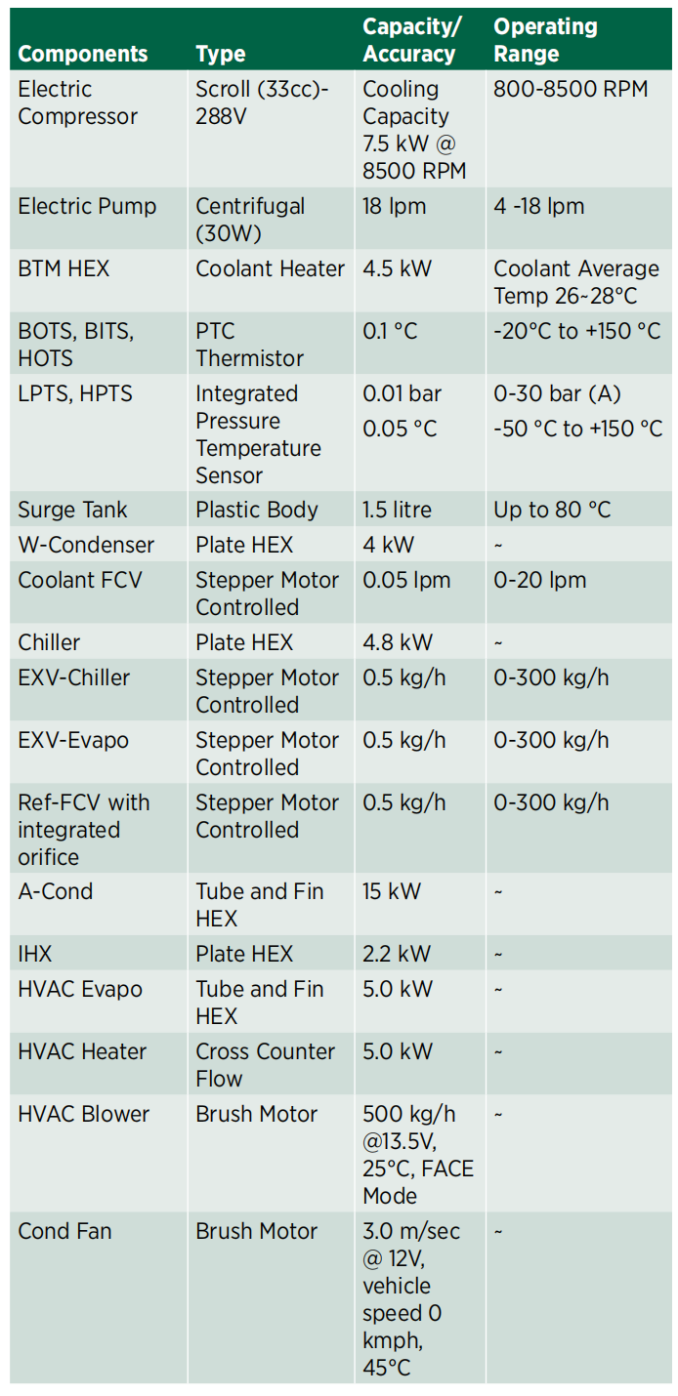

分析

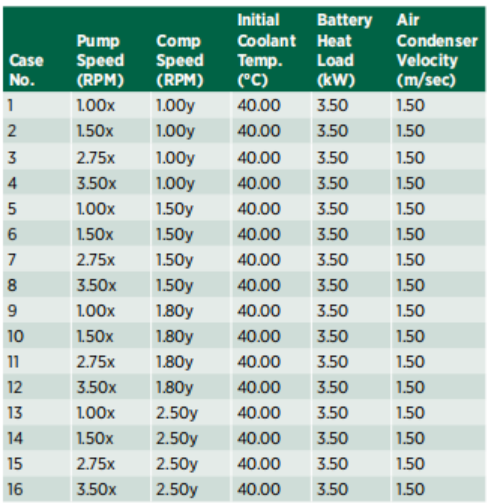

在稳态热负荷下测试所提出的热系统之前,进行了两步模拟。首先研究了高热负荷下的电池冷却。该模拟的目的是在极端热负荷下检查该系统的可行性。在该步骤中,doe用于推断泵和压缩机转速的最佳组合,以快速有效地将电池冷却到舒适的温度(27℃)。控制电池单体的平均温度以保证电池寿命, 因为电池单体的较高温度(>40°C)和较低温度(<20°C)会显著降低电池寿命。在这种情况下,高密度电池组(如锂离子电池)尤为突出[9]。电池单体之间的最大温差限制为4°C,以防止电池单体之间产生内部热电。该热电能显著影响电池SOC和SOH[10]。考虑3.5 kW的最大电池热负荷。考虑到冷却液回路在高温环境条件下的热浸,假设冷却液初始温度为40°C,这与任何汽车在高日照和高温环境下的车辆热浸有些相似。在瞬态模拟的第一步中,忽略乘员舱热负荷。一旦电池组达到优化水平,将进行系统级模拟(仿真-2)。Simulation-2的目的是看一看;在典型热负荷条件下对整个系统COP的影响,以及拟议EVTMS和现有电动汽车最佳的TMS之间的比较。在该模拟中,目标将电池组的平均温度控制在27±1°C。表1显示了模拟1的热负荷条件。表2列出了所有组件规格,包括热传感器及其精度水平。这些部件规格也用于仿真2和系统级台架试验。

表1. 仿真1的热负荷,用于优化泵转速和压缩机转速组合,快速冷却电池

表2. 部件规格

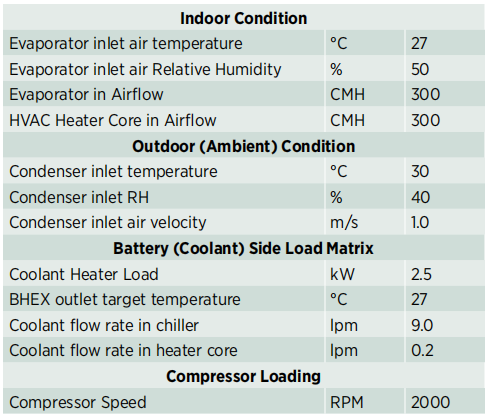

表3列出了模拟2和系统台架热负荷,并定义了乘员舱(HVAC)热负荷、电池热负荷和环境条件。通过 chiller的冷却剂流速定义为:对于给定的热负荷,通过BHEX的冷却剂温升不应大于4℃。通过coolant FCV故意将一些冷却液泄漏到加热器芯。这样做是为了利用再热功能,在乘员舱内达到最佳的热舒适。在20~35°C的温和环境温度下,再热功能是现代HVAC系统的常见做法。在电动汽车中,由于发动机的热量不能用于乘员舱加热或再热,传统电动汽车使用PTC加热器来产生热量。然而,EVTMS利用废热回收来实现这一点。表3. 仿真2及其对应实验热负荷

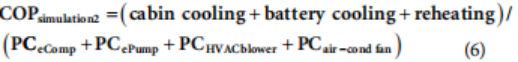

仿真-2结果的热廓线显示在EVTMS边界图上。电动压缩机、电泵、暖通风机电机、空冷冷凝器风机等各电气部件的能耗求和以计算系统COP。并对仿真结果与试验结果进行了比较研究。每次仿真和台架试验中,使用的制冷剂为R134a,冷却剂为水-乙二醇混合物,水与乙二醇的比例为70:30。

仿真模型

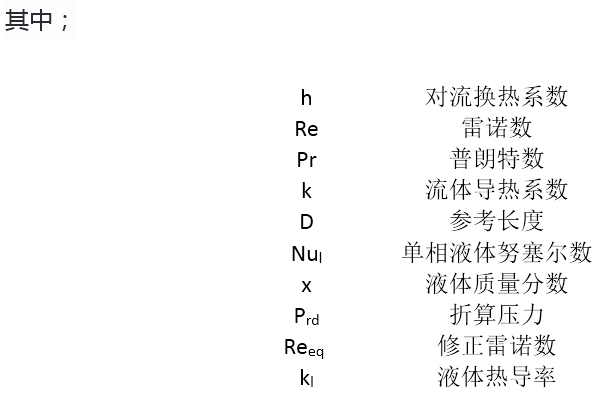

利用一维仿真工具GT-Suite进行仿真。水冷式冷凝器、风冷式冷凝器、chiller、蒸发器、加热器芯和电池换热器的建模采用了GT库中的标准换热器(HEX)模板。在进行系统建模之前,首先对所有这些换热器的热性能进行校准。一些用于校准换热器的参考方程如下:

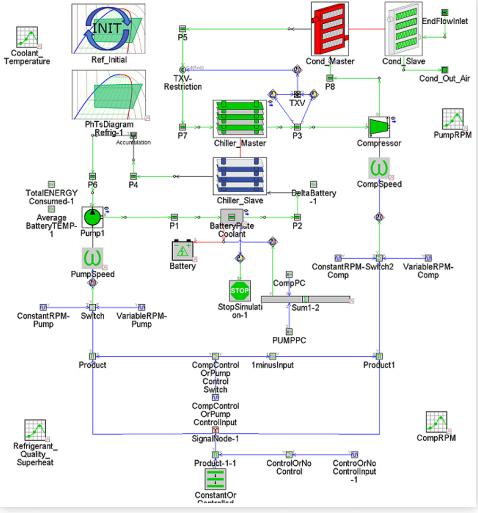

图4仅展示了电池热管理部分的模型布局。电池热负荷为3.5 kW。本电池容量为30 kWh。电池的散热量通过Chiller被冷却液带走。制冷剂为R134a,冷却剂为水和乙二醇的混合物,其比例为70:30。

图4. 1-D电池热仿真模型

结果

仿真 1

使用DOE进行试验方案设计,具体如表4。泵的转速是用“x”的倍数来定义的,x等于泵的最小转速。同理,压缩机转速以“y”的倍数定义,y等于压缩机的最小转速。电池热负荷为3.5 kW。冷却液初始温度设定为40℃。空气冷凝器风机以恒定的速度运行,以使冷凝器表面风速达到1.5m/s。分别考虑电动压缩机、电泵和空气冷凝器风机的功耗(PC),计算COP,如式5所示。

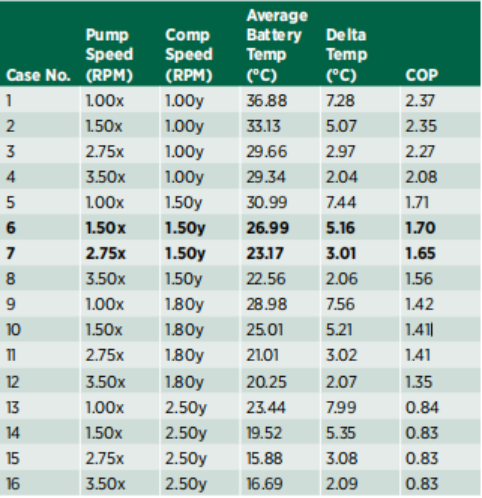

由表5可以看到对于case6和case7,电池的平均温度在27±1℃内,电池单体的温差(Delta Temperature)。由表5可以看到电池平均温度和电池单体的温差这两个目标并不是能够同时满足,为此下文在case6和case7的基础上进一步研究分析。

表4. 实验设计

表5. 模拟结果

初步研究的其他重要发现包括:

1.对于给定的泵速,改变压缩机转速可以更好地控制电池平均温度,并且在给定的泵速下,改变压缩机转速对电池单体之间的温差影响不大。具体可见case 1、5、9、13。

2.对于给定的压缩机转速,改变水泵的转速可以更好地控制电池单体之间的温差,对电池平均温度影响不大。具体可见case1、2、3、4。

3.Case 1 的COP最大。此时泵和压缩机的转速最小,但是电池平均温度和电池单体之间的温差(Delta Temp)均未达到要求。

4.对于case6电池平均温度在27±1℃范围内,但是单体之间的温差(Delta Temp)却大于4℃。由第2条可知我们可以通过增大水泵的转速来降低电池单体之间的温差。

5.通过改变压缩机转速(从1.5倍降低)和泵转速(从1.5倍提高)进行二次试验,以满足电池的平均温度和单体之间温度的温差,并具有更好的COP。

为了实现这两个目标,压缩机转速从1.50y降低,泵转速从1.5 x提高,目的是降低泵和压缩机的累计功耗。压缩机转速按比例递减,泵转速按比例递增。

第二次尝试的结果如表6所示。案例5满足指定的两个目标,电池单体平均温度为26.86°C,电池单体的增量温度为3.93°C。整体系统COP也由1.70提高至1.88,节省了5%以上的能耗。

表6. 第二次试验结果

采用类似的方法,进行了仿真实验2(系统热仿真,包含乘员舱制冷、电池冷却以及预热回收)。

仿真-2

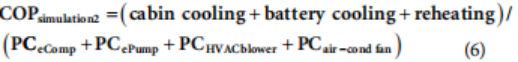

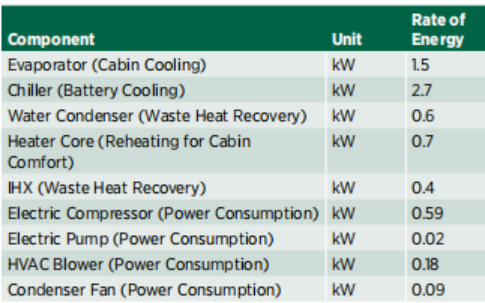

在仿真的第二步中,还考虑了乘员舱热负荷,并对整个系统的COP进行了评估。本次仿真系统的热负荷工况如表3所示。环境温度设为30°C。在本次仿真中,电池热负荷为2.5 kW,而电池的峰值热负荷为4.5 kW。此模拟的热剖面如图6所示。仿真结果也列在表7中。由根据式6可计算得到整个系统COP为5.6。

COP值5.6反映了EVTMS的节能架构。这是由于两级余热回收,一个来自内部热交换器,另一个来自水冷冷凝器。现代电动汽车由PTC进行再加热,它消耗电池的能量,同时也具有最好的80% - 90%的效率。因此,在相同的再加热能率下,该情况下COP值会显著降低。EVTMS热管理系统蒸发器芯和加热器芯串联。因此,在这部分模拟中,流经蒸发器的总气流也同时流经加热器芯。在稳态条件下,暖通空调出口温度目标为21°C。风机电机功率限制在180w,以达到300CMH的HVAC气流值。

图7. 仿真2的热剖面

表7 仿真2的结果

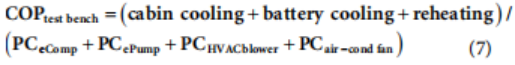

台架实验

为验证仿真结果,对相同热负荷下的试验台架结果进行分析(负荷条件与仿真-2相同)。系统试验台结果的热廓线如图7所示。热负荷试验台结果如表8所示。图7的热分布与仿真2有些不同。这是由于在测试中使用了传统的HVAC架构。为了对蒸发器出口的冷空气进行再加热,打开暖通混合阀,部分经过蒸发器的空气泄漏到加热器芯。这增加了鼓风机电机的空气侧压降,因此在相同的功耗下,在排气口气流量较低。通过加热器芯的空气量小于通过蒸发器的空气量。它减少了通过暖通空调的气流,从而减少了蒸发器的冷负荷,也减少了加热器核心的热回收(再加热)。然而,排气目标温度值仍在范围内。随着蒸发器空气侧热负荷的减小,通过蒸发器的制冷剂质量流量也随之减小。由于负荷低,吸气压力增加。压缩机功耗也随着制冷剂压力比的降低而降低。根据公式7, EVTMS系统COP为5.0,保持了与模拟2中相同的舱室热和电池热舒适。

系统台架测试结果验证了EVTMS热系统,并验证了仿真2的结果。

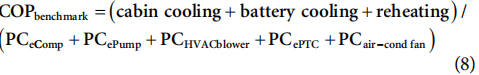

现有电动车热管理系统与EVTMS热系统对比

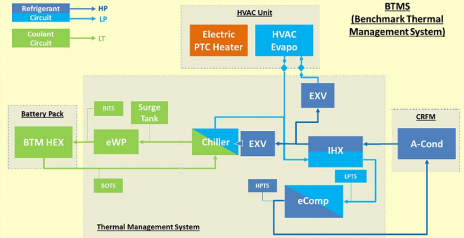

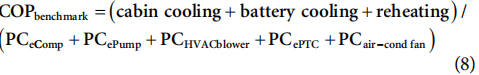

图8显示了用于基准测试的热管理系统。它使用PTC加热器代替EVTMS系统中使用的交叉逆流加热器芯。该系统中也缺少水冷冷凝器。由于没有水冷凝器,该系统无法利用压缩机余热。对于任何再热功能,必须打开电动PTC。

图8. 基准热管理系统(BTMS)

考虑到与仿真-2中相同的热负荷,方程8可用于评估基准系统COP。可参考表7计算基准系统COP。PTC的热效率取为80%。因此,再热功率为0.7 kW,PTC加热器消耗了0.88kW的电能。经计算基准热管理系统COP为2.78,这是相同热负荷条件下,EVTMS系统COP的50%。

结论

1.仿真-1证明了:当电池处于峰值热负荷时,EVTMS热管理系统功能的可靠性。通过改变压缩机转速和水泵转速,得出电池处于峰值热负荷时,压缩机和水泵的控制策略,以实现电池温控的两个目标。一是将电池的平均温度保持在接近27°C,二是控制电池单体的温差的小于4°C,以提高电池的耐久性。

2.仿真-2预测了在典型热负荷下,EVTMS系统的热分布,其中利用了再热功能以保证乘员舱的最佳热舒适性。该系统的COP为5.6,远高于电动汽车的传统热管理系统。水冷冷凝器的余热回收进行再热已被证明是EVTMS系统的关键特征。

3. 将所提出的系统(EVTMS)与基准系统进行比较,证明在典型热负载条件下,在相同的热舒适性下,EVTMS的能效提高了50%。

文章来源:Rana, T. and Yamamoto, Y., “Universal Electric Vehicle Thermal Management System,” SAE Int. J. Advances & Curr. Prac. in Mobility 3(1):604-613, 2021, doi:10.4271/2020-28-0002.

编辑推荐

最新资讯

-

ESI 全新BM-Stamp软件在汽车行业冲压仿真精

2025-04-02 09:27

-

车辆软件测试工程师的工作内容---解读GBT德

2025-04-02 08:41

-

浅谈机动车检测行业合规经营与检验人员职业

2025-04-02 08:40

-

NOA该允许驾驶员脱手么?

2025-04-02 08:37

-

联合国最新汽车法规清单(到R176)

2025-04-02 08:31

广告

广告