考虑最大制动能量回收功率的再生制动模糊控制

摘要:为了提高电动车辆再生-液压复合制动控制过程中制动能量的回收效率,在分析最大制动能量回收功率特性的基础上,设计了一种用于再生-液压复合制动控制的模糊控制策略。建立了包含车辆纵向动力学、轮胎和再生-液压复合制动系统的动力学模型;分析了再生制动过程中制动能量回收功率和充电电压之间的关系,然后设计了以车速、制动强度和一个新的模糊控制输入(最大制动能量回收功率下的再生制动力矩与单轮理想总制动力矩的比值)为输入,实际再生力矩占总制动力矩的比值为输出的再生制动模糊控制策略;基于Matlab/Simulink软件进行了不同制动强度工况的仿真分析,结果表明:相比于传统的再生制动模糊控制策略,所提出的考虑了最大制动能量回收功率的再生制动模糊控制策略能够有效提高系统的制动能量回收效率。

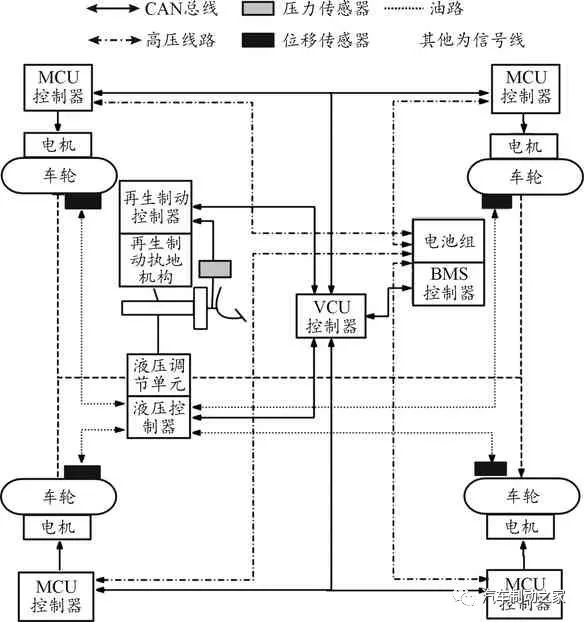

1 分布式电驱动车辆制动系统结构

以分布式电驱动车辆作为研究对象。图1为分布式电驱动车辆总体结构示意图。如图1所示:4个车轮都由电机控制,车辆制动时,再生制动系统采集制动踏板位移等信号确定再生制动力矩和液压制动力矩的分配比例,将其发送到整车控制器(VCU),VCU将再生制动力矩指令发送给电机控制器(MCU),将液压制动力矩发送给液压控制器。液压控制器根据液压制动力矩指令计算出目标制动轮缸的压力,采集轮缸压力信号并进行控制,MCU根据再生制动力矩指令对电机进行控制,输出再生制动力矩作用在车轮上,同时将产生的能量输送到电池组。

图1 分布式电驱动车辆总体结构示意图

2 数学模型

2.1 车辆纵向动力学模型

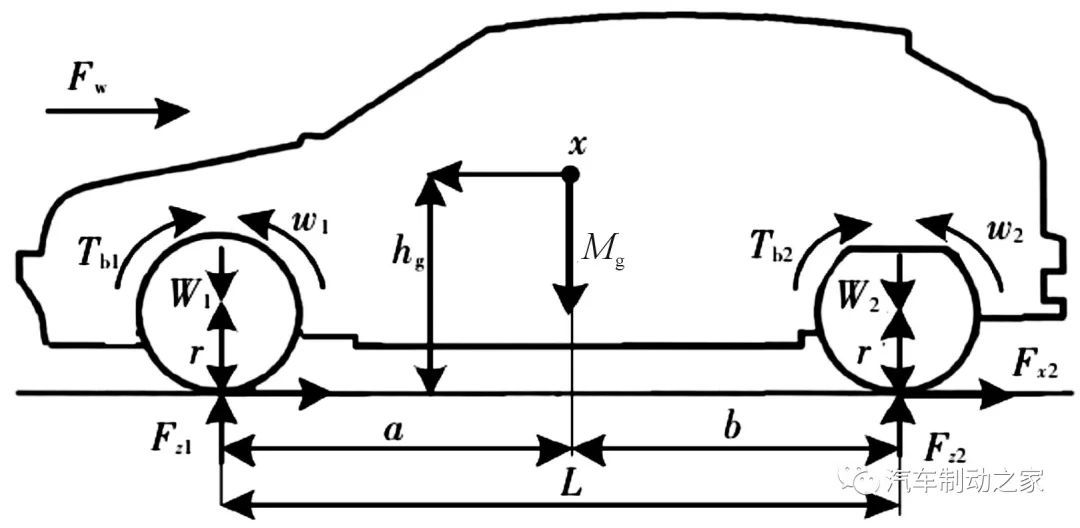

车辆在水平路面进行制动时,其受力情况如图2所示。

图2 车辆制动过程受力示意图对图2进行纵向动力学分析,可得车辆制动时的纵向力平衡力方程:

(1)车轮的平衡方程:

(2)式中:M为整车质量;x为车辆位移;Fx1和Fx2分别为作用前轮和后轮的纵向力; δ为车辆旋转质量换算系数;Ff1、Ff2分别为车辆前、后车轮的滚动阻力;Fw为车辆受到的空气阻力; f为路面滚动阻力系数;CD为空气阻力系数;A为迎风面积;ρ为空气密度;W1和W2分别为前、后车轮垂直载荷;J为单个车轮的转动惯量;

和

分别为前后车轮的角加速度;r为车轮的有效半径;Tb1和Tb2分别为前、后车轮的总制动力矩。Tb1和Tb2的表达式为:

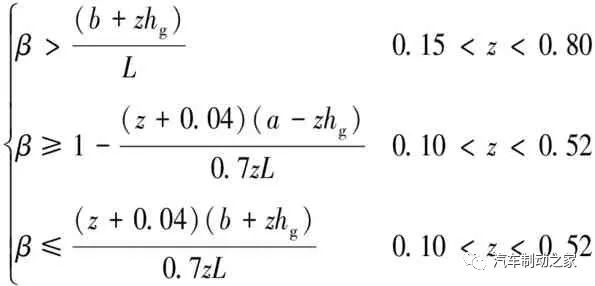

(3)式中:Tm1、Tm2分别表示前、后轮的再生制动力矩;Th1、Th2分别表示前、后轮的再生制动力矩。为了保证汽车在制动时的制动稳定性,根据ECE R13制动法规选取汽车的前后轴制动力分配系数。ECE R13法规规定:

(4)式中: β为前后轴制动力分配系数,z为制动强度,a为前轴到质心的距离,b为后轴到质心的距离,hg为质心高度,L为前轴到后轴的距离。经过计算,车辆前后轴制动力分配系数取值范围为0.71~0.99,本文取前后轴制动力分配系数0.72。

2.2 轮胎模型

本文所采用的轮胎模型是Pacejka教授提出的Magic Formula轮胎模型,通用表达式为:Fx=Dsin{Carctan[Bs-E(Bs-arctan(Bs))]}(5)式中:s为车轮纵向滑移率;B、C、D、E分别为魔术公式中与轮胎特性相关的参数。前、后车轮的纵向滑移率s1、s2可由下式表示:

(6)式中:

为车轮速度。

2.3 再生-液压复合制动系统模型

2.3.1 再生制动系统模型本文研究的车辆采用4个相互独立的轮毂电机进行驱/制动,轮毂电机类型为直流无刷电机,电机模型由电压方程和扭矩方程进行表示:

(7)Tm=Kt·i(8)式中:Ke为反电动势系数;

为电机的转速;R为等效电阻;L为电感;U为充电电压;Tm为再生制动力矩;Kt为电机力矩系数;i为充电电流。考虑到电机的非线性饱和特性和电池充电安全,设置充电电流不大于200 A。2.3.2 液压制动系统模型由于再生制动提供的制动力矩有限,无法满足车辆在大制动工况下的制动需求,车辆还需要装有常规的液压制动系统。液压制动系统包括制动主缸、高速开关阀、制动轮缸。制动轮缸通过高速开关阀与制动主缸及低压蓄能器连接,控制器控制高速开关阀对制动轮缸进行增压或者减压控制,制动轮缸压力可由下式表示:

(9)式中:Pm为主缸压力;Pr为低压蓄能器的压力;Pw为轮缸压力;τ和τ′分别为电磁阀和管路传输的滞后时间;u1和u2分别为电磁阀控制的指令信号。常用一阶惯性环节来表征液压制动系统的时间滞后,即:

(10)式中:Th(s)和Pw(s)分别为实际液压制动力矩和目标液压制动力矩;Kb为制动力矩常数;σ为反映制动器动态特性常数。

2.4 电池荷电状态估算模型

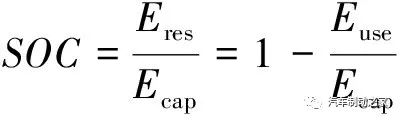

用电池荷电状态SOC来表示电池剩余电量的百分比,SOC为电池剩余电量和电池总电量的比值,可由下式计算可得:

(11)式中: Ecap为电池总电量,Eres为电池剩余电量,Euse为电池使用过的电量,SOC=0表示电池电量已经耗尽,SOC=1表示电池满电量状态。

3 复合制动控制策略

3.1 再生制动能量回收功率分析

现有的模糊控制策略由于没有考虑再生制动能量回收功率这一因素,在实际再生制动控制过程中导致制动能量回收效率偏低。为了实现电动车辆再生-液压复合制动控制过程中制动能量回收功率最大化,本文旨在通过研究再生制动能量回收功率的特点,调节再生制动力矩占总制动力矩的比值q,从而达到提高制动能量回收效率的目的。再生制动能量回收功率取决于制动过程中电机的充电电压和充电电流。制动能量回收功率P可由下式表示:P=Ui(12)电机的充电电压由式(7)给出,由于L较小,可忽略不计。式(7)可以近似等效于下式

(13)将式(13)代入式(12),则有:

(14)制动能量回收功率对时间的积分可得再生制动回收能量E,可由下式表示:E=

Pdt(15)式中:T为制动总时间。将式(14)代入式(15)可得:

(16)当制动时间一定时,再生制动系统的制动能量回收功率越大,制动能量回收越多,车辆在制动过程时,不论以何种再生制动控制策略,在给定车速、制动强度下,其制动时间基本相当,因此,制动能量回收功率越大,再生制动回收能量越多。由式(14)可知,制动能量回收功率是有关电压的二次函数,设当U=Um时,制动能量回收功率最大,通过求导可知

时,制动能量回收功率和最大制动能量回收功率下的再生制动力矩可分别由式(17) (18)表示:

(17)

(18)结合式(17)(18)可得:

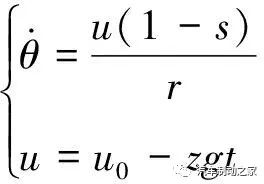

(19)由上述分析可知,通过调节电机的充电电压可以使电机工作在最大再生制动能量回收功率状态。又电机的转速可由下式表示:

(20)式中:u0为制动初速度。将式(20)代入(19)可得:

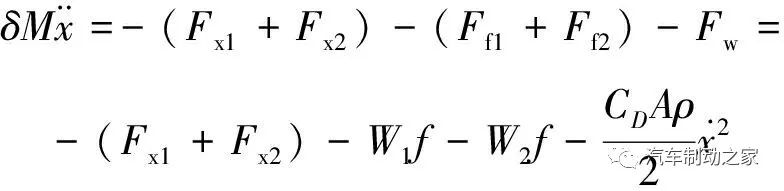

(21)因此,再生制动回收能量可由下式表示:

(22)式中:T为制动总时间。当车辆型号和电机选定后,Ke、R、r是常量,在常规制动工况下,车辆处于稳态时,滑移率近似保持不变,因此可设一个常数k,令

(23)式(22)等效为:E=k

(u0-zgt)2dt=

(24)当车辆由初速度u0按制动强度z完成制动时,可得:0=u0-zgT(25)

(26)将式(26)代入式(24),可得:

(27)式(27)可简化为:

(28)通过对制动能量回收功率的分析,推导出再生制动能量回收的公式。由式(28)可知:最大制动能量回收功率下的再生制动回收的能量还与车辆初始速度和制动强度有关,因此,在设计再生制动控制策略时,需要考虑车辆初始速度和制动强度对制动能量回收的影响。

3.2 再生制动模糊控制策略设计

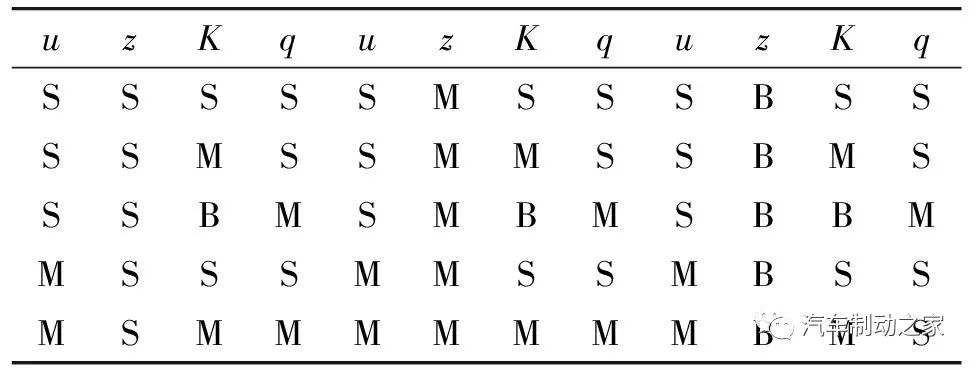

传统的电动车辆再生制动模糊控制策略,以车速u、制动强度z和电池SOC作为模糊控制的输入,再生制动力矩占总制动力矩的比值q作为模糊控制的输出,液压制动力矩作为补偿力矩。但是,在模糊控制策略中并没有考虑到最大再生制动能量回收功率这一因素。本文在传统的模糊控制策略基础上,仍将车速、制动强度作为所设计的模糊控制策略的输入,同时为了尽可能获得再生制动过程中最大制动能量回收功率,设计了一个新的模糊控制输入K,K满足:K=Tm_Pmax/Tb(29)K的论域设定为[0,1],当K趋于1时,即最大制动能量回收功率情况下的再生制动力矩基本满足车轮所需的制动力矩,此时再生制动力矩占总制动力矩的比值q应大一些,即Tb·q的值接近Tm_Pmax,此时制动能量回收也更多;当K趋于0时,即最大制动能量回收功率情况下的再生制动力矩占车轮制动力矩的比值很小,此时再生制动力矩占总制动力矩的比值q应小一些。控制器的输入变量车速u的模糊子集有[S,M,B],论域为[0,30];制动强度z的模糊子集为[S,M,B],论域为[0,1];K的模糊子集为[S,M,B],论域为[0,1];输出变量q的模糊子集为[S,M,B],论域为[0,1]。其中S表示小,M表示中,B表示大。根据理论分析,所设计的控制策略中,车速、制动强度、最大制动能量回收功率下的再生制动力矩占单轮理想总制动力矩的比值与实际再生制动力矩占比的三维图,如图3所示。模糊控制规则如表1所示。

图3 模糊控制三维示意图表1 模糊控制规则

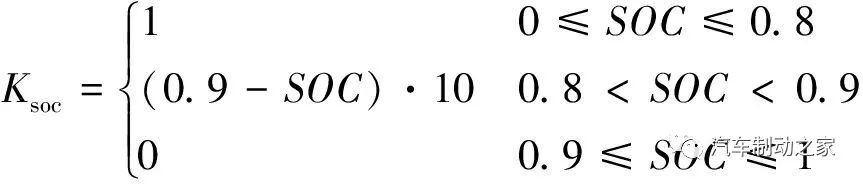

考虑到电池SOC对再生制动力矩的影响,引入电池荷电状态系数Ksoc对再生制动力矩进行修正,Ksoc由下式表示:

(30)根据所提的控制策略,复合制动系统的再生制动力矩Tmi满足:Tmi=Tb·q·Ksoc(31)本节设计了以车速、制动强度和最大制动能量回收功率下的再生制动力矩与总制动力矩的比值为输入,再生制动力矩占总制动力矩的比值为输出的模糊控制策略,同时考虑了电池SOC对再生力矩的影响。

4 仿真分析

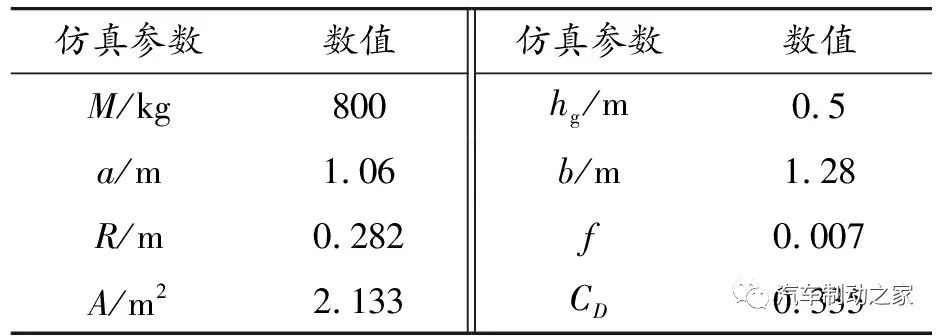

4.1 仿真参数

本文以分布式驱动车辆作为研究对象,采用的部分仿真参数如表2所示。表2 仿真参数

4.2 再生制动模糊控制策略仿真

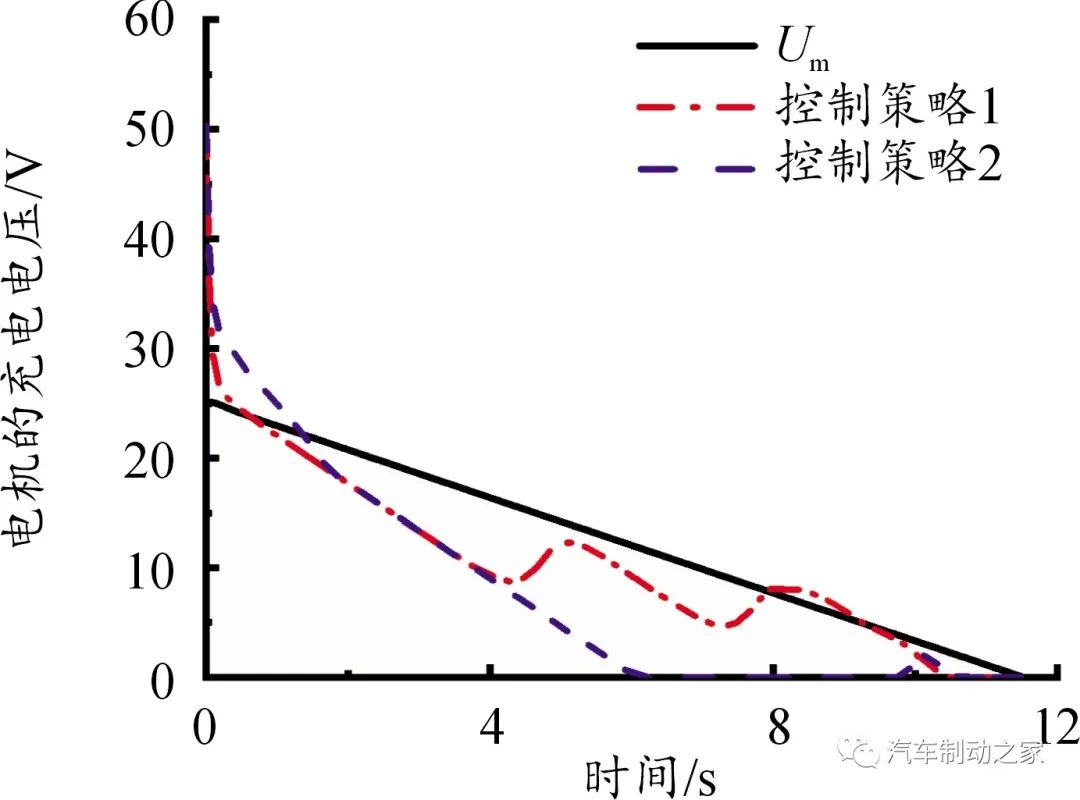

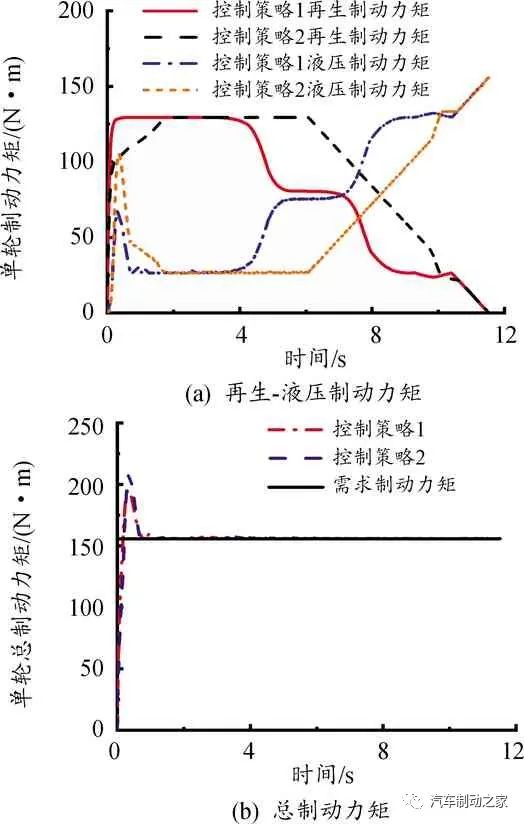

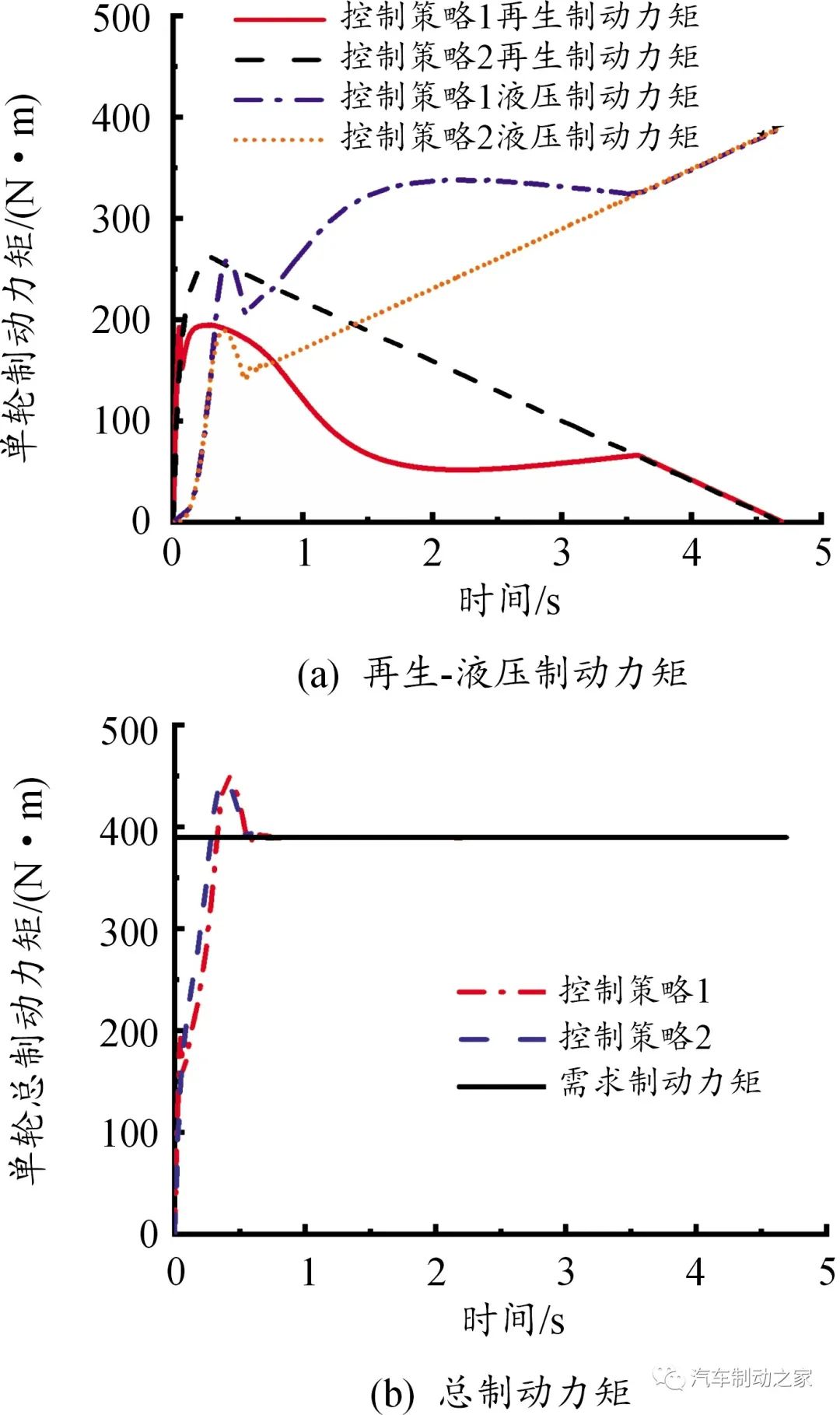

在Matlab/Simulink环境下,根据所建立的仿真模型,设置车辆在高附着路面,以初速度20 m/s,分别在轻度制动工况,制动强度约为0.2(制动工况1)和中度制动工况,制动强度约为0.5(制动工况2)下进行制动,对控制策略1(本文提出的再生制动模糊控制策略)和控制策略2(传统的再生制动模糊控制策略)进行了仿真对比。4.2.1 制动工况1图4表示控制策略1与控制策略2的再生制动力矩、液压制动力矩和总制动力矩随时间的变化曲线;图5表示电机充电电压的变化曲线;图6表示控制策略1与控制策略2的制动能量回收性能随时间的变化曲线。

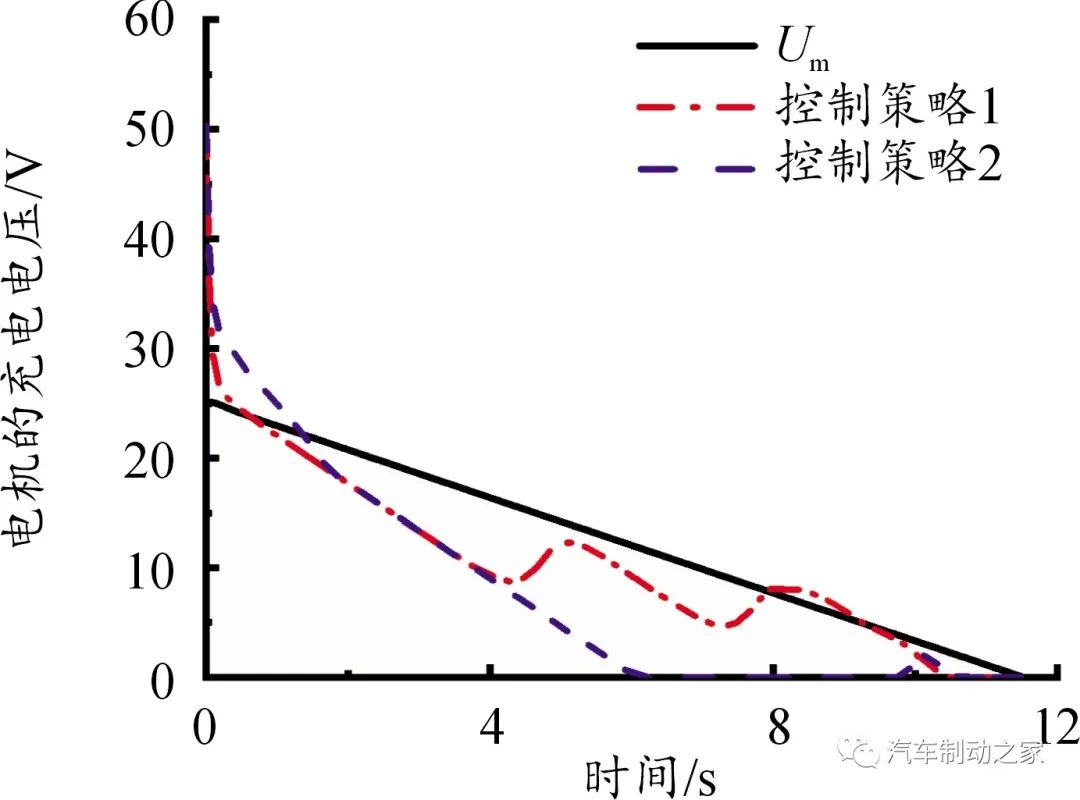

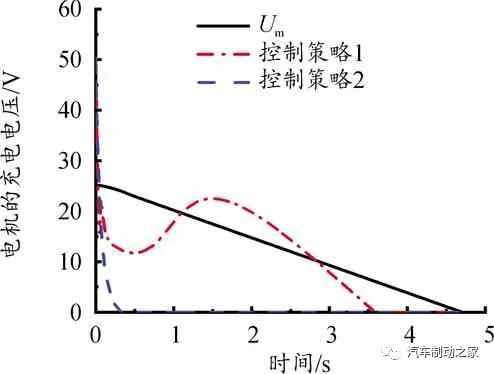

图4 制动工况1下的制动力矩随时间变化曲线如图4所示,控制策略1和控制策略2的再生制动力矩与液压制动力矩在协调制动过程中,能够满足车辆总制动力矩的需求,且控制策略1的再生制动力矩和液压制动力矩的变化较控制策略2平滑,总制动力矩的超调量更小。图5为2种控制策略下的电机的充电电压与最大制动能量回收功率下的电机充电电压的关系曲线。由式(14)可得,制动能量回收功率是有关充电电压的一元二次函数,图中Um为再生制动系统最大能量回收功率时的电机充电电压,当实际再生制动系统的电机的充电电压越接近Um时,制动能量回收功率越大。

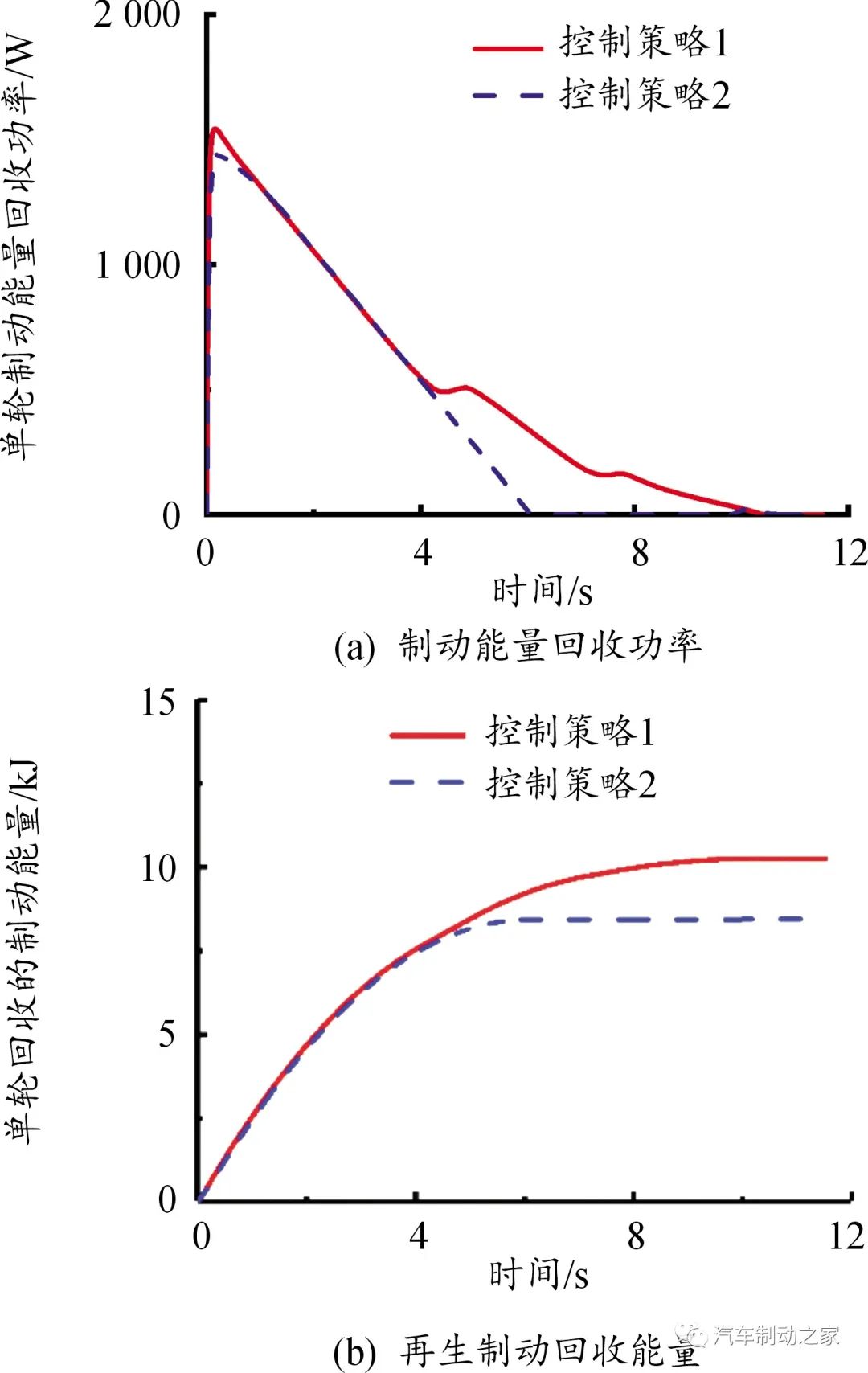

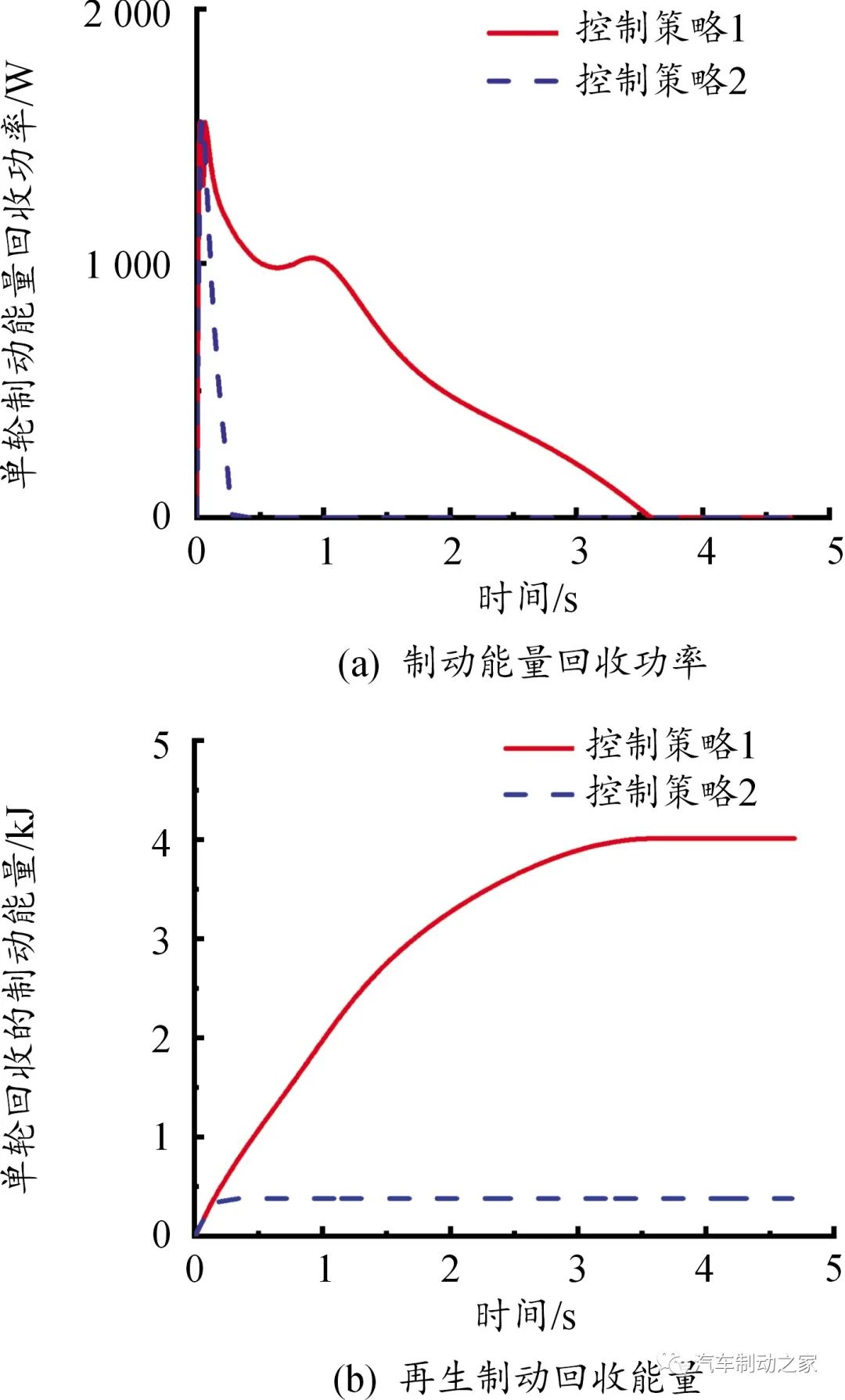

图5 制动工况1下的电机的充电电压的变化曲线由图6可知,控制策略1与控制策略2在仿真前4 s内,充电电压相近,在4 s后,控制策略1的充电电压较控制策略2的充电电压更接近Um,因此控制策略1的制动能量回收功率越大。控制策略2在6 s左右时,电机的充电电压已降至0。

图6 制动工况1下的制动能量回收性能随时间的变化曲线造成这一问题的原因主要是控制策略2中再生制动力矩所占比值较大,如图6(a)所示,控制策略的再生制动力矩在4 s后几乎一直是高于控制策略1的,由电机模型的电压方程和扭矩方程可以得到,再生制动力矩Tm可由下式表示:

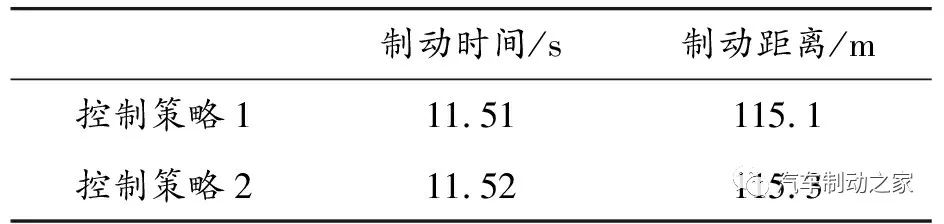

(32)为了满足控制策略2中的再生制动力矩需求,充电电压下降很快。如图5、6中所示,在制动前4 s,控制策略1与控制策略2的电机充电电压变化基本相同,制动能量回收功率与再生制动回收能量基本相等,4 s后,控制策略1的制动能量回收功率与再生制动回收能量比控制策略2高。2种控制策略下的车辆制动时间和制动距离如表3所示。表3 制动工况1下的2种控制策略的汽车制动性能

由于再生制动响应速度较摩擦制动快,当总制动力矩中再生制动所占比例越高,其制动响应越快。由表3可知,采用控制策略1时,汽车制动时间和制动距离较短,这是由于制动初始时,控制策略1中的再生制动力矩占总制动力矩比值较大,使总制动力矩响应速度相较于控制策略2更快,进而缩短了制动响应时间,减少了制动距离。4.2.2 制动工况2图7表示控制策略1与控制策略2的再生制动力矩、液压制动力矩和总制动力矩随时间的变化曲线;图8表示电机充电电压的变化曲线;图9表示控制策略1与控制策略2的制动能量回收性能随时间的变化曲线。

图7 制动工况2下的制动力矩随时间变化曲线如图7所示,控制策略1和控制策略2的再生制动力矩与液压制动力矩在协调制动过程中,能够满足总制动力矩的需求。图8为2种控制策略下的电机的充电电压与最大制动能量回收功率下的电机充电电压的关系曲线。控制策略2中,为了满足再生制动力矩的需求,电机的充电电压在很短的时间内已降为0,控制策略1的充电电压能够保持在Um附近,因此制动能量回收情况如图9所示,控制策略2的制动能量回收功率很快降为0,不再回收制动能量,而控制策略1能够调整电机的充电电压在Um附近,制动能量回收功率和回收的制动能量高于控制策略2。

图8 制动工况2下的电机的充电电压的变化曲线

图9 制动工况2下的制动能量回收性能随时间的变化曲线2种控制策略下的车辆制动时间和制动距离如表4所示。表4 制动工况2下的2种控制策略的汽车制动性能

由表4可知,采用控制策略1时,汽车制动时间和制动距离较大,这是由于在控制策略1中,为了增加制动能量回收功率,避免充电电压过早降为0,因而减小了总制动力矩中再生制动力矩的占比,使总制动力矩响应相较于控制策略2慢,使制动时间与制动距离有所增加。不同制动工况下的制动能量回收效率如表5所示。表5 制动能量回收效率

综上所述,本文提出的再生制动模糊控制策略在制动工况1中,由于再生制动占总制动力矩比值较大,制动时间和制动距离都有所减小,同时,在制动工况1中,应用本文提出控制策略车辆的制动能量回收效率的车辆,相比于应用传统再生制动模糊控制策略车辆,其制动能量回收效率提高了3.42%。在制动工况2中,虽然存在为了增大制动能量回收功率,减小了总制动力矩中再生制动力矩的占比,使其制动时间与制动距离变大,但是增加得较小,同时在制动工况2中,其制动能量回收效率提高了6.29%。

5 结论

通过对轮毂电机电动车辆再生制动能量功率回收最大化的研究,分析了再生制动过程中制动能量回收功率和充电电压之间的关系,据此推导出最大制动能量回收功率下的制动能量回收和再生制动力矩的计算公式;将最大再生制动能量回收功率考虑到再生制动控制策略中,提出了一种新的再生制动模糊控制策略,并据此设计了一种以车速、制动强度和最大制动能量回收功率下再生制动力矩占单轮理想的制动力矩的比值为模糊控制的输入,再生制动力矩占总制动力矩的比值为输出的模糊控制器。仿真结果表明:在轻度制动工况下,采用本文提出的控制策略相较于传统再生制动模糊控制策略减少了制动距离,其制动能量回收效率也提高了3.42%,在中度制动工况下,采用本文所提出的控制策略相较于传统的控制策略虽然使制动距离有轻微增加,但是其制动能量回收效率提高了6.29%。

作者:何仁,朱思宇

江苏大学 汽车与交通工程学院

- 下一篇:一种电池包底部抗碰撞性能的测试方法研究

- 上一篇:提高新能源汽车电机效率的方法

编辑推荐

最新资讯

-

Rivian与MAE合作定制电动车测试设备安装项

2025-04-10 14:41

-

重型商用车辆和客车的动力学——操纵性

2025-04-10 14:40

-

新能源汽车VCU、BMS、MCU控制器图解

2025-04-10 14:39

-

陶琳回应电动车辐射高:特斯拉辐射值远低于

2025-04-10 13:14

-

nCode2025版本发布说明

2025-04-10 13:12

广告

广告