能源汽车驱动电机可靠性守护者——驱动电机定子长期耐热性评定

我国“十四五”规划的出台以及“双碳”目标的提出在新能源汽车等前沿科技和产业变革领域,谋划布局一批未来产业,可再生清洁能源的发展已是大势所趋。为实现“碳达峰、碳中和”计划,我国在战略、产业结构、科技、财政等方面相继发布了一系列政策,大力推动新能源汽车等新能源行业的发展。随着新能源汽车行业的大力发展,其可靠性将备受关注。电气设备可靠性直接关系到产品的使用寿命,以及运行安全性,因此新能源汽车的可靠性评定至关重要。

本文针对新能源汽车电机的特殊应用场景及长期使用要求,推荐一种电机定子绕组的耐热性评定方法,为其长期运行可靠性提供一定依据。热老化试验规程以一般可接受的事实为基础,即材料热老化随温度升高而加速,并且加速程度在化学反应速率上通常遵循阿仑尼乌斯定律。基于这种关系,老化试验结果可接受的外推可用来确定待评电气绝缘结构(EIS)的预期耐热性能。加速耐热试验需要验证与运行条件相同或者等效的老化机理。

本文提供的评定方法认为热老化为主要的老化因子,其他关于复杂工况考虑均为诊断因子,其评定结果仅为新能源汽车电机定子绕组的热寿命参考,不代表新能源汽车定子绕组的寿命(油品兼容性、环境可靠性、电压耐久性等需根据需求补充评估),另根据实际工况需求,诊断因子可进行增加减少或增强、减弱等。

PART

1

理论依据

阿伦尼乌斯方程用以评定化学反应速率与温度之间的关系。热氧化分解过程可以用阿伦尼乌斯方程描述:

k(T)=Cexp[-Ead/(RT)] (1)

对数形式如下:

ln [k(T)]=-Ead/(RT)+CA (2)

式中:k(T)为转化率反应速率常数;Ead为活化能,单位为J/mol;T为绝对温度,单位为K;R为气体常数,单位为J/(mol·K);C、CA为常数。

绝缘结构热寿命与热力学温度符合阿伦尼乌斯方程,可表示为(回归线方程)

lgτ= A + B/T (3)

式中:τ为热寿命;A为常数;B为系数。

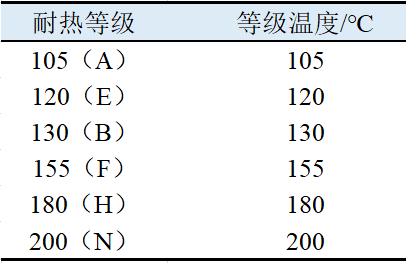

式(3)表明lgτ与1/T呈线性关系。对绝缘结构进行不同温度下的热寿命评估,可以对评估结果进行阿伦尼乌斯坐标(lgτ-1/T)的线性回归分析,得到评估系统的热寿命方程,并在回归线上求出20 000 h对应的温度,得到温度指数(Ti)或根据实际运行温度推算长期运行寿命。绝缘结构的耐热等级划分如表1所示。

表1 绝缘结构耐热等级

PART

2

试品

试品可以是实际的定子绕组或模型线圈。模型线圈应包含定子绕组的所有基本组成,应采用正常生产工艺或准备使用的工艺制造。每一个老化温度下的线圈样品数量应不少于10个(定子绕组2个包含10个线圈样品)。

PART

3

耐热性评定试验规程

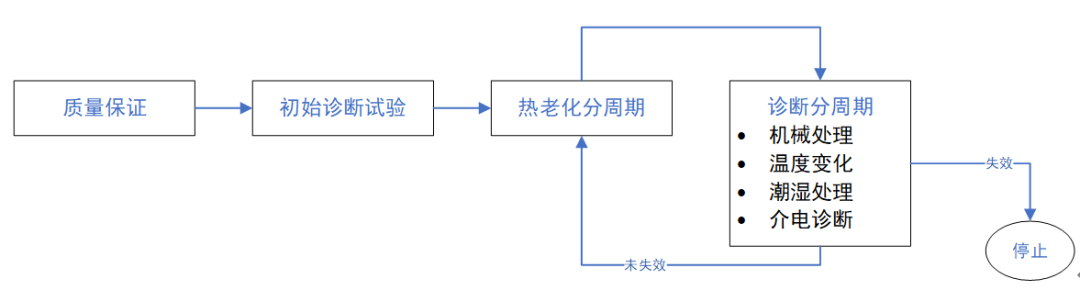

•3.1 评定流程

在许多情况下按序进行的机械应力试验、温度变化、潮湿暴露和介电试验是评定热降解以及由此引起新能源驱动电机绝缘结构老化的最佳诊断试验,其中在机械应力施加的部位可产生裂纹。

在其他情况下,可增加环境诊断或介电诊断试验,例如使用局部放电或者介质损耗以检查在每个热老化分周期后绝缘状态。

•3.2 质量保证试验

——外观检查;

——绕组对地冷态绝缘电阻,500VDC,1min(GB/T 18488.1);

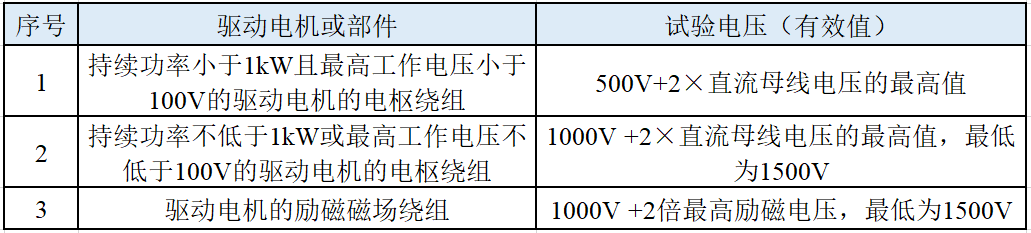

——绕组对地工频耐压试验,试验电压见表2,持续时间1min(GB/T 18488.1);

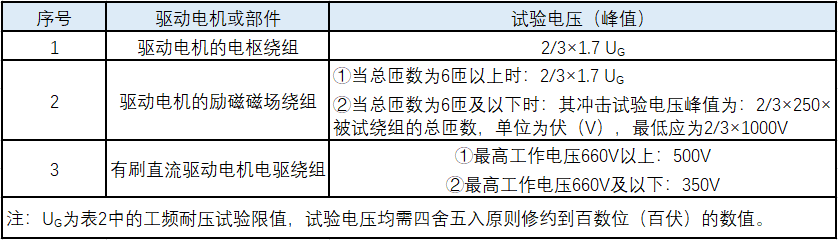

——匝间冲击耐电压试验(GB/T 18488.1);

表2 驱动电机绕组对地工频耐压限值

•3.3 初始诊断试验

所有试品在第一个老化分周期之前,均应进行所有分周期诊断试验,以确定每个试样是否能通过诊断试验。

•3.4 热老化分周期

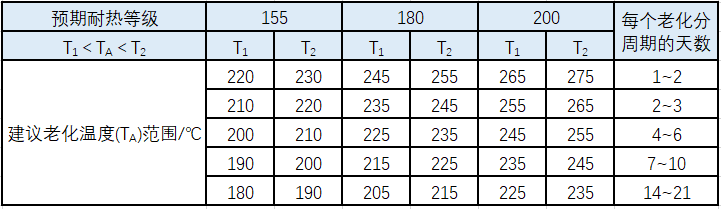

热老化应至少在3个不同的老化温度点进行。若在3个以上的温度进行试验,则可得到更精确的结果。选择的老化温度和各温度的曝露持续时间应使每组试品在5~10个试验周期内达到预期平均试验寿命。表3给出了推荐的老化温度和老化周期时间。

表3 推荐的老化温度和老化分周期时间

为了使外推引起的误差最小,最低试验温度与试验结果外推的温度之间不应超过25K。最低老化温度得到的平均试验寿命应不少于25%的绝缘结构设计寿命,但不低于2500h(驱动电机定子设计寿命较短,因此低温点要求低于常规5000h的要求)。另外,应至少选择两个较高的老化温度点,温度间隔为20K或更大(当用多于三个老化温度点进行试验时,可采取小于15K的温差间隔),最高老化温度得到的平均试验寿命应至少为100h,最高老化温度应至少比初始分解温度低20K。

•3.5 诊断分周期

3.5.1 机械处理

每周期热老化分周期结束后应立即进行机械处理,驱动电机及驱动电机控制器应经受X、Y、Z三个方向的随机振动试验,若无特殊规定,随机振动的严酷度限值应参照GB/T 28046.3-2011中4.1.2.4的规定,每个轴向持续1h。机械处理在不通电状态下经受试验,试验的检测点一般定为试验夹具与试验台的结合处。

3.5.2 温度变化处理

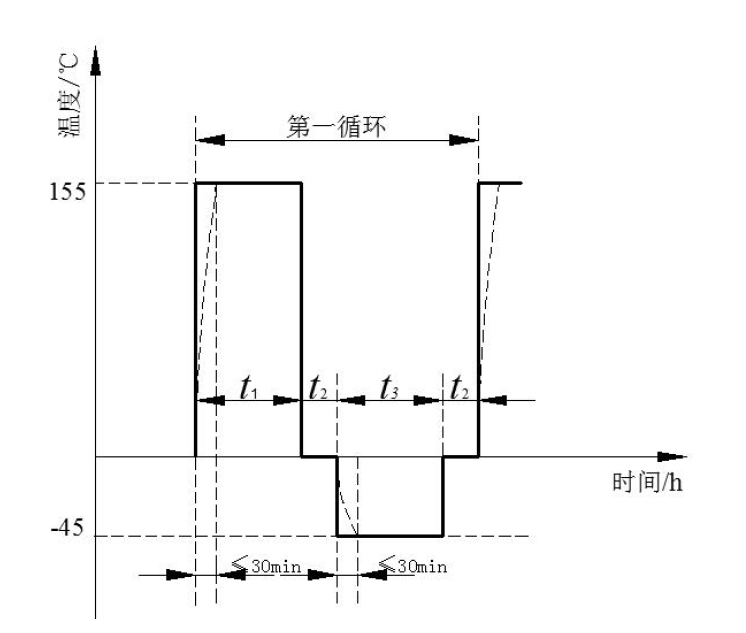

机械处理诊断后应立即按照GB/T 28046.4-2011中5.3.2的要求进行温度变化处理,低温点-45℃,高温点155℃,每个温度点保持1.5h,转换时间30s(对于质量大的试验样品,转换时间可适当放宽至10min以内),每周期循环次数为1次。箱内空气的温度稳定时间应不超过30min,温度变化处理循环图如图1所示。

注:温度点保持时间使试样温度均匀,本项目主要考核冲击过程。

图1 温度变化处理循环图

3.5.3 潮湿处理

在很多情况下,潮湿被认为是引起电气绝缘性能变化的一个主要原因。在电应力作用下潮湿可引起不同类型的绝缘失效。固体绝缘吸收潮气可逐渐增加介质损耗和降低绝缘电阻,并可改变电气强度。对绝缘进行潮湿处理可增强电压试验时检测绝缘裂缝和空隙的能力。通常在诊断分周期中进行潮湿试验,试验中每个试样暴露于潮湿中且绕组应有凝露。试验期间试样不施加电压。

对绝缘表面进行可见潮气的两天试验已得到广泛的应用,其条件比正常运行时的条件更严酷。经验证明,潮气渗透绕组及绝缘电阻达到稳定水平至少要有48h的暴露时间。若无特殊规定,在热老化、机械应力和其他条件处理要求之后,试品应在比室温高5K~10K,相对湿度95%~100%的环境里曝露48h,试样表面应有可见潮气。

3.5.4 介电诊断

潮湿处理结束后,应立即擦掉试样表面的小水滴,在室温下试样仍潮湿时对试样进行介电诊断(尽可能在30min内完成)。在任何电压检查试验中,异常水平的电流表明失效,局部发热或冒烟也可表明失效。应记录微小的火花和表面火星,但不是失效。

3.5.4.1 工频耐压试验

试样应能承受表4规定的耐压限值的工频正弦耐电压试验,试验部位包括相间及对地,耐压持续时间10min。试验过程应无击穿、闪络现象,泄漏电流小于50mA,或符合相应产品技术要求。

表4 驱动电机绕组对地、相间工频耐压限值

3.5.4.2 匝间绝缘试验

——定子绕组试样应能承受表5规定的匝间冲击试验,匝间冲击试验测得的参考试样与被试试样放电波形,应为两条无显著差异的正常衰减振荡波形,则判定试验通过,否则试样失效。

——模型线圈试样应进行110V,10min匝间工频耐压试验,试验过程应无击穿、闪络现象,泄漏电流小于50mA,或符合相应产品技术要求。

表5 匝间冲击试验电压限值

PART

4

数据处理

参考GB/T11026.3-2016。

- 下一篇:音调可以有多扰人?

- 上一篇:车载摄像头的防污设计

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告