基于电动汽车热管理系统的设计与控制策略的研究

作者:蔡诚 王鹿军 作者单位:湖北工业大学 武汉力神动力电池系统科技有限公司

摘 要:对于传统的燃油汽车而言、新能源汽车具有更优的清洁环保特性。电动汽车的热管理技术在实际设计中显得尤为重要,合理的热管理技术对于整车的能量利用率、循环寿命、SOC计算、SOH的估算等各项性能都有大大的提高。因此,本文对动力电池PACK热管理系统的水冷方案进行详细的介绍,对水冷系统流场及温度场CFD仿真进行合理评估以及对应控制策略的合理制定进行研究得出最优设计方案。

关键词:新能源汽车 热管理技术 CFD仿真 控制策略

1 引言

目前,各个国家都在高速发展新能源汽车,虽然面临电池容量密度、安全特性等诸多问题,但随着石化能源的减少和空气污染的严重化,我国提出了“2030年碳达峰、2060年碳中和”的目标,新能源汽车的发展将是大势所趋,但需要漫长的过程,绝非一蹴而就。对于传统燃油汽车而言,整车的热管理更多的是集中与汽车发动机上的热管系统上,而新能源车上整车热管理与传统燃油汽车的热管理概念有巨大的差异,一般电动汽车的热管理必须统筹规划整车上的“冷”与“热”,提高能源利用率,保证整车续航。冬季、夏季是电池系统运行最为薄弱的时候,电芯的充放电功率会随着温度的变化而大大受到限制,因此,电动汽车的热管理成为了重点研究的对象。

2 电动汽车电池PACK热管理系统

电池热管理系统的设计,是保障电池运行安全的决定性外在因素,也是提升电池系统寿命等性能指标的关键所在。它直接关系到电池系统最终的成败,可以一票否决设计成果。

电池PACK热管理系统具体包括水冷板、口琴管、硅胶导热垫、冷却液以及电池模组等部件,在整车运行过程中对电池系统的温度进行有效的控制。电池PACK热管理系统的功能主要有:第一、可以有效的避免电池组因热失控而出现爆炸或失效的危险;第二、在电池组处在温度过高或过低的条件下,能够起到非常好的的保温效果,并且具有高效降温和快速加热的功能;第三、只要系统可以正常运行,就可以维持电池系统的温度在合理的区间(电芯最佳温度为15℃-35℃),并且可以有效的避免单体电池之间的动力性能差异。

3 电池PACK热管理系统的设计要点

从热设计过程来看,关联元素很多,如同在支点上找平衡。最终的目标,技术实施的结果,就是保证系统内所有化学电芯工作环境的“舒适性”、“均温性”。做到这一点,众多电芯的性能才能“齐头并进”,发挥出最好的作用。

采用热管理技术对电池PACK系统的温度进行管控,首先,必须了解电芯的最佳工作温度区间范围,然后再根据电芯的功率map对水冷系统制定最优的控制策略来使整车动力性能最佳。电池系统的功率map是指在不同温度、不同SOC条件下,电池系统具有不同的充放电能力。为了使电池系统在最佳工作温度区间可以通过热仿真和实验测试两种方法进行探究。通过专业的软件进行模型仿真分析,可以将电池PACK系统中每个电芯的温度特性反映出来,然后再在结构上对应进行整改。再通过实验测试的方法,可以精确的将电池系统的温度特性显示出来。

4 电池包热管理水冷系统设计

热管理系统的设计目标主要有四点:(1)极端工况下,电池温度稳定在45℃以下,温升小于10℃;(2)极端工况下,电芯间温差控制在5℃以内;(3)水冷系统流阻满足整车要求;(4)各支路流量差小于10%。

4.1 电池系统传热模型

电池系统热管理传热模型包含:硅胶导热垫、口琴管、模组与水冷板。电池包冷却系统采用口琴管方式,是由2个大冷板和2个小冷板并联组成(如图1)。

图1 水冷板示意图

模组与水冷板之间的热量传输是通过硅胶导热垫来传递的,以模组为单位进行离散,并与电芯单体产热模型相关联。电芯热质量块模型计算的温度发送给电芯单体模型,电芯单体计算的发热功率发送给电芯热质量块模型。另外传热模型还考虑冷却液对流换热,以及箱体与空气的对流换热。

4.1.1 锂离子电池热模型

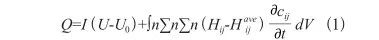

锂离子动力电池在正常的充电或放电过程中,电芯内将会都会发生许多的化学反应,因此这个过程将会伴随着大量的热量的产生。在1985年,Bernardi等人根据对锂离子电池的研究,提出了一项假设锂离子电池内部产热均匀,然后根据这个假设得出了电池发热功率的计算公式,并且这个公式在目前阶段被广泛的运用在锂离子电池生热的计算中,其表达式为:

上式中:U为锂离子电池在静态时的OCV电压;U0为锂离子电池工作状态下的实际电压;I为锂离子工作状态下的电流,其中充电状态时为正,放电状态时为负;T为锂离子电池工作状态时的实时温度;Du/dt为锂离子;电池OCV电压随实时温度变化的关系;其中U-U0=IR0,R0为锂离子电池总内阻。

锂离子电池在正常的充电或者放电过程中,将会伴随着大量的热量的产生,可以将混合的热量忽略,因此Bernardi模型可以简化为:

李慧芳等人的研究结果显示,在对锂离子动力电池进行充电或放电过程中,其中绝大部分的热量来自可逆热和不可逆热,模拟计算的温度与实验测试的温度的十分接近,都处在正常合理的范围内。因此锂离子电池在正常充电或者放电条件下,计算锂离子电池发热功率可以直接采用简化的模型。

4.1.2 电池热场计算及温度预测

锂离子电池组具有较差的散热性,我们平时在对电芯进行温度检测时候只能获取电芯表面的温度,电池内部的温度状态(也称热状态)无法真实的反馈出来。因此,需要借助高效的数学计算模型,通过设计好的数学模型不仅能够对锂离子电池内部热场进行有效计算,而且还可以对锂离子电池内部的温度进行预测,这是电池Pack系统中热管理设计的重要环节。

对于动力电池Pack系统来说,要想准确的知道电池内部温度场情况,可以通过以下公式进行计算:其中生热率可以通过专门的量热计能够获取。

上式中,我们将电芯的温度记为T;将电芯的密度记为ρ;将锂离子电池比热记为Cρ;将锂离子电池在X方向上的导热率记为Kx;将锂离子电池在Y方向上的导热率记为Ky;将锂离子电池在Z方向上的导热率记为Kz;将锂离子电池在单位体积生热速率记为q。

4.2 电池包热管理系统仿真

本节主要阐述电池PACK系统热管理流场仿真模型与温度场仿真模型的搭建,对仿真模型进行校核,对电池PACK系统热管理设计效果进行测试验证,并给出测试结果。

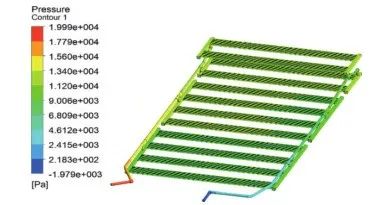

4.2.1 电池包系统的流场仿真

入口流量15L/min压降结果(流场仿真),如图2:入口流量15L/min、压降21.7kpa。

图2 入口流量15L/min、压降21.7kpa

4.2.2 电池包系统的热仿真

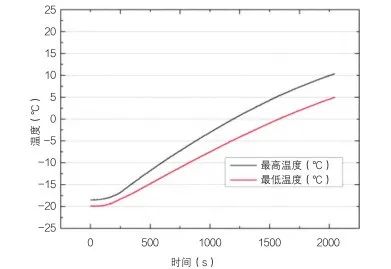

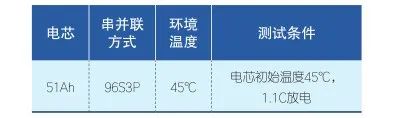

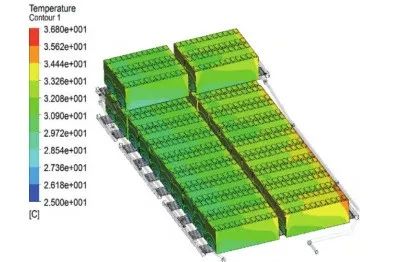

首先对电池包系统进行热仿真-工况输入,表1为电池PACK系统方案及测试条件。然后对电池包PACK系统进行热仿真(温度场仿真),仿真结果如下图3。

表1 电池PACK系统方案及测试条件

图3 温度场仿真结果

工况输入:环境温度:45℃;电芯初始温度:45℃;电池包充电电流:1.1C;入口冷却液流量:15L/min;入口冷却液温度:20℃;

仿真输出:3200S仿真结果:电池包最高温度:36.8℃;BMS最大温差:4.2℃;入口出口温差:2.5℃;

得出结论:(1)15L/min时,压降为21.7Kpa,小于25Kpa,满足整车流阻设计要求。(2)通过不断的优化,流量均匀性得到很大的提高,水冷系统无流动死区,水冷系统满足流量均匀性热管理设计要求。(3)水冷板容积约4.30L、温度场仿真结果满足热管理设计要求。

4.3 电池包热管理系统测试验证

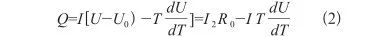

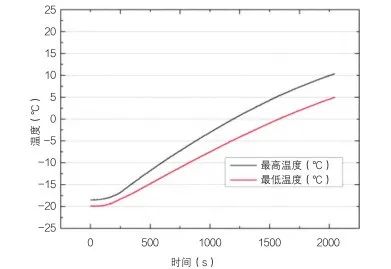

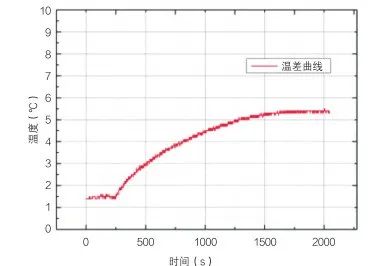

测试条件:对电池包系统进行低温-20℃加热,电池包密封环境,温箱温度-20℃,冷却液入口温度30℃(实际平均温度20℃),流量为15L/min。其中图4为最高温度与最低温度的曲线,图5为电池包最大温差的曲线。

结论:a、电池包整体的最高温度和最低温度变化趋势一致,从-20℃升温至5℃,用时36min。满足热管理设计要求。b、整个加热过程最大温差为5.4℃,满足热管理设计要求。

图4 电池包最高与最低温度曲线

图5 电池包最大温差曲线

5 电池包系统热管理控制策略设计

热管理策略制定方法:根据电芯的功率map特性,锂电池在温度为15℃-35℃时充放电的功率最高(即充放电能力最强),超过或低于这个区间功率会越来越低,直至无法充放电。因此,在整车运行工况下,基于电芯的功率map和电池包采样点的电芯温度来进行合理的策略制定,对电池包采样点电芯的温度的判定,实现不同工况模式下水泵流量及水温的控制,从而确保电芯温度维持在指定温度区间内。

表2为基于电芯的功率map及电芯的温度制定的电池系统热管理控制策略。该策略包含三种模式:慢充模式、快充模式和放电模式;其中每种策略又包含2中工作模式:加热模式和压缩机制冷模式;并且每种模式还包含四种运行状态:加热模式开启和加热模式关闭,液冷模式开启和液冷模式关闭。放电模式采用的是SOC的状态和电芯温度确定加热的开启条件,采用电芯的温度来确定关闭条件;慢充模式采用电芯的温度确定加热和冷却的开启和关闭条件;快充模式采用电芯的温度确定加热和冷却的开启和关闭条件。

表2 电池包热管理控制策略

6 结语

随着我国新能源汽车的大力发展,如何提高电池系统的各项使用性能已经势不可挡。目前阶段我国对电动汽车技术的研究应当重点集中在电池组的性能方面,而电池PACK热管理系统再搭配合适的控制策略就可以大大提高电池组的性能,这对于提高整车的性能及其能源利用率具有重要的意义。本文采用了技术仿真模型(流场仿真与温度仿真)与实验验证的方法对电池系统的性能进行分析,制定合理的控制策略得出最优的方案。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告