基于气-液两相换热的混合动力汽车动力电池一体化热管理系统的研究

作者 | 史磊、耿东、王守栖(北京机械设备研究所,北京)

导读:介绍了基于有机工质气-液两相换热的混合动力汽车动力电池一体化热管理系统的工作原理、工质选择及控制策略设计。该系统采用有机工质实现混合动力汽车动力电池在不同环境及工况下的温度控制,具有较高的应用价值。

关键词:动力电池;气-液两相;热管理

为了确保混合动力汽车的电池组具有良好的工作性能,延长使用寿命,对动力电池组进行有效的热管理就显得尤为重要。

由于电池内阻的焦耳效应以及电池化学反应生成的反应热,给电池组带来很大的热负荷[1] 。如果不能在车辆行驶过程中及时带走上述热量,势必会影响电池的工作性能和使用寿命,甚至可能给行车安全带来极大的隐患。对锂离子电池而言,高温加速动力电池电极、隔板等部件的老化。同时温度不均衡将增大电池组间的物性差异性,从而破坏电池之间的一致性,造成单体电池间的性能不匹配,最终使整组电池提前失效。温度过低充电时会引发锂离子还原成金属锂枝晶体,易刺穿电池内部隔膜,引发电车内部短路,存在安全隐患。因此,有效的电池组热管理(BTM) 是混合动力汽车(HEV) 在不同环境条件及工况下必不可少的工作,也是动力电池良好循环寿命和安全工作的保障[2] 。

01热管理方式

动力电池热管理从性质上可以分为降温过程热管理和升温过程热管理。

升温热管理就是当电池所处的环境温度过低时,升高电池箱的温度,让电池内的活性物质发挥其效应,提高电池利用率。电池加热的方法主要有外部热气体加热、加热丝加热、加热板加热、加热膜加热等。由于气体导热系数较低,加热效果不明显:加热丝和加热膜等加热方法普遍存在电池组内部温度不均衡现象。

目前应用较多的热管理方式主要有强制风冷法、液体冷却法、相变材料冷却法等。

强制风冷法是以空气为冷却介质,在风机的驱动下对电池包进行冷却的方法。电池模块内的温度差异与电池组的布置、通风方式有着很大的关系。一般情况下,电池包内边缘电池散热条件相对较好,中间位置的电池容易积累热量,电池组的热均衡性相对较差。

液体冷却法是以液体作为传热介质,配以冷却液泵和热交换器的冷却方式。液体冷却分为直接接触冷却和非直接接触冷却两种。非直接接触传热(如传热管、夹套等),传热介质可以用水、乙二醇等。对于直接接触传热,可采用矿物油作为传热介质。在模块和传热介质之间进行传热的速率取决于液体的热导率、粘度、密度和流动速率等,因此在选择传热介质时,尽量选择热导率高,流动性好的流体。

相变冷却法是采用相变材料进行热传递,利用相变材料的状态变化吸收电池散发出来的热量,这种方法需要在电池之间填充相变材料,这将增加整体的质量,填充的越紧密,交换的热量越多,这就造成电池箱在组装时的困难,在电池箱进行调试与维修时也为相变的覆盖而造成不必要的麻烦,另外相变材料的这种性质也为电池箱的设计提出了设计难题[3]。

02系统方案

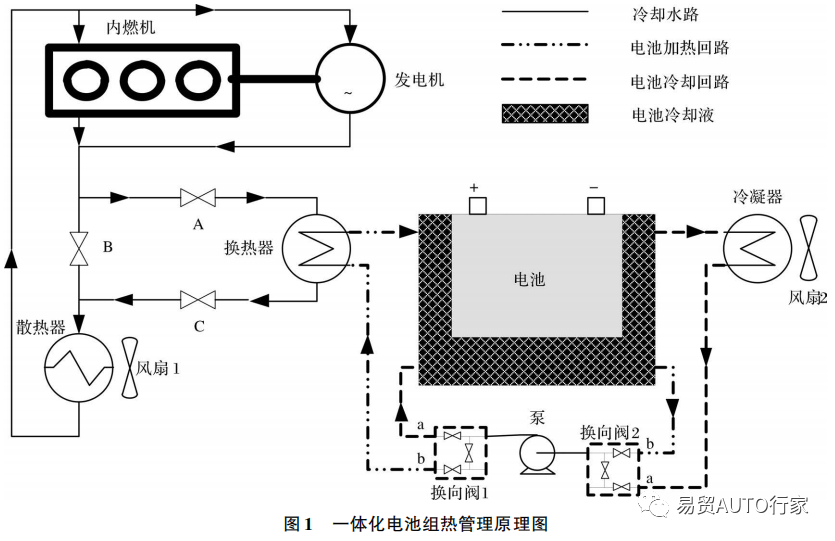

本动力电池的热管理采用整车一体化热管理方式。具体原理框图如图 1 所示。

电池组整体置于防爆电池箱内,防爆电池箱内充注电池冷却液。针对电池组的冷却及加热分别建立两条换热回路,对于电池组的加热回路如图双点划线所示,冷却介质经由泵进入换热器内,冷却介质在换热器内吸收热量,最后冷却介质进入电池箱内对电池组进行加热;对于电池组的冷却回路如图虚线所示,冷却介质在过冷液态经由泵进入电池箱内, 冷却介质在电池箱内吸收电池组充放电过程中产生的热量,最后进入冷凝器内冷凝为过冷液态。

有机工质气-液两相换热的基本原理

有机工质气-液两相换热是利用有机工质相变换热带走冷却对象的热量,从而实现降低冷却对象的温升,使整个冷却对象温度分布均匀。

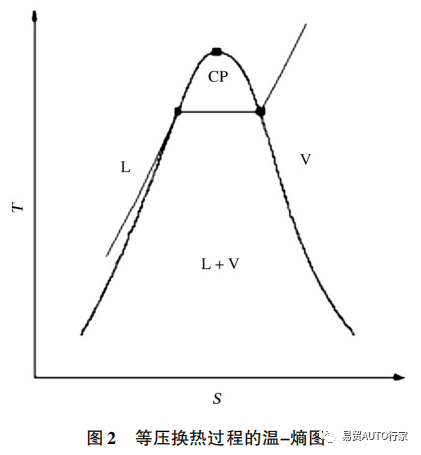

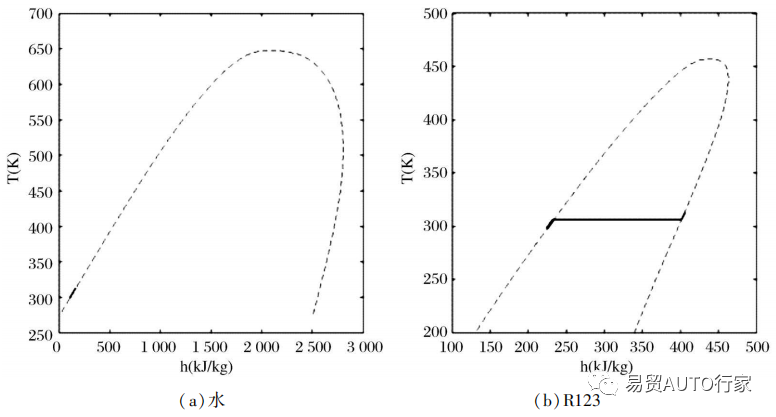

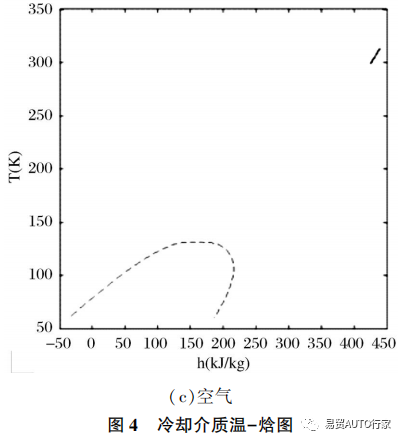

如图2所示为某有机工质等压换热过程的温-熵图。传统的液体冷却法冷却介质换热过程位于液相区,强制风冷法冷却介质换热过程位于气相区,由图可知以上两种换热方式在换热过程中存在较大的温度梯度,严重影响冷却对象的温度均衡性。对于有机工质气-液两相换热,其有机工质换热过程基本位于气-液两相区,相变过程中的换热为等温换热,有利于冷却对象的温度均衡。

气-液两相换热有机工质的筛选

理想的气-液两相换热有机工质应该具备以下特点:

1) 良好的绝缘性

2) 安全性好:包括无毒性、非易燃性、抗爆性等

3) 化学稳定性高

4) 常温常压下具有合适沸点

5) 气化潜热高

6) 较大的密度

7) 较低的成本

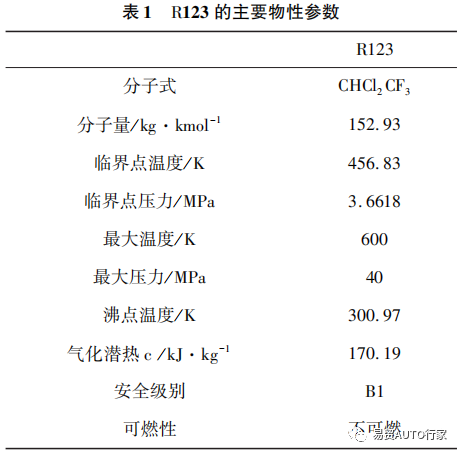

通过综合筛选选择 R123 作为系统气-液两相换热有机工质。R123 的主要物性参数如表 1 所示。

总体而言,R123 绝缘性良好;无毒、非易燃、具有一定抗爆性,安全性较高;最大耐受温度、压力较高,化学稳定性好;常温常压下的温度适中,适合于针对电池组进行冷却;气化潜热较高、密度较大,有利于降低冷却循环流量;成本相对比较低廉,目前也大规模应用于制冷行业[4-5]。

与水冷及空冷方案对比

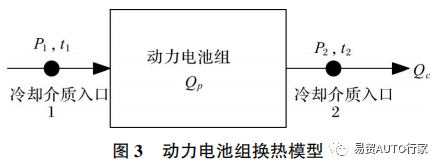

在相同的热力学条件下,分别选择水,空气、 R123 作为冷却介质,对给定电池组进行冷却。首先建立动力电池组简单换热模型,如图 3 所示。

绝热条件下,动力电池组的热平衡由公式(1) 所示:

其中, ΔQ 为电池组吸收热量; Qp 为电池组产 生的热量; Qc 为冷却介质带走的热量。为杜绝电池 组热失控现象,则期望 ΔQ = 0,即 Qp = Qc 。

假定单位时间内电池组产生的热量为定值,冷 却介质侧的换热量 Qc 由公式(2)所示。

相关文献表明 LiFeP04 锂离子电池的最佳工作温度范围是20 ℃ ~ 40 ℃ 。设定动力电池组最大用工作温度为 50 ℃ ,为了保证热源与冷却介质间的可靠换热,设定冷却介质侧出口温度 t2 = 40 ℃ 。通常大气环境温度为 20 ℃ ,则设定冷却介质侧进口温度 t1 = 25 ℃ 。假定冷却介质与电池组间的换热为等压换热,冷却介质蒸发压力为 0. 12 MPa,则 P1 = P2 = 0. 12MPa 。

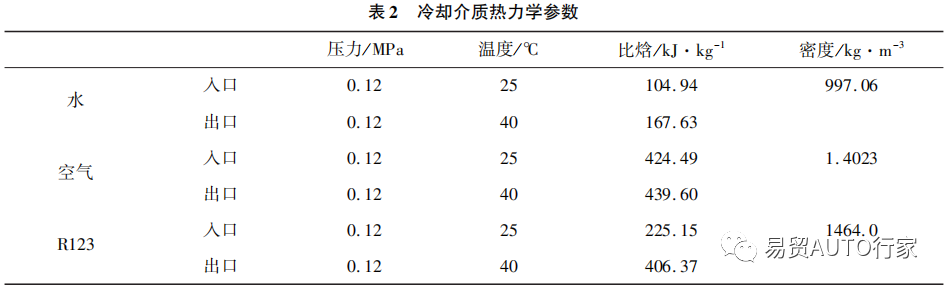

在相同的热力学条件下,水,空气、R123 三种冷却介质对应的热力学参数如表 2 所示。

经计算,三种介质所需要循环质量流量比为 mR123 :mwater:mair = 1:2. 89:12。由此可知,对于给定动力电池组,在相同的换热条件下,采用 R123 作为冷却介质的方案,其系统循环流量远小于水冷和空冷方案的系统循环流量。这将有利于减小动力电池箱体积和重量。同时,对于水和 R123 两种冷却介质,均是液态通过泵输送到电池箱内。经计算,对应所需的泵功比为wp-R123 :wp-water= 1:4.24。由此可知,采用R123作为循环工质的气-液两相换热方案,系统功耗更小。

如图 4 所示,为三种冷却介质的温-焓图。如图(a)、(c)所示,水冷方案和空冷方案的换热过程分别位于液相区和气相区,冷却介质的吸热过程均伴随着自身温度攀升,不利于系统换热的进行,同时也加剧了动力电池箱内部的温度不均衡性。对于有机工质气-液两相换热方案,如图( b)所示,换热过程主要位于两相区,此时冷却介质温度保持不变,在保证系统换热的同时,也最大限度的保证电池箱内部温度的均衡性。

03系统控制策略

加热控制策略

动力电池组的加热需求主要出现车辆在高寒地 区、冬季低温启动阶段。此时电池组温度较低,其内部活性材料无法进行充放电反应,造成严重的能源浪费,必须对其进行升温加热处理。在动力电池组正常充、放电使用过程中,由于电池内阻的焦耳效应及电池内部的电化学反应等都产生大量的热量,同时整个电池箱采用隔热设计。因此,动力电池组在 正常使用过程中,基本不存在加热升温需求。

在混合动力汽车低温启动时,动力电池组温度较低,无法正常使用。为了保证车辆正常启动,此时车辆动力源由内燃机提供。同时利用内燃机及电机的余热资源为动力电池组加热。此时,换向阀 1、2 的 b 通道开启,导通电池工质加热回路;同时开启阀门 A、C,向换热器提供循环热水。加热循环过程中循环介质经由泵输送进入换热器中吸收冷却水的热量;随后高温循环介质进入电池箱内对电池组加热; 换热后的循环介质再次通过泵输送至换热器换热。

通过调节循环工质流量及流经换热器的冷却水流量,控制换热器循环工质出口温度,从而实现对电池组加热的温升控制。

冷却循环策略

动力电池组在充、放电使用过程中,由于电池内 阻的焦耳效应及电池内部的电化学反应产生大量的 热量。为了防止电池组的温度超过电池组的最大许 用温度,必须控制电池组的温升。同时,由于单体电 池间的不均衡性,电池箱内部的温度也存在一定差异。 为保持电池箱内部温度场的均衡性,防止因温 度不同造成的电池组间的电池性能差异,也必须平 衡电池组间的温度差异。

在混合动力汽车采用动力电池作为动力源时, 为保证电池的圆形安全性,最大限度的利用电池组 的容量,必须对电池组的温度进行控制。此时,换向 阀 1、2 的 a 通道开启,导通电池工质冷却回路;同时 关闭阀门 A、C,防止内燃机循环冷却水通过换热器 向冷却介质提供热源。冷却循环过程中过冷态的循 环介质经由泵输送进入电池箱内中吸收电池组在工 作过程中产生的热量,均衡电池箱内的温度梯度,在 电池箱工质冷却回路出口处转化为气液两相态或过 热气态;随后高温冷却介质进入冷凝器内冷凝,在冷 凝器出口再次转化为过冷液态;过冷液态冷却介质 再次通过泵输送至电池箱内换热。

通过调节循环工质流量及冷凝器散热风扇 2 的 风量,调节冷却回路循环压力,保证循环工质在冷凝 器出口被冷却至过冷液态,从而实现对电池组生热 的可靠控制,保证电池箱内温度的均衡性。

04结论

本文利用有机工质气-液两相换热技术实现混合动力汽车动力电池一体化热管理的方案具有以下特点:

(1)动力电池箱采用防爆式设计,可靠保证动力电池组在极端情况下的安全性。

(2)动力电池组整个浸入在电池冷却介质内,最大限度的保证电池组的温度均衡性。

(3)采用有机冷却介质,系统更紧凑、功耗更小。

(4)在加热循环中,冷却介质吸收内燃机及发电机在工作过程中释放的热量为电池组进行加热,充分利用了内燃机及发电机的余热资源。

(5)在冷却循环过程中,充分利用冷却介质在气-液两相区的等温换热效应,最大限度的减小电池组在换热过程中的温度波动。

编辑推荐

最新资讯

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

-

EMC成为新贸易壁垒,零跑在乌兹被全面叫停

2025-04-07 08:37

-

Euro-NCAP 2026 鞭打规程解读

2025-04-07 08:36

广告

广告