混动变速箱电驱模式齿轮啸叫仿真及试验研究

摘要:以某混动双离合自动变速器(dualclutchtransmission,DCT)2挡电驱动模式齿轮啸叫噪声为研究对象,采用动态激励力及声辐射仿真方法分析啸叫产生原因,确定啸叫噪声主要由齿轮激励过大及逆变器壳体共振引起;优化改进DCT电机齿轮齿数、齿轮模数和逆变器壳体,将DCT电机齿轮齿数从20提高到25,将齿轮模数从1.7降低到1.4,逆变器壳体增加环形加强筋。对改进后的齿轮进行仿真和台架及整车噪声测试。仿真结果表明:优化后齿轮动态激励力幅值降低58%,单位激励下逆变器壳体噪声降低约5~10dB。台架噪声测试表明:优化后DCT噪声满足限值要求,噪声降低约10dB。整车噪声测试表明:优化后整车噪声基本满足限值要求,主观评价无啸叫。动态激励力仿真及声辐射仿真相结合的方法对解决齿轮电驱动模式啸叫问题具有理论研究和实用价值。

关键词:混动变速箱;电驱动模式;齿轮啸叫;激励力;声辐射

0 引言近年来随着人们对高舒适度的追求,汽车噪声、振动、声振粗糙度(noisevibrationharshness,NVH)性能日益得到重视,变速器噪声越来越受到关注[1-2]。近几年,我国颁布了双积分和五阶段油耗政策,推行低油耗车,促进了混动变速器的开发。混动变速器工作模式较多,主要有纯电模式、发动机模式以及混动模式[3]。混合动力汽车在纯电模式下行驶时,由于没有内燃机噪声的掩蔽效应,驱动电机噪声和传动系统噪声极易被用户感知,尤其是变速器噪声,这对混动变速器NVH性能开发提出更高的要求。本文中以混动双离合自动变速器(dualclutchtransmission,DCT)2挡电驱动模式齿轮啸叫噪声为研究对象,运用仿真手段,从齿轮动态啮合力和声辐射2个方面进行剖析,形成一套解决电驱动模式齿轮啸叫问题仿真分析方法,对指导齿轮啸叫问题解决具有理论研究和实用价值。

1 齿轮啸叫噪声产生机理及故障描述

1.1 产生机理

齿轮啸叫噪声是变速器在齿轮动态激励作用下引起壳体振动产生的辐射噪声。影响齿轮啸叫的因素一般有2个:刚度(含啮合刚度和支持刚度等)和齿轮承载载荷[4-7]。在齿轮啮合过程中,刚度变化不可避免地产生传递误差波动,它作为一种动态激励源直接导致齿轮在受载时产生激励力波动,激励力波动激起变速器相关结构振动,振动的低频区域通过悬置传递,而振动高频区域通过声辐射传递,最终被驾驶员感知。齿轮啸叫由传递载荷的齿轮产生,具有明显的阶次特征,变速器壳体固有模态被激励共振后表现更明显。从上述齿轮啸叫产生机理可知,动态激励力和壳体辐射是变速器齿轮啸叫的主因。

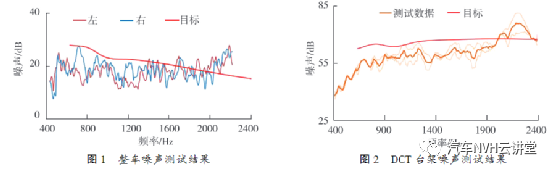

1.2 故障描述在某DCT开发过程中,车辆主观驾评纯电驱动模式存在某阶齿轮啸叫。对整车噪声进行测试,结果如图1所示。由图1可知,在频率为2200Hz附近,整车噪声超出对应的限值,引起驾驶人主观抱怨。相同工况下,DCT台架噪声测试结果如图2所示。由图2可知,在2200Hz附近噪声也超标。

根据整车及台架测试结果,初步判定2200Hz附近的噪声主要由变速器本体噪声引起。为了进一步分析噪声产生原因,对问题点进行动态激励力仿真和声辐射仿真分析。

2 动态激励力分析2.1 理论分析用齿轮动态啮合力F表示动态激励力,即一对啮合齿轮在传递误差下的啮合力响应可表示为传递误差激励与动态啮合刚度的乘积,其简化计算公式[8]为:

式中:Amp为主动齿与从动齿合成幅值,m/N;Amp1为主动齿轮动柔度幅值,m/N;ω为角速度,rad/s;α1为主动齿轮动柔度相位,°;Amp2为被动齿轮动柔度幅值,m/N;α2为被动齿轮动柔度相位,°;Kc为齿轮对啮合静刚度,N/m;TE为传递误差,μm。齿轮啮合刚度通常与齿轮轮辐结构、支撑刚度及轮齿厚度等有关,传递误差的影响因素有齿轮重合度、微观修形和系统刚度,因此,可以从这些因素着手优化动态激励力。

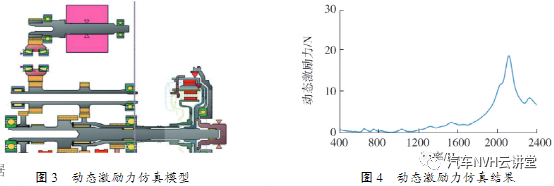

2.2 仿真分析DCT动态激励力仿真模型应包含变速器壳体、轴齿系统、轴承系统、电机系统4部分,如图3所示。对混动变速器测试样机进行微观参数检测,将检测的参数输入到动态激励力仿真模型,同时根据实际问题点工况,对动态激励力进行仿真计算,结果如图4所示。

由图4可知,齿轮动态激励力在2200Hz附近存在峰值,与整车噪声测试结果一致,齿轮激励过大。

3 声辐射仿真分析

1500Hz以下的变速器噪声主要来自结构振动传递,1500Hz以上的变速器噪声主要以空气噪声为主,而混动变速器啸叫噪声频率为2200Hz,主要通过声辐射产生,因此需要对其进行声辐射仿真分析。声传递向量是声场中某点的声压与模型振动之间函数关系,而振动是激励与模态的乘积[9],所以需要在激励仿真、总成模态仿真的基础上进行声辐射仿真。

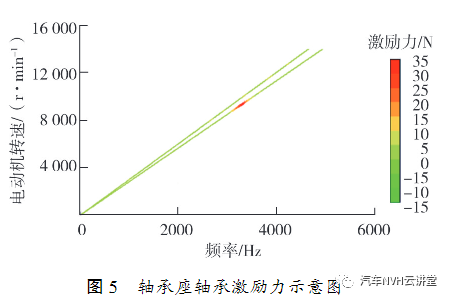

3.1 激励力根据齿轮啸叫传递特性,激励力可以通过施加轴承激励力、齿轮啮合力和齿轮齿面位移3种方式获得。相关研究显示[10],施加轴承力和齿轮齿面位移得到的激励力基本相同,且施加轴承力与实际测试结果比较接近,因此提取各轴承座轴承激励力如图5所示。

3.2 模态分析模型DCT模态分析模型包含变速器壳体、变速器轴系系统、变速器其他重要部件(如换挡器、液压控制系统及电机部分等)等,如图6所示。在Hypermesh软件中采用rbe2(刚性连接单元)-CBAR(杆单元)-rbe2模拟螺栓,采用CBAR模拟螺杆[10-12],螺栓简化模型如图7所示。轴承模型中采用CBUSH(弹簧单元)模拟轴承刚度,轴承简化模型如图8所示。仿真分析需考虑齿轮啮合刚度以及各附件的质量。

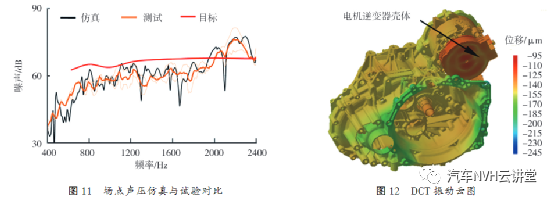

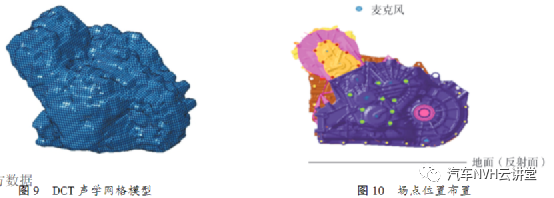

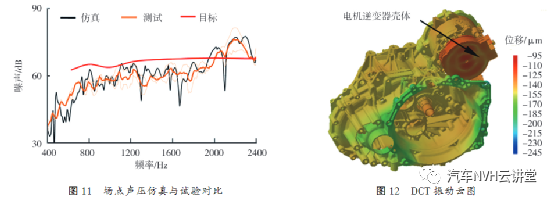

3.3声学网格模型及场点设置根据声音传播速度及最高频率确定声学网格大小,声学网格采用全封闭的四边形网格,如图9所示。参照台架消声室麦克风位置设置分析模型的场点位置,如图10所示。

场点声压仿真计算与试验结果如图11所示。由图11可知,在问题点(2200Hz)仿真与试验峰值基本对应。DCT振动云图如图12所示。由图12可知,DCT振动最大区域为电机逆变器壳体。

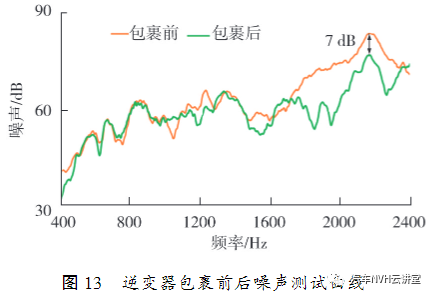

对逆变器壳体包裹后进行台架噪声测试,结果如图13所示。由图13可知,啸叫问题点噪声降低7dB左右。

根据上述动态啮合力和声辐射仿真结果可知,DCT啸叫噪声主要由齿轮激励过大及逆变器壳体共振引起。

4 优化及验证

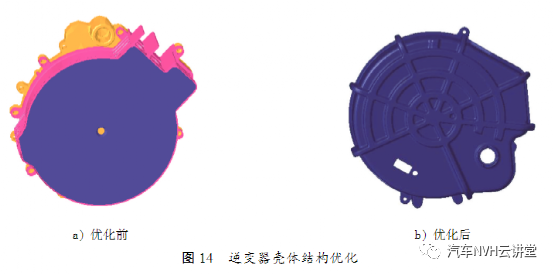

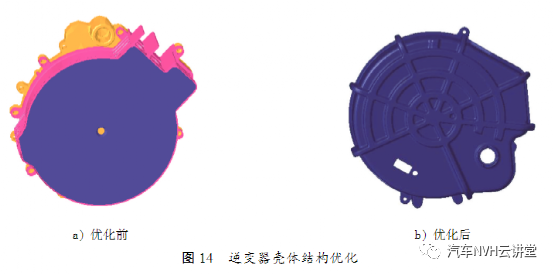

4.1 结构优化针对DCT啸叫噪声产生原因,从激励源和传递路径方面进行优化,降低其啸叫噪声。1)根据动态激励力理论,动态激励力随传递误差的降低而减小。因此将DCT电机齿轮齿数从20增加到25,同时将齿轮模数从1.7降低到1.4,提高齿轮重合度,降低传递误差。2)对逆变器壳体进行结构设计优化,增加环形加强筋,优化前、后逆变器壳体结构如图14所示。

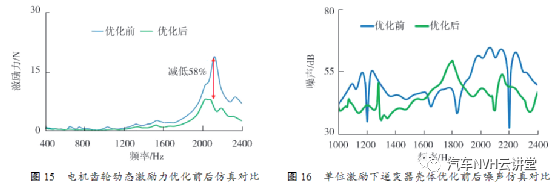

4.2 仿真及试验验证对优化后的DCT按同样方法进行激励力仿真和噪声仿真分析。电机齿轮动态激励力优化前、后仿真对比如图15所示,逆变器壳体(单位激励下)优化前后噪声仿真对比如图16所示。由图15可知,相比优化前,优化后齿轮动态激励力幅值降低58%。由图16可知,单位激励下,逆变器壳体问题点(2200Hz) 进行DCT台架噪声测试和整车噪声测试,结果如图17、18所示。

由图17可知:优化后DCT噪声满足限值要求,且问题点(2200Hz)的噪声降低约10dB。由图18可知,优化后整车噪声基本满足限值要求,主观评价无啸叫。

5 结论1)采用动态激励力仿真及声辐射仿真方法分析DCT电机齿轮啸叫问题产生原因,确定DCT啸叫噪声主要由齿轮激励过大及逆变器壳体共振引起。2)将DCT电机齿轮齿数从20提高到25,同时将齿轮模数从1.7降低到1.4,提高齿轮重合度,降低传递误差,逆变器壳体增加环形加强筋。优化后齿轮动态激励力幅值降低58%;单位激励下逆变器壳体问题点(2200Hz)的噪声降低约5~10dB。台架噪声测试表明,优化后DCT噪声满足限值要求,问题点噪声降低约10dB。整车噪声测试表明,优化后整车噪声基本满足限值要求,主观评价无啸叫。3)动态激励力仿真与声辐射仿真相结合的方法可快速确定齿轮啸叫原因,进行有针对性地优化,解决齿轮啸叫问题,具有理论研究和实用价值。作者:余春祥,汤天宝,胡军峰,吕品,周晓强,彭国民,罗义建作者单位:宁波吉利罗佑发动机零部件有限公司,浙江宁波315336

来源:内燃机与动力装置

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告