通过虚拟原型制作在设计早期预测系统声振粗糙度 (NVH) 性能

文末附下载方式

内容提要

传递路径分析(Transfer Path Analysis,简称TPA)技术,可以实现对各个激励源到目标点的贡献量进行定量的评估,其中基于部件的TPA技术(Componentbased TPA)是一项相比较新的技术。部件TPA中所得到的激励源载荷,独立于被动端结构,代表着激励源自身的载荷属性。基于激励源的自身载荷特性,而后将激励源虚拟装配到不同的被动端结构上,就可以对激励源到目标点响应的贡献量进行预测和对比分析。通过这种方法,可以对大量变种型号产品的NVH性能,进行快速地预测和评估。因此在产品研发的各个环节,研发人员都可以时刻主动地掌控产品的噪声振动性能表现,在产品的早期设计阶段,尽早发现潜在的噪声振动问题,完成设计的优化改进。1 引言在当前电动及混合动力得以大力发展的大趋势下,机械系统在噪声与振动性能方面的要求越来越高。以汽车行业为例,内燃机噪声的减少使得原本的次级噪声源(如:传动系统噪声、辅助系统噪声、路噪和风噪等)成为了影响驾驶舒适性的主要噪声源。另外,在产品开发周期缩短、变种产品数量增加、产品设计复杂化的背景下,机械行业急需一种先进的技术,希望能够在产品研发的早期阶段,就可以对零部件的NVH性能进行预测。更改产品设计既耗时又费力,因此整机厂正在寻找这种技术:如何能够直接基于单个零部件的台架试验或仿真数据,去预测最终整机的目标点响应特性。过去,基于频域子结构和模态综合等技术,可以对各种承受外部载荷的“被动端”结构部件进行虚拟组装,但这些结构部件中并不包含任何激励源,例如:电机或液压驱动器等。对于噪声振动问题而言,这些激励源被视为“主动端”部件。然而,近年来出现了一种新技术,它使用“刚性约束力(Block Force)”这一概念来描述这些激励源,这个刚性约束力独立于激励源所集成“被动端”结构,代表激励源自身的载荷特性。基于部件的TPA技术明确地使用了这一概念,从而可以实现“主动端”零部件和“被动端”零部件的虚拟装配,以进一步分析各激励源对整机噪声振动性能的影响。

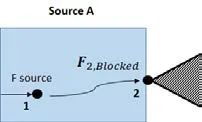

2 什么是部件TPA?通过基于部件的TPA技术,可以得到独立于被动端结构的激励源载荷特性,并可以预测将该激励源装配到不同被动端结构上的NVH表现。

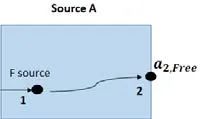

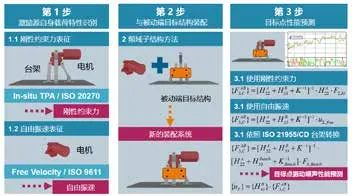

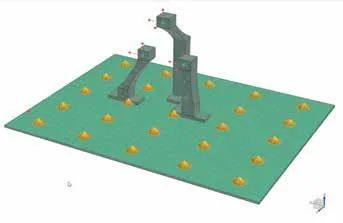

图 1: 部件TPA概念的原理示意图

图1示意性地展示了基于部件的TPA技术的背后理念。在产品的整个开发流程中,这种模块化的方法可以将NVH性能的研发工作大幅度前置,并大大增加了研发工作中的灵活性。通过这种方法,零部件供应商可以在系统装配前就了解到自己产品对整个系统NVH特性的影响,预测该零部件对最终目标评价点NVH性能的贡献量。由于各个零部件的结构特性数据既可以来自于试验,也可以来源于仿真分析,因此,可以在产品研发的任何环节,都随时可以进行系统的虚拟装配和NVH性能预测。

3 如何通过部件TPA技术改进产品的研发?

对于涉及许多零部件的复杂产品(如汽车、卡车、挖掘机、直升机、飞机、卫星和白色家电等),在产品的研发过程中,噪声振动问题往往只是在设计后期才被发现。由于难以对不同部件(机械、电气等)之间复杂的相互作用进行建模,因此很难预测系统的噪声及振动响应。基于部件的TPA技术可以帮助克服这些困难,从而提供一种能够应用于早期设计阶段的噪声振动性能研发方法。

3.1 基于零部件的噪声振动试验数据,将系统级性能研发工作前置

对于整机厂而言,大量变种型号的产品设计,会从各方面给工程师带来很大的压力,包括试验的工作量、能够获取到样机的时间、开发时间节点的要求等等。因此整机厂试图去寻找一种解决方案,以帮助他们既能够实现所有型号产品的NVH性能设计目标,又可以有效控制开发的时间和成本。因此,基于部件的TPA技术被认为是一种非常有前景的技术,可以在产品开发过程中,前置地实现整机系统性能的验证。研发过程中的虚拟样机概念如图2所示,能够快速评估大量的设计变体,并对噪声振动性能进行有效地、主动地控制。该技术可以在产品研发的初期便发现潜在的风险点,并在更改设计所需成本和影响都可控的阶段,完成系统的设计优化。

3.2 切实有效的零部件目标设定

切实有效的目标设定对于最终产品噪声振动性能的控制至关重要,可以避免设计更改带来的附加成本,在产品开发末期也不再需要和零部件供应商进行的大量讨论。然而,定义好的设计目标并不容易,尤其是对于新的零部件和新的系统架构而言。在零部件目标设定过程中,使用激励源自身独立特性的载荷数据,可以实现对最终产品噪声振动性能的控制。对于生产动力系统(激励源)零部件的供应商而言,能够通过仅与动力系统自身相关,而独立于被动端结构的设计目标,来验证零部件的性能是否满足要求;而对于主机厂而言,从动力系统零部件供应商那里,获得激励源的自身载荷信息后,就可以实现各种产品变种的虚拟装配、进行各种驾驶场景下的目标点性能仿真预测。此外,在产品量产阶段,质检部门也可以利用这些激励源的自身载荷数据,来进行目标点响应的质量管控。对于传统的工况试验,受边界条件的影响,以及背景噪声的干扰,响应信号的频谱/量级数据都会有噪声污染。而如果使用各零部件经过验证的频响函数(Frequency Response Function,简称FRF)数据,以及动力系统供应商提供的激励源自身载荷数据,则可以降低完全依赖整机工况试验的不确定性。这样工程师就可以缩小保守设计的范围,减小合格或容差限值标准的设计安全系数,降低产品合格判定的决策风险。

图2:车辆工程中的虚拟样车概念

4 经典TPA VS. 部件TPA经典TPA识别的是激励源和被动端结构之间传递的接触力。接触力取决于装配系统,通常不能用于不同的被动端结构,因为接触力同时取决于激励源和被动端结构(完整装配系统)。因此,接触力不能用于预测工程分析,尤其是在强耦合系统中。另一方面,基于部件的TPA通过独立的激励源识别,得到的激励源载荷不依赖于特定被动端结构:比如刚性约束力。这些载荷可以用于另一个被动端结构,从而进行预测分析,图3通过示例进行了说明。假设一家供应商使用经典TPA来识别零部件测试台上电机的接触力,并将其提供给整机厂(OEM),试图对系统装配后的目标点性能进行预测。从结果中可以看到,预测得到的目标响应明显偏离实测结果,因为通常接触力依赖于被动端结构的特性,安装到不同的被动端结构上的接触力会发生变化。但如果激励源自身的载荷特性能够被独立地表征(如通过稍后将要介绍的刚性约束力或自由振速来表征),那么结合激励源和被动端结构在连接点的阻抗特性,就可以对装配起来的系统响应点,进行符合实际情况的预测。

5 部件TPA技术的分析流程基于部件的TPA是一种相对较新的TPA技术,通过这项技术,我们可以通过一组刚性约束力,来表征独立于被动端结构的激励源载荷,并预测激励源与不同被动端结构耦合时的响应结果,从而可以实现目标点评价的虚拟装配。图4对这个理念进行了说明,之后我们将对其进行详细讨论。

5.1 激励源载荷特性的独立表征自由振速法和刚性约束力都可以用于噪声振动问题中载荷特性的独立表征。下面将讨论获得激励源自身载荷特性的三种可能方法。以下各种方法,都假定激励源自身产生载荷的机理(理想的力或位移特性载荷)不受被动端结构任何修改的影响。刚性约束力(Blocked Force)第一种方法是直接测量刚性约束力。部件的界面接触点必须如图5所示被夹紧,实现刚性约束。这是通过将激励源连接到无限刚性的边界来实现的,该边界在所关心的频带内没有谐振。然而,实际上,想要在这样的刚性边界条件下,获取激励源的工况载荷是颇具挑战的,甚至是不可能的。

图3:使用接触力和刚性约束力预测的目标响应和测试结果对比

图4:通过虚拟装配进行目标点性能评价

图5:直接测量刚性约束力

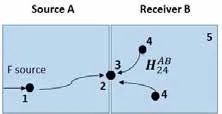

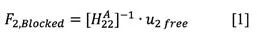

图7:激励源-接收端系统装配示意图自由振速(Free Velocity)激励源自身载荷独立表征的另一种方法是自由振速法。如文献和图6所示,自由振速法所表征的是:将激励源悬吊于自由-自由边界,在其运转过程中,界面连接点的运动。在实际工程中,这种载荷获取的试验方法并不能应用于所有类型的激励源,仅适合于相对较小的动力部件(例如转向电机等)。而对于较重的动力部件(例如汽车发动机),自由-自由边界条件可以通过一定的弹性安装边界来试验性地实现,在一定的频率之上保证发动机振动与支撑结构的完全隔离。结合激励源结构自身的自由传函矩阵

, 可以由自由振速推导出刚性约束力,如公式1所示:

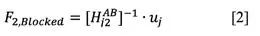

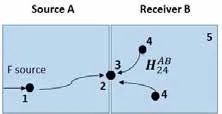

图6:激励源安装界面上的点可以自由运动现场TPA(In-situ TPA)刚性约束力如果无法将激励源独立于被动端结构单独表征,那么可以采用“现场”TPA方法来进行刚性约束力的识别。这种方法可以应用于台架上或某种装配下的现场测试。如图7所示,假设一个系统由两个部分组成:激励源A和被动端结构B,我们可以通过矩阵求逆的方法,间接估算得到刚性约束力。将指示加速度传感器安装在被动端结构上,测试得到工况数据和FRF;然后,通过公式2就可以计算出两个部件在界面连接处的刚性约束力:

其中,

是:在AB耦合系统中,从激励源A的界面连接点各自由度,到被动端结构B上各个指示点 j 的FRF所构成的矩阵。

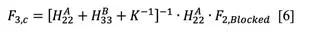

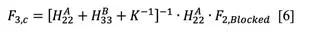

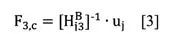

图7:激励源-接收端系统装配示意图这里请注意现场TPA与经典TPA的区别。经典TPA识别的是接触力,是在激励源与被动端结构断开连接的情况下,针对被动端结构B自身,通过公式3,对B结构上连接点到指示点的FRF矩阵求逆,计算得到AB两部件间的接触力 (F3,c):

其中,

是被动端结构B在解耦自由状态下,其自身结构上的界面连接点与指示点 j 之间的FRF矩阵。

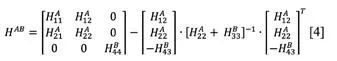

5.2 虚拟装配将识别出的刚性约束力与虚拟装配系统的FRF相结合,就可以对各激励到系统目标点响应的贡献量直接进行预测,而无需真实地在物理样机上将激励源装配到被动端结构上。如果装配起来的物理样机已经获得,当然也可以通过试验手段,测试得到系统的FRF。而如果只有单个零部件的动力学数据可用,甚至仅仅只有一部分的零部件数据时,就需要通过频域子结构方法(Frequency based Substructuring,简称FBS),基于激励源和被动端结构各自单独的FRF数据,计算出虚拟装配体的系统耦合FRF。原理上,FBS方法可以把不同部件(激励源和被动端结构)的FRF组合为新的装配体结构的FRF。这些FRF既可以通过试验获取,也可以由数值仿真模型计算得到。将部件A和B装配起来得到耦合系统AB,需要每个部件自由边界条件下的FRF矩阵,因为FBS理论的假设前提要求部件为完全解耦状态。如果将部件A和B刚性的连接起来,基于对偶装配(Dual Assembly)/拉格朗日乘子的耦合系统表达形式,通过频域子结构方法,可以得到耦合系统FRF的计算过程,如公式4所示:

利用单个零部件的试验FRF进行虚拟装配是一个颇具挑战性的过程,因为子结构FRF的测试误差将会在计算过程中被放大,尤其是当FRF矩阵的条件数不够好的情况下。如果结构是小阻尼结构,其FRF矩阵的秩在共振频率附件将会接近于1,对于界面连接点的刚度系数估计,即使很小的试验误差也会导致比较大的误差。为了减小这些误差带来的影响,措施之一是对连接界面的相容性(Interface Compatibility)条件进行弱化,此外对称化(互易性)的模态参数拟合技术也经常被用于改善这个问题。

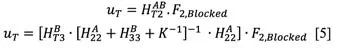

5.3 目标点性能预测一旦利用公式1或者公式2得到了激励源在界面连接位置的刚性约束力,再结合频域子结构方法得到的系统FRF矩阵,就可以预测出被动端结构 (ur) c上任何位置的响应。如方程5所示:

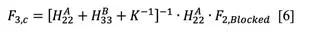

联立方程3和5,可以推导出刚性约束力和接触力之间的关系。如方程6所示:

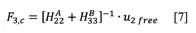

对于使用自由振速来表征激励源特性,如果将方程1代入方程6,就可以由自由振速推导得到接触力,如方程7所示:

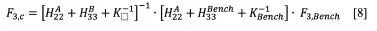

此外,在ISO / CD 21955.27标准中,描述了确定接触力的另外一种方法。 即如何通过激励源在台架上的接触力(F3,Bench) ,来确定激励源在最终目标装配体上预期的接触力(F3,c) ,具体计算如公式8所示。计算过程中需要:所有部件(包括激励源A,台架Bench,以及目标装配体的被动端结构B)各自的解耦FRF矩阵(H)、台架上的悬置刚度特性(KBench),以及目标装配体中的悬置刚度特性(K)。

6 ISO标准

对于激励源自身与被动端结构无关的载荷特性,为了满足行业对载荷识别流程标准化的需求,目前已发布的相关ISO标准如图8所示。具体选择要采用哪一个标准,严格取决于实际应用的情况。西门子开发的基于部件的TPA技术支持所有的三个标准。近年来,关于部件TPA和频域子结构技术的相关发表论文已经证明了这项技术的实用性,确实可以从激励源零部件自身载荷特性开始,应用于预测性的工程分析。接下来,我们将就激励源自身载荷特性识别的不同标准进行简要讨论。

图8:ISO 标准

6.1 ISO 9611: 弹性安装边界条件,机械安装点的振速测试

对于安装在弹性隔振器上的激励源,ISO 9611:1996标准定义了激励源自身结构声载荷识别的试验流程。该方法以激励源安装点的自由振速作为载荷源的特征描述。当激励源安装在足够软的隔振器上时,这种测试方法是有效,此时在所关心的频率范围内,激励源和支撑结构之间可以被认为是解耦的。

6.2 ISO 20270: 刚性约束力的间接测试已发布的ISO 20270:2019标准,定义了激励源自身载荷特性的另外一种表征方法。标准中描述了如何利用一种矩阵求逆的方法实现激励源自身属性的表征,即一组刚性约束力。如5.1中所述,间接方法适用于激励源安装到任何被动端结构的情况(现场测试法)。因此,被动端结构可以是真实系统(例如整车)的一部分,但也可以是设计好的测试台架,以确保激励源的典型动态载荷特性可以表现出来。

6.3 ISO/CD 21955: 台架边界到整车边界,激励源动态载荷转换的试验方法之前提到的两个标准所描述的都是如何表征激励源的载荷特性,然而并未特别提及如何实现目标装配体的声音和振动的性能预测。目前,ISO / CD 21955标准仍在制定过程中,在该标准中,将定义如何通过试验手段,将测试台架上的激励源部件所产生的激励力,转换为传递到另一个被动端结构的激励力。该标准将提供如何有效完成此试验过程的指南和建议。

7 虚拟测点转换技术 (VPT)为了使用频域子结构方法,将各零部件进行正确的耦合装配,同时也为了计算得到准确的刚性约束力,在所需要的FRF中,均牵涉到精确的连接位置几何中心点自由度,而且不仅要有平动自由度,还需要考虑转动自由度。然而在实际工程中,这些数据往往很难直接精确地测试得到。例如,某些连接位置的中心点,并不存在于实际的物理结构上,如轮辋的几何中心点;此外,中心点的某些自由度方向也无法直接进行测试,如空间不够而无法施加激励。虚拟测点转换技术(Virtual point transformation,简称VPT),又称为几何缩聚技术(Geometrical Reduction),可以帮助我们克服这些局限。VPT技术可以将可测试自由度的力、加速度和FRF数据,转换到满足局部刚性假设条件下的其他任意几何位置点上,并同时得到这个点的平动以及转动自由度的FRF。所谓局部刚性假设条件,是指实际测点与虚拟测点间的结构被认为是完全刚性的,即在这些点之间不存在局部的变形。转换后的FRF只包含局部刚体位移信息,而这对于频域子结构算法是有利的。其余那些无法通过连接点周围局部刚体位移来描述的界面行为,将不会被用于虚拟装配,这样可以弱化连接界面的相容性条件。如5.2中所述,弱化界面的相容性可以改善子结构的计算结果。如5.2中所述,弱化界面的相容性可以改善子结构的计算结果。

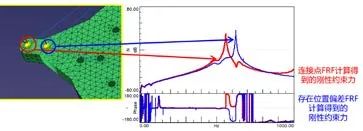

7.1 VPT技术的应用案例在图9中,我们使用仿真数据来说明,在采用In-situ 现场TPA方法计算约束刚性力时,如果使用了有位置偏差的FRF数据,将会得到错误的刚性约束力计算结果。In-situ TPA方法,要求激励源保持安装状态,这样一来,我们就无法从连接位置的中心点进行激励和测试,在实际工程中,实际激励点往往偏离中心点一定的距离。图中,蓝色曲线是使用存在位置偏差的FRF计算得到的错误刚性约束力,而红色曲线是正确的刚性约束力,可见二者的差异明显。VPT虚拟测点转换技术可以解决这个问题,实现将非连接位置中心点的实测FRF,转换到虚拟中心测点位置的FRF。

图9:采用in-situ TPA方法,有位置偏差的FRF会造成刚性约束力的计算误差VPT的另一个典型应用是在路噪分析中,识别轮胎轴头所受到的力和力矩,然后使用FBS方法,将轮胎和悬架系统耦合装配起来,进行车内路噪性能的预测。如图10所示,为了分析轴头的载荷,首先利用VTP技术,将轮心周围位置实测的FRFs,转换为轮心位置的原点FRF(包括力及力矩)。

图10 :使用VPT技术,获得轮心位置处刚性约束力与力矩因此,对于FBS而言,可以通过VPT技术得到两个部件在精确耦合点的FRF数据。对于车轮,将FRF转换到轮心位置;而对于悬架,则是将FRF转换到轴心位置。

图11:使用VPT技术获得车轮与悬架耦合点的FRF,进行基于FBS技术的系统虚拟装配

8 试验所面临的挑战

对于传递路径分析和频域子结构综合来说,FRF的测试是工作中关键的一环。因为后续的方程求解,最终实际上归结为FRF矩阵的求逆运算。数据上微小的误差和噪声干扰,在求逆后都会被放大。此外,在高频段,频谱噪声干扰大,信号相干性降低,成为TPA分析的一个棘手问题。

8.1 数据精度的要求

整个测试过程中的不确定性来源于多个方面,其中一个经常被忽视的误差来源,就是FRF测试中的激励信号。在FRF测量过程中,激振器的对准以及保证激振器和测试对象间的最小耦合是至关重要的。为了确保高质量的FRF测量,西门子专门开发了一系列的专用激振器Simcenter™ Qsources。先进专业的设计,可以确保:• 体积小,易安装,不受空间限制• 激励位置和角度精准• 信噪比高,重复性好• 激励能量充分

图12: Simcenter Qsources激振器系列

8.2 数据的检查验证

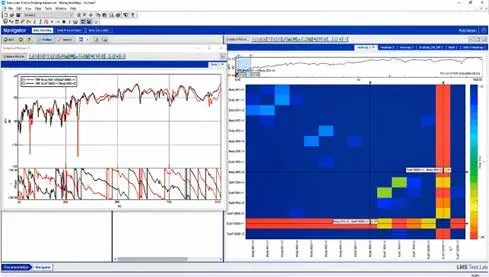

TPA模型很容易包含上千个FRF数据。手动检查所有FRF的数据质量几乎是不可能的,不仅工作量大,而且某些小错误也很难被发现,比如方向设错。为了快速评估FRF数据的质量,西门子专门开发了相应的软件功能——如图13所示的矩阵热力图(Matrix Heatmap)。将所有FRF直接拖拽到图中,就可以立即识别出可能存在的异常,进行包括自由度方向、附加质量影响、驱动点特性、互易性检查等各方面的数据验证。

图13: 矩阵热力图 - 高效检查FRF数据质量9 试验案例本章将基于雨刷电机的应用案例解释部件TPA的各个步骤,试验设置如图14所示。第一步,根据以下标准进行激励源自身载荷特性的识别:• ISO 20270: 刚性约束力的间接测试方法• ISO 9611: 自由振速方法第二步,识别出激励源刚性约束力后,与新的“源-接受点”目标装配体(“电机+被动端结构A”)的系统FRF相结合。

图 14: 试验的布置最后,通过以下方法对目标点的响应进行预测,以评估电机在新的装配体中的性能表现:• 刚性约束力法• 自由振速法• ISO/CD 21955 台架试验转换法

9.1 试验设置

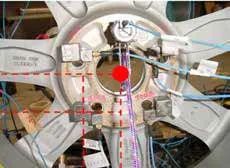

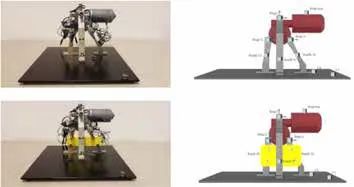

雨刷电机部件TPA分析整个流程如图15所示。所需要的频响函数及噪声传函(Noise Transfer Functions,简称NTFs)均是通过 Simcenter™ Testlab™ MIMO FRF 测试软件结合QSource高频迷你激振器Q-HSH测试得到的。Q-HSH迷你激振器可以应用于高频(300Hz-10kHz)结构/声振传函的测试,非常适合于电动部件或电驱总成。另外,迷你激振器不需要外部支撑,可以任意角度地安装,实现单轴宽频的激励。对于工况数据的测试,则使用Simcenter Testlab Signature Acquisition信号特征采集软件及SCADAS硬件,完成电机从300 rpm到3,000 rpm加速过程的测试。如图16所示,雨刷电机有两种不同的装配形式,包括初始用于刚性约束力识别的“电机+台架”装配形式,以及最终进行性能预测的“电机+接收端目标结构”的装配体。雨刷电机是振动的激励源,电机有3个刚性安装点,每个安装点考虑3个平动自由度(x,y,z)。在被动端结构上的多个指示点及2个目标评价点(t1和t2)位置,布置振动加速度传感器,进行FRF和工况振动响应测试。

图15:雨刷电机部件TPA分析步骤

图16:初始装配形式和目标装置体

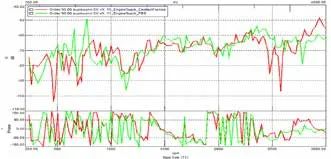

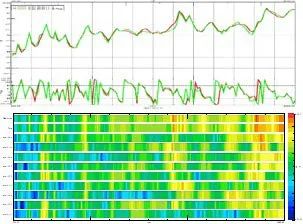

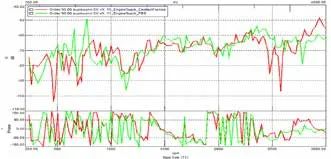

9.2 激励源载荷特性的确定刚性约束力计算质量的交叉验证(现场检查)首先,根据ISO / DIS 20270标准,在初始的台架装配形式上。进行现场刚性约束力的识别和验证。根据公式2,使用现场TPA矩阵求逆算法计算得到刚性约束力,然后将目前装配状态下结构上的目标点响应进行预测,与实测结果做对比。图17表明,在整个转速范围内,实测和预测的阶次频谱很好的吻合。通过这种验证,可以对装配体刚性约束力的计算质量进行检查。

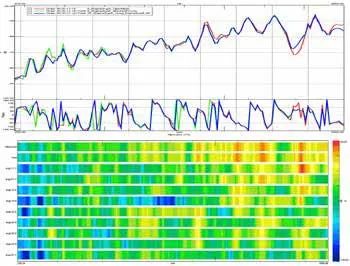

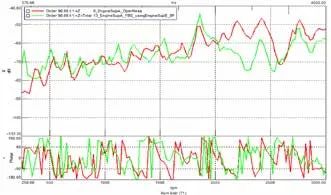

图17:目标点t1,90阶成分,与实测结果的对比验证 上图:在初始的台架装配状态下,通过现场TPA技术识别刚性约束力,预测得到的目标点响应结果(绿色)和实测结果(红色)的对比。 下图:各载荷路径的贡献量预测分析刚性约束力的可传递性验证下一步,将初始的台架装配状态(电机+台架)下识别出的刚性约束力,结合实测的目标装配体的耦合FRFs,来预测目标装配体(电机+被动端结构)的目标点响应。如图18所示,在整个转速范围内,预测的目标点响应和实测结果取得了很好的一致性。

图18:刚性约束力的可传递性验证(目标点t1,90阶成分的振动响应)上图:三种目标点响应结果的对比:实测结果(红色),目标装配体现场TPA识别刚性约束力所得到的预测结果(绿色),初始台架装配状态现场TPA识别刚性约束力所得到的预测结果(蓝色)。 下图:各载荷路径的贡献量预测分析自由振速法表征根据ISO9611所述的自由振速法,将电机放置在弹性界面上(如图19所示),对各工况下所有连接点的振动进行了测试。

图19:自由振速法试验布置图20展示了将自由振速法应用到目标装配体时,预测得到的目标点响应阶次谱和实测结果的对比。虽然预测结果与实测结果的频谱趋势基本一致,但可以注意到,在比较高的转速范围内二者的一致性更好,而在低转速范围内的较大差异应该是来自于频域子结构的计算误差。

图20:自由振速法的预测结果验证,目标装配体(电机+被动端结构A),目标点t1振动响应 上图:三种目标点响应结果的对比:实测结果(红色),自由振速法预测结果(绿色),初始台架装配状态现场TPA识别刚性约束力所得到的预测结果(蓝色); 下图:各载荷路径的贡献量预测分析

9.3 装配到实际的目标被动端结构

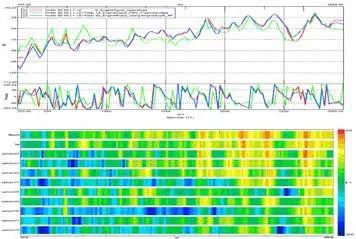

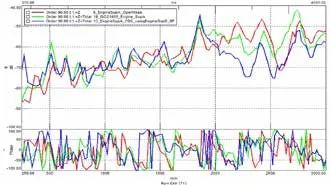

FBS: FRFs 的对比对频域子结构进行验证的第一个直接的方法是对比实测的系统耦合FRF与采用频域子结构计算得到的系统耦合FRF。采用公式4中所描述的对偶装配(Dual Assembly)/拉格朗日乘子的耦合系统FBS技术,计算出目标装配体的系统耦合FRF。例如在图21中,就目标点t1与某个连接点x方向激励的系统耦合FRF,进行了频域子结构计算结果与实测结果的对比。FBS: 界面接触力的对比对频域子结构进行验证的第二个方法是对比界面接触力。通过对比传统TPA计算得到的界面接触力与按照公式6采用刚性约束力和频域子结构计算得到的界面接触力,验证频域子结构的准确性。通过图21以及图22对比分析,说明了不同方法所得到结果的一致性很好,从而证实通过试验手段,能够准确地识别出各个零部件的动力学特性。

图21:系统耦合FRF对比:实测结果(红),FBS计算结果(绿)

图22:界面接触力对比:经典TPA实测结果(红),FBS计算结果(绿)

9.4 目标点性能预测基于FBS和刚性约束力将计算得到的刚性约束力,以及通过频域子结构获取的耦合FRF相结合,就可以对目标点的响应进行预测。采用公式5计算得到的目标点响应预测结果与实测结果的对比如图23所示。ISO/CD 21955 基于台架试验的界面接触力目标点预测的另一种方法是基于试验台架的界面接触力,结合试验台架、激励源和目标点的动力学特性(各部件原点与跨点的FRF)。采用公式8将台架的界面接触力转化为实际安装目标结构上的界面接触力。

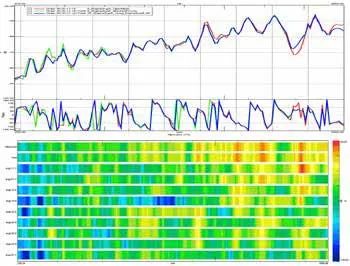

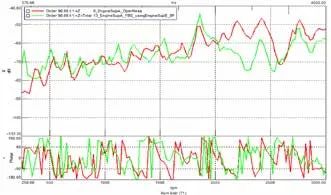

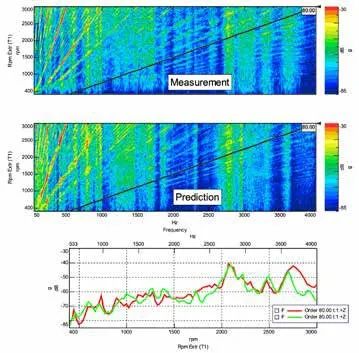

9.5 时域预测:支持声音回放目标点的预测也可以在时域进行。通过响应的时域数据与有限冲击响应滤波器(FIR Filters),计算得到时域刚性约束力,而后再合成得到实际装配结构的目标点响应的时域数据。时域方法计算得到的数据不仅可以用于客观指标的计算,还可以对声学响应进行声音回放。图25展示了采用Simcenter Testlab的时域TPA(Time domain TPA)功能进行时域响应预测的分析结果。为了对TPA结果精度进行验证,分别对TPA合成的目标点响应数据和实测数据进行同样的时域数据后处理频谱分析,可以看到,预测结果和实测结果的三维频谱非常相似。

图23:目标点响应对比:实测结果(红),基于刚性约束力的预测结果(绿)

图24:目标点响应对比:实测结果(红),基于台架界面接触力转换的预测结果(绿),基于刚性约束力的预测结果(蓝)

9.6 基于混合建模的结构修改预测

如前所述,基于部件传递路径分析方法,可以进行高级预测性研究分析。例如,结合Simcenter™ 3D仿真软件,生成各种新的被动端结构有限元模型(例如对原结构进行设计优化)。将优化后的有限元模型,与试验计算得到的电机的激励源自身载荷特性(如刚性约束力)相结合,就可以进行早期的设计优化评估。通过频域子结构技术,计算出电机装配到新的目标被动端结构后的系统动力学特性,然后结合电机的自身载荷特性数据,就可以对新的装配结构的噪声振动响应特性进行预测。得益于激励源独立于被动端结构的自身载荷特性,可以把它装配到任意被动端结构进行预测。这样,就可以对产品不同的迭代设计进行快速的性能评估,在设计研发的各个阶段,对产品的噪声振动性能进行管控。这个研发流程还可以帮助工程师给各个零部件设定出切实合理的设计目标。为了充分发挥部件TPA技术的潜力,需要保证数据在仿真和试验团队,供应商和集成商之间的高效而准确的传递。为此,西门子开发了一套专门的模型化数据管理系统,帮助用户对各种零部件模型数据进行相应的管理,自动地完成虚拟装配,进行噪声振动性能的预测及目标分解。

图25:时域TPA预测与实测的目标点响应结果的对比

图26:将目标被动端结构的有限元模型与电机自身的载荷特性数据相结合,混合建模实现目标点的性能预测

总结

基于部件的传递路径分析技术是一项比较新的技术,能够在设计初期,仅基于各个激励源部件的台架试验数据,就可以进行目标点贡献量的评估。基于部件的传递路径分析技术的目的是:通过台架试验识别出激励源的独立载荷特性,再通过频域子结构计算或实测得到系统的FRF,而后虚拟装配,实现对产品振动噪声性能的预测。通过这种基于虚拟原型产品的分析方法,可以对大量变种型号产品的性能进行快速地预测和评估;在产品设计的各个阶段,研发人员可以时刻地主动掌控产品的噪声振动性能表现。在产品的早期设计阶段,尽早发现潜在的噪声振动问题,完成设计的优化改进。相比产品研发中后期的设计更改,能够大大降低成本。通过电机的应用案例,展示了部件TPA分析流程中的各种潜在可能。在第一步中,采用了不同的技术(例如:刚性约束力和自由振速法),对电机(激励源)独立于被动端结构的自身载荷特性进行了识别;在第二步中,采用了频域子结构技术进行虚拟装配预测。部件TPA技术有助于加速研发工程中的设计决策。

参考文献1. Van der Auweraer, H. Wyckaert, K. Hendricx, W. and van der Linden,P., “Noise and vibration transfer path analysis,” Lecture series-vanKareman Institute for fluid dynamics, 2, pp.I1-I22.2. P. Van de Ponseele, H. Van der Auweraer, K. Janssens, “Source-Transfer-Receiver approaches: a review of methods,” Proceedings ofISMA2012, International Conference on Noise and VibrationEngineering, Leuven, Belgium, 2012, Leuven (2012).3. H. Van der Auweraer, P. Mas, S. Dom, A. Vecchio, K. Janssens and P.Van de Ponseele, “Transfer path analysis in the critical path of vehiclerefinement: the role of fast, hybrid and operational path analysis,”Proceedings of SAE N&V Conference 2007, May 14-17, paper2007-01-2352.4. B. Jetmundsen, R. L. Bielawa, W. G. Flannelly, “Generalized FrequencyDomain Substructure Synthesis,” Journal of the American HelicopterSociety 33.1 (1988), pp. 55–64.5. M. H. A. Janssens and J. W. Verheij, “A pseudo-forces methodology tobe used in characterization of structure-borne sound sources,” AppliedAcoustics, Vol. 61, pp. 285-308, 2000.6. D. de Klerk, D. Rixen, and J. D. Jong, “The frequency based substructuring(FBS) method reformulated according to the dual domaindecomposition method,” International Modal Analysis Conference(IMAC), Proceedings of the Society for Experimental Mechanics Series,2006.7. J. Vaudelle, F. Godard, F. Odelot, and A. Sanon, “Wiper systemDynamic Forces: from the Test Bench to the Vehicle,” SAE InternationalJournal of Passenger Cars - Mechanical Systems, 2016.8. F. Bianciardi, J. Ortega Almirón, E. Risaliti, P. Corbeels, “Road noiseassessment using component-based TPA for a tire assembly,” SIA-CTTMAutomotive NVH Comfort, 20189. J. Ortega Almirón, F. Bianciardi, P. Corbeels, W. Desmet, “Predictingvibration levels on an experimental test case by using invariant loads(e.g. blocked forces) as source characterization,” Proceedings ISMAUSD,201810. H. A. Bonhoff, B. A. T. Petersson, “Towards a structure-borne soundsource characterization for low-noise design,” Institute of FluidMechanics and Engineering Acoustics, TU Berlin, Berlin, Germany,D-10587, 2010.11. Wienen, K., Sturm, M., Moorhouse, A., and Meggitt, J., “Robust NVHEngineering Using Experimental Methods - Source CharacterizationTechniques for Component Transfer Path Analysis and Virtual AcousticPrototyping,” SAE International Journal of Advances and CurrentPractices in Mobility 1(4):1766-1778, 201912. M. Sturm, T. Alber, A. T. Moorhouse, D. Zabel and Z. Wang, “The in-situblocked force method for characterization of complex automotivestructure-borne sound sources and its use for virtual acoustic prototyping,”Proceedings of the International Conference on Noise & VibrationEngineering (ISMA), Leuven, Belgium, 2016.13. M. V. van der Seijs, E. A. Pasma, D. de Klerk and J. R. Rixen, “A robusttransfer path analysis method for steering gear vibrations on a testbench,” Proceedings of the International Conference on Noise &Vibration Engineering (ISMA), Leuven, Belgium, 2014.14. D. J. Rixen: “How measurement inaccuracies induce spurious peaks inFrequency based Substructuring,” International Modal AnalysisConference (IMAC), 2008.15. D. J. Ewins and P. T. Gleeson: “Experimental determination of multidirectionalmobility data for beams,” Shock and Vibration Bulletin, pp.153-173, 1975.16. S. Helderweirt, H. Van der Auweraer, P. Mas, L. Bregant, and D.Casagrande, “Application of accelerometer-based rotational degree offreedom measurements for engine subframe modelling,” Proceedingsof the International Modal Analysis Conference (IMAC), 2001.17. M. V. van de Seijs, D. D. van den Bosch, D. J. Rixen, and D. de Klerk:“An improved methodology for the virtual point transformation ofmeasured frequency response functions in dynamic substructuring,”M. Papadrakakis, V. Papadopoulos, V. Plevris (Eds.), 4th ECCOMASThematic Conference on Computational Methods in StructuralDynamics and Earthquake Engineering, pp. 4334-4347, 2013.18. Wyckaert K., McAvoy G., Mas P., “Flexible Substructuring based onMixed Finite Element and Experimental Models: A step ahead ofTransfer Path Analysis,” Proceedings of the 14th International ModalAnalysis Conference, Michigan, 1996.19. Sakai T., Terada M., Ono S., et al., “Development procedure for interiornoise performance by virtual vehicle refinement, combining experimentaland numerical component models,” SAE International,Warrendale, Pennsylvania, 2001.20. D. de Klerk, D. J. Rixen, S. N. Voormeeren, “General framework fordynamic substructuring: history, review and classification of techniques,”AIAA Journals 46 (5) (2008) pp. 1169-1181.21. Van der Seijs, MV, de Klerk, D & Rixen, D. J., “General framework fortransfer path analysis: History, theory and classification of techniques,”Mechanical Systems and Signal Processing, vol. 68-69, pp. 217-244,2016.22. D. J. Rixen, A. Boogard, M. V. van der Seijs, G. van Schothorst, and T.van der Poel, “Vibration source description in Substructuring: A theoreticaldepiction,” Mechanical Systems and Signal Processing, vol.60-61, pp. 498-511, 2015.23. A. T. Moorhouse, A. S. Elliott, T. A. Evans, “In situ measurement of theblocked force of structureborne sound sources,” Journal of Sound andVibration, Vol. 325, pp. 679-685, 2009.24. Elliott, J. W. R. Meggitt, A. T. Moorhouse, “Blocked forces for the characterisationof structure borne noise,” Institute of Noise ControlEngineering, Internoise and Noise-Con Congress and ConferenceProceedings, Vol. 250, No. 1, pp. 5798-5805, 2015.25. A. S. Elliott, A. T. Moorhouse, “A quarter vehicle transfer path analysisby in-situ measurements.” Proceedings of November 2012 Noise andVibration: Emerging Methods, pp. 009 1-7, Sorrento, Italy, 2012.26. ISO9611:1996, “Characterization of structure-borne sound withrespect to sound radiation from connected structures. Measurementsof velocity at the contact points of machinery when resilientlymounted.”27. ISO/CD 21955, “Experimental method for transposition of dynamicforces generated by an active component from a test bench to a vehicle,”committee draft, 2019.28. ISO 20270:2019, “Acoustics – Characterization of sources of structurebornesound and vibration –“ Indirect measurement of blocked forces.”29. M.S. Allen, D. Rixen, M. van der Seijs, P. Tiso, T. Abrahamsson, R. L.Mayes, “Substructuring in Engineering Dynamics, Emerging Numericaland Experimental Techniques,” CISM International Centre forMechanical Sciences Courses and Lectures, Springer (2019)30. B. Peeters, H. Van der Auweraer, P. Guillaume and J. Leuridan, “ThePolyMAX frequency-domain method: a new standard for modal parameterestimation?,” Shock and Vibration 11 (2004) 395–409.31. M. El-Kafafy, B. Peeters, P. Guillaume, T. De Troyer, “Constrained maximumlikelihood modal parameter identification applied to structuraldynamics,” Mechanical Systems and Signal Processing, Volumes72–73, pp. 567-589, May 2016.32. P.J.G. Van Der Linden, K. Wyckaert, H. Van der Auweraer, “Applicationof a Modular Vehicle Noise and Vibration Development Approach,”SIAT Conference (2001), SAE, doi: 10.4271/2001-26-0037

识别二维码原文下载:

编辑推荐

最新资讯

-

国内现货!GRAS 46AE/146AE 限时优惠直降 5

2025-04-22 16:22

-

仿真测试必要性及标准法规

2025-04-22 16:22

-

福特退出中国,进入倒计时!

2025-04-22 16:21

-

高效三通道双向电源:释放测试潜能

2025-04-22 09:23

-

R171.01对DCAS的要求⑦

2025-04-22 09:20

广告

广告