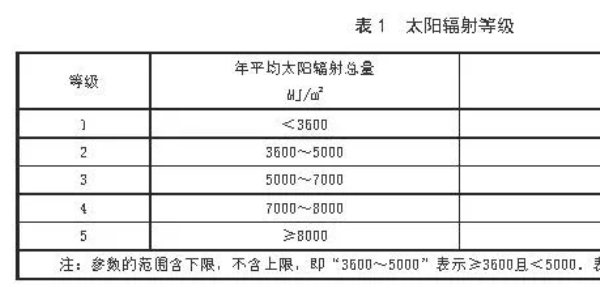

汽车试验:制动软管的结构、性能要求及试验方法

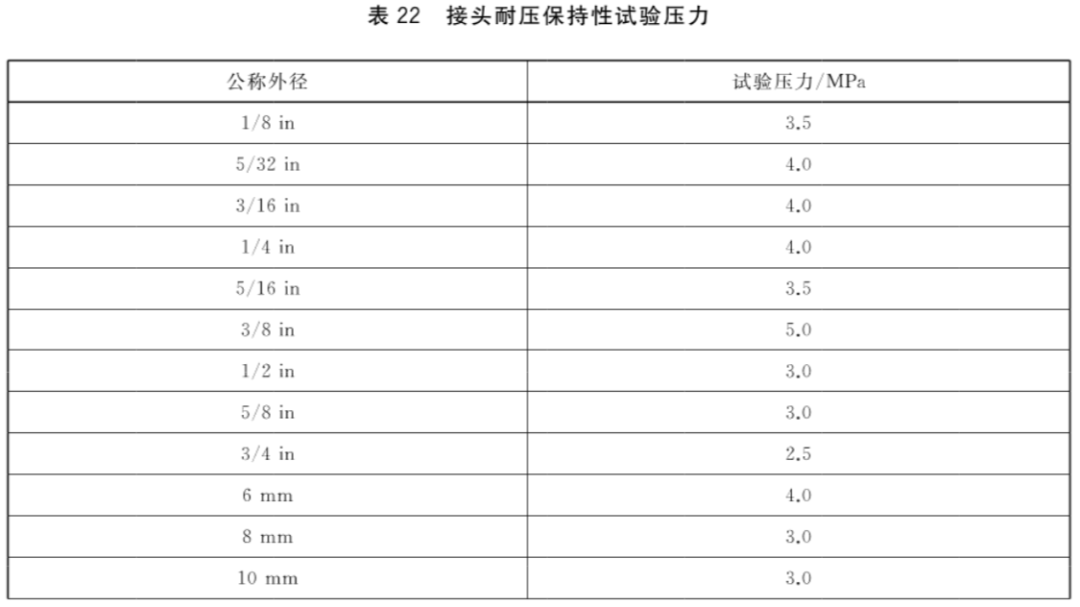

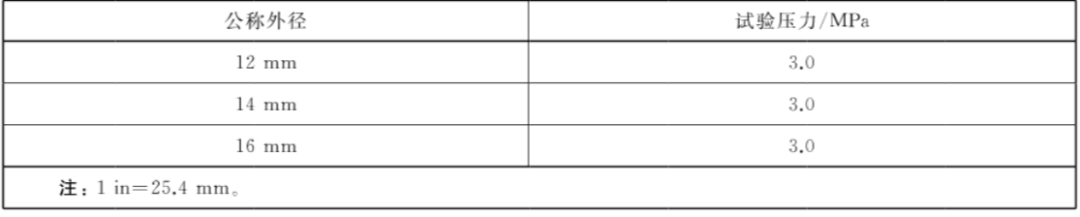

将气压制动塑料软管总成试样一端连接到压力系统上,充满水,排出所有空气后封堵另一端。以20MPa/min±4MPa/min的速度施加压力, 直到达到表22规定的试验压力, 保持30s±5s, 然后仍以同样的速度升压,直到达到表17规定的室温爆裂强度。试验后,检查接头有无脱落、泄漏现象,以及管体有无爆裂现象。

8.3.23 耐高低温后接头耐压保持性

8.3.23.1 将气压制动塑料软管总成试样一端连接到压力系统上,充满符合GB/T1690-2010表A.3规定的IRM 903标准油, 排出所有空气后封堵另一端。

8.3.23.2 将试样放置在93℃±2℃的高温箱中保持24h~25h后, 在该温度下以20MPa/min±4MPa/min的速度施加压力至3.00MPa+0.07MPa, 保持5min±1min。

8.3.23.3 将试样卸压后在室温下放置1.0h~1.5h。

8.3.23.4 将试样放置在-40℃±2℃的低温箱中保持24h~25h后, 在该温度下以20MPa/min±4MPa/min的速度施加压力至3.00MPa±0.07MPa, 保持5min±1min。

8.3.23.5 试验后,检查试样接头有无脱落、泄漏现象,以及管体有无爆裂情况。

8.3.24 接头重复使用密封性

对接头可重复拆卸的气压制动塑料软管总成,将试样一端连接到压力系统上,另一端接头反复拆装3次, 第4次重新安装接头后封堵。以20MPa/min±4MPa/min的速度对试样施加压力至0.80MPa ±0.07MPa, 测试泄漏量并检查试样有无爆裂现象。

8.3.25 接头耐腐蚀性

按5.3.12进行试验。

9 标识

9.1 制动软管

9.1.1 标识条带

标识条带应位于制动软管的外表面上且平行于制动软管的纵向轴线,其宽度应不小于1.6mm且清晰可见。标识条带上应标有9.1.3规定的标识内容,其标识要求应符合9.1.2的规定。使用石油基制动液的液压制动软管应用绿色标识条带。

9.1.2 标识要求

每根制动软管的标识,从一个标识的尾端到另一个标识的首端的间隔应小于152mm,以印刷体英文字母或数字表示标识内容,字体高度应大于3.2mm。

9.1.3 标识内容

标识内容如下:

a) 标准编号“GB 16897”

b) 制造日期。

c) 制造商或其简称。

d) 公称尺寸,橡胶制动软管及液压塑料制动软管,用公称内径加毫米单位符号表示;气压制动塑料软管及真空制动塑料软管,用直径符号“ф”后跟“软管公称外径×壁厚”表示。

示例1:公称内径为3.2mm的液压制动软管,表示为“3.2mm”。

示例2:公称外径为12mm、壁厚为1.5mm的塑料制动软管,表示为“ф12×1.5”。

e) 软管类型,标准膨胀液压制动软管用“HR”表示,低膨胀液压制动软管用“HL”表示;气压制动软管用“A”表示;厚壁真空制动软管用“VH”表示,薄壁真空制动软管用“VL”表示。

9.2 制动软管接头

除用压皱、冷挤、热粘结、压配工艺使接头相对于制动软管有装配变形的制动软管总成外,制动软管接头中至少应有一个接头上有以腐蚀、压纹或粘贴方法表示的标识。该标识以印刷体英文字母或数字表示,字高应不小于1.6mm,标识内容为制造商简称或可追溯的制造商标识。

9.3 制动软管总成

9.3.1 用压皱、冷挤、热粘结、压配工艺安装接头的制动软管总成,应按9.3.2或9.3.3的规定进行标识。

9.3.2 按总成装配厂商推荐的位置,在制动软管总成上加一环带标识。环带标识应沿制动软管总成纵向轴线在两端接头之间自由移动。环带标识应用腐蚀、压纹或粘贴的方法,以字高不小于3.2mm的印刷体英文字母或数字表示,标识内容如下:

a) 标准编号“GB16897”;

b) 制造日期;

c) 制造商或其简称。

9.3.3 用压皱、冷挤、热粘结、压配工艺安装接头的制动软管总成,至少应在制动软管总成一端的接头上有标识,标识应用腐蚀、压纹或粘贴的方法,以字高不小于1.6mm的印刷体字母或数字标示制动软管总成制造商简称或可追溯的制造商标识。

10 实施日期

对于新申请车辆型式批准的车型,自标准实施之日起开始执行。

对于已获得车辆型式批准的车型,自标准实施之日起第7个月开始执行。

参考文献

[1] FMVSS 106—2018 制动软管

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告