电动汽车专用变速箱控制策略设计

一、前言

第一辆汽车诞生于1886年,但是当时的汽车并没有装变速器,一直到1902年,法国人制造出了第一辆带有变速器的汽车。由于汽车广泛采用活塞内燃机,该内燃机转矩转速范围变化小,但复杂的路况条件要求汽车驱动力和速度能在较大范围内变化,因此汽车上加入了变速器。而随着汽车工业的不断发展,特别是电动汽车的不断发展,人们对电动汽车的性能要求越来越高。为了满足电动汽车经济性、动力性和舒适性的更高需求,同时降低电驱动系统成本,多挡变速器在纯电动汽车上的应用已逐渐成为大家关注热点。

对于纯电动汽车,变速器能扩宽动力系统的输出扭矩范围,提高汽车的动力性,进而降低电机的成本;变速器能够使得电机工作在高效率工作区间的几率更大,进而提升电动汽车的经济性;在起步时,通过调整低挡位速比,能够减少电机的输出扭矩,降低电机的启动电流。

二、自动变速箱主流分类及介绍

传统内燃机汽车的自动变速器主要有4种,分别是:1.液力自动变速器(AT)、2.电控机械式变速器(AMT)、3.无级变速器(CVT)和4.双离合器自动变速器(DCT),

1.液力自动变速器AT(如上图)

液力自动变速器AT是目前全球使用最多,也是占市场份额最大的一种变速器。它的传动比是通过汽车行驶速度和加速踏板踏入量之间的关系决定的,并且能利用油压控制机构进行自动控制。AT对外部载荷的变化能够进行自动调节和自动适应,所以采用AT的车辆起步过程非常平稳,加速均匀;且AT具有减振作用,能大大降低传动系的动载和扭振,延长传动系统的使用寿命,大大提高了乘坐舒适性、行驶安全性。

2.电控机械式自动变速器AMT(如上图)

电控机械式自动变速器AMT在手动齿轮变速器的基础上,加装一个微电脑控制装置,这个微电脑控制装置使离合器与油门配合控制并使选档换挡的控制过程自动化。相对于AT节省了制造费用,并相对于MT提高了传动效率。AMT与AT相比,既有自动换挡、变速的优点,又有MT的传动效率高、制造成本低、整体结构简单、制造装配容易的优点; AMT装有PLC电路控制系统,在行驶状态改变时,可以自动选择最佳的传动比以适应其变化的行驶状态,从而提高汽车的动力性能。AMT的主要缺点是其具有动力中断现象(指变速器在换挡时有一个离合器从分离到离合器结合的过程,离合器分离期间变速器经历松挡、选档、挂档,在整个换挡过程中内燃机发动机同时也在输出功率,但并不能传递到输出轴,因此换挡期间的油耗就白白浪费了,换挡时间越长这个油耗和车辆的速度降低就越大)。

3.机械无级变速器CVT(如上图)

机械无级变速器CVT省去了复杂而笨重的齿轮组合变速传动装置,如上图,它只用两组带轮进行变速传动。通过改变驱动轮与从动轮带接触的半径来进行变速。由于CVT可以实现无级变速,因此它可以使传动比与发动机的工况做最优的匹配,可以提高整车的燃油经济性和动力性,提高驾驶员操作的舒适度和乘客乘坐的舒适度。但是CVT也有其缺点,CVT的传动带容易磨损,并且不能承受较大载荷,传动带能够传递的扭矩也很有限,一般用于小排量车型。

4.双离合器式自动变速器DCT(如上图)

双离合器式自动变速器DCT相当于采用了两套变速器和两个离合器,当一个变速器处于工作状态时另一变速器空转,通过两个离合器之间的切换来实现两变速器交替进入工作状态,因此可在动力切断时间很短的情况下迅速完成换挡,换挡时间极短,一般不会超过0.2s。由于DCT换挡时间极短,基本上因此DCT并无一般自动变速器需要切断动力才能换挡的问题。双离合器换挡实现了无动力中断过渡,使汽车换挡舒适度提高,转矩传递连续;无液力变矩器,其效率也比液力自动变速器AT高;DCT自动换挡由其自带的电子系统进行控制快速换挡,因此DCT的加速性能较好。但DCT也有其不足之处:由于两个离合器交替工作时间极短,因此需要非常精确的控制,这对DCT的控制系统提出了很高的要求,DCT的控制系统往往很复杂。

综合以上说明,其中AT和CVT由于传递效率较低,不适用于纯电动汽车。除此之外,电动汽车变速器在控制上还要考虑电动汽车变速器所特有的问题,例如制动能量回收、坡道起步等问题。综上所述,电动汽车变速器的机械结构和控制方法要有所创新,而不是直接套用传统变速器的机械结构和控制方法。

三、现阶段电动汽车变速箱最优解-2挡变速箱

现代电动汽车中使用的变速器大部分采用固定速比的一档变速器,这种变速器的好处是结构简单、制造成本低,可以增加电动汽车的驱动扭矩,但变速不够灵活。电动汽车在起步和爬坡时通过这种1挡固定速比可以降低对电机峰值转矩的要求,但是电动车在平路上高速行驶时,电机运行在恒功率区必须提供更高的运行速度,才能满足车辆的最高车速的设计要求。

因此采用固定减速比的一档减速器虽然降低了对电机峰值转矩的要求,但提高了对电机最高转速的要求。同时,采用固定速比的一档变速器电机利用效率较低,浪费了大量的燃料,燃料经济性不高,降低了电动汽车的续航里程。同时为了满足汽车在平直路上高速行驶时的最高车速,变速器速比的选择不能过大,因为电机的峰值转速很难提升。牵引电机为了保证电动汽车高速行驶,必须长期处于高转矩、大电流的工作状态下,使得电机利用率大大降低,浪费了大量的电池能量,从而缩短了电动汽车的续航里程。

通过增加变速器的档位,使得电动车在起步和爬坡时拥有一个较高减速比的起步档,降低电动车起步和爬坡时对电机转矩的要求,而在电动汽车在直路上高速行驶时,又可以换到一个减速比较低的高速档位,降低电动汽车对电动机转速的要求,从而能更好地利用电机的能量,提高电动汽车的燃油经济性,从而增加电动车的续航里程。

理论上讲,电动汽车可以匹配2-4挡的变速器,之所以现在还是单级减速器占主流,除了技术的原因,更多的是没有相关的需求。但为了更好的提升整车的经济性、动力性,也为了降低对驱动电机的需求。与固定挡变速器相比,2挡变速器会更加灵活,更适用于电动汽车,是以后电动汽车变速器发展的趋势。

四、 2挡变速箱控制策略

根据其控制参数数量不同,自动变速器的换档规律具体可以分为:单参数、双参数和三参数换档规律。其中,应用范围最广的是双参数换档规律。

1.单参数换挡规律

单参数换挡规律一般选用能综合反映车辆状况的行驶车速,作为换挡的控制参数,其特点是,加速踏板开度从零到最大之间变化,在电动汽车行驶的过程中,当车速达到升挡车速时,变速器升入高挡,反之,当车速降到降挡车速时,变速器降挡,车辆只有当达到规定的车速时,变速器才能进行换挡操作,也即是每个挡的车速范围固定不变。一般情况下,升挡车速设定为电机在相应加速踏板开度下的最大车速,从而保证车辆的动力性。单参数换挡控制系统的特点是结构简单,但单参数的换挡规律难以做到兼顾车辆动力性和经济型的要求。

2.两参数换挡规律

两参数换挡规律是目前比较成熟的换挡规律,一般选用加速踏板开度和车速作为控制参数,通过换挡延迟得到降挡曲线。两参数换挡规律可以分为等延迟型、发散型、收敛型和组合型。

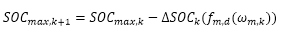

a)等延迟型换挡

等延迟型换挡规律是指升挡线和降挡线之间各处延迟相等,采用固定值降挡,等延迟型换挡规律如下图所示。

b)发散型换挡

发散型换挡规律是在汽车加速踏板开度较小时,换挡延迟小,而在加速踏板开度增大时,换挡延迟同样增大,跟随于加速踏板开度的变化,其换挡规律呈现发散的形状分布。在加速踏板开度比较小的时候,换挡延迟比较小,有利于挂入高挡,车辆的经济性比较好;而在加速踏板开度较大时,换挡延迟同样较大,此时有利于减少换挡的次数,提高了车辆的舒适性。此种换挡规律适用于行驶阻力变化不大而且经常工作于小加速踏板开度下的轻型汽车,发散型换挡规律如下图所示。

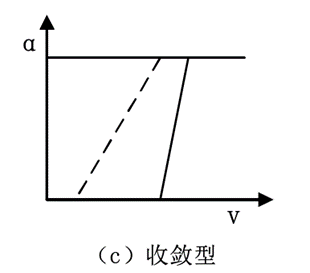

c)收敛型换挡

收敛型换挡规律是指换挡延迟随加速踏板开度的增加而减小,它是一种减延迟型换挡规律。在加速踏板开度较小的时候,换挡延迟变大,有利于挂入抵挡,减少了换挡的次数,提高了车辆的舒适性,而且车辆经济性较好。而在大加速踏板开度的时候,换挡延迟变小,有利于挂入高挡,车辆的动力性比较好,能充分利用电机的功率,收敛型换挡规律如下图所示。

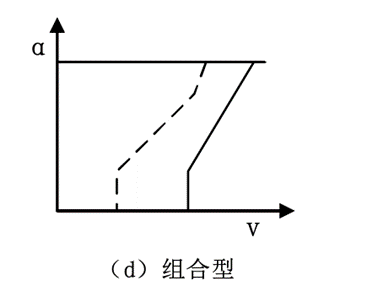

d)组合型换挡

组合型换挡规律是指由两种或者两种以上的换挡规律组合而成的换挡规律,在不同的加速踏板开度下有不同的换挡规律。经过组合得到的换挡规律,可以根据需求来协调汽车的动力性和经济性,组合型换挡规律如下图所示。

相比于单参数换挡规律,对两参数换挡规律来说,当加速踏板开度较小时,可以采用低速换挡,此时产生的噪声会相对较小。两参数换挡规律增加了驾驶员干预换挡的因素,驾驶员通过控制加速踏板开度,可提前实现升挡或者降挡,以此来反映驾驶员的意图,目前两挡纯电动汽车普遍采用这种换挡规律。

3.多参数换挡规律

多参数换挡规律考虑了汽车行驶过程中的动态特性对整车的影响,考虑的换挡因素更多,是以加速踏板开度、加速踏板开度变化率、车速以及加速度等为控制参数的换挡策略。其对换挡点的控制比稳态时的两参数对换挡点的控制更为精确,但是由于多参数换挡规律需要获得大量的动态工况下的试验数据,而且增加了换挡控制的难度,所以目前多参数换挡规律还没有在实际中得到广泛的应用。

相比于单参数换挡规律,对两参数换挡规律来说,当加速踏板开度较小时,可以采用低速换挡,此时产生的噪声会相对较小。两参数换挡规律增加了驾驶员干预换挡的因素,驾驶员通过控制加速踏板开度,可提前实现升挡或者降挡,以此来反映驾驶员的意图,目前两挡纯电动汽车普遍采用这种换挡规律。

3.多参数换挡规律

多参数换挡规律考虑了汽车行驶过程中的动态特性对整车的影响,考虑的换挡因素更多,是以加速踏板开度、加速踏板开度变化率、车速以及加速度等为控制参数的换挡策略。其对换挡点的控制比稳态时的两参数对换挡点的控制更为精确,但是由于多参数换挡规律需要获得大量的动态工况下的试验数据,而且增加了换挡控制的难度,所以目前多参数换挡规律还没有在实际中得到广泛的应用。

五、 一种基于全局最优的2挡变速箱控制策略

制定两挡变速器换挡规律时,还可以根据所选用的优化目标的不同来进行换挡策略划分,具体分为最佳动力性换挡和最佳经济性换挡。优化目标指车辆所设置的换档规律预期达到的性能,或以动力性为目标,或以经济性为目标。前者称为最佳动力性换档规律,后者称为最佳经济性换档规律。

1.最佳动力性换档规律

应用于内燃机车辆的最佳动力性换档规律目的是换档点在发动机的功率发挥最大的区域进行换档。当最佳动力性换档规律应用于纯电动车辆时,则是要求换档点处于驱动电机输出功率最大的转速区域,使车辆获得更好的加速性能和爬坡性能。在以动力性为目标时,不可避免的会忽略车辆的经济性,所以在选择换档规律时仍要以整车的设计目标为准则。

2.最佳经济性换档规律

应用于内燃机车辆的最佳经济性换档规律目的在于降低整车的燃料消耗量。纯电动汽车由动力电池组驱动,则是要求电池容量一定的情况下使续航里程尽可能延长,当换档点处于驱动电机运行的高效率区间时,电池能量的消耗则会趋于平稳,实现以经济性为目标的换档规律。纯电动汽车的续航里程普遍不及内燃机车辆,所以应首先考虑选择最佳经济性换档规律。

3.基于动态规划的经济性换挡规律

在控制理论、数学、计算机编程技术、航空航天工程、经济学和生物信息学中,动态规划(dynamic programming)是一种解决复杂问题的方法。它将一个复杂的问题分解成为一系列更简单的子问题,解决每一个子问题一次并将解决方案存储下来。当下一次这个子问题发生时,就不需要重新去计算它的解决方案,而是简单的查找先前存储的解决方案,从而通过采用更多的存储空间换来计算时间极大的减少。

动态规划算法经常应用在全局最优化。它检查先前解决的子问题,并将子问题的解决方案结合起来,为给定的问题提供全局的最佳方案。与之相比,贪心算法将解决方案作为步骤序列,并在每一步选取局部最优。使用贪心算法不能够保证全局最优,但计算速度往往更快。

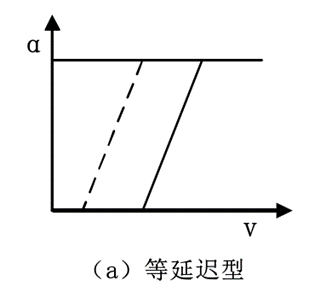

对于电动汽车而言,由于其电池和电机的非线性特性,很难通过两参数的经济性换挡规律得到全局最优的换挡规律。本文通过动态规划算法,以总的能量消耗为目标,在特定的循环工况下得到全局最优的经济性换挡规律。

1)阶段

对整个循环工况按照时间进行划分阶段,以便按照阶段的次序求解优化问题。阶段变量为

编辑推荐

最新资讯

-

imc/GRAS/AP首次联袂亮相ATE India 盛会

2025-04-11 13:49

-

GB/T 31486-2024 与 GB/T 31484-2015 修改

2025-04-11 13:48

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

广告

广告