基于整车工况的动力总成系统效率优化设计方法

一、背景

近年来我国对新能源汽车补贴的额度在逐年降低,预计在2022年底完全退出。而动力总成作为新能源电动汽车的动力来源,其性能好坏直接影响整车的品质,在设计时既要满足越来越严格的性能、效率等要求,同时又面临成本压力,因此动力总成设计将面临更大的挑战。以往进行动力总成的设计,通常都是减速器厂家和电机厂家在基于满足整车动力性能要求基础上进行匹配集成设计,并不会对具体的整车工况进行效率匹配设计。这就导致了电机厂商对于电机的设计脱离了整车工况,只是一味追求单电机的最高效率,而这样设计出来的电机的高效区间并不一定适合整车工况要求,不仅会导致整车续航性能的损失和成本的提高,而且可能会造成动力总成的成本上升。针对目前的这种情况,本文提出了一种由整车参数和工况要求,计算得到每个工况点下电机对应的输出特性,进而分析出整车工况的能耗分布,根据能耗分布针对电机高效区间进行正向设计,使电机的高效区间与NEDC工况能耗集中区域高度重合。从而,使整个动力总成在满足整车动力性能要求和平均效率基本不变的情况下,达到动力总成效率的最优设计。

二、案例分析

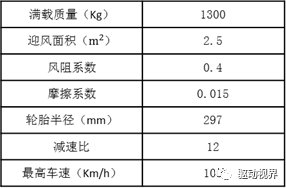

现以某一款车型为例通过NEDC和CLTC工况来对电机进行针对性的优化设计,整车主要参数如表1所示。

表1 整车参数表

2.1 能耗分析方法

如何通过整车工况求得各工况点的电机运动特性和能耗是该方法的核心,整车系统的能量传输模型如图1所示:

图1能量传输模型

通过整车平衡方程和整车工况,求得对应的每个工况点所需的轮边扭矩[X]、轮边转速[X],再通过图1的能量传输模型可求得对应点的电机运动特性和能耗。

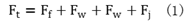

汽车的行驶过程中轮边平衡方程通过机车理论可知如式(1)(2)所示。

2.2 能耗分布

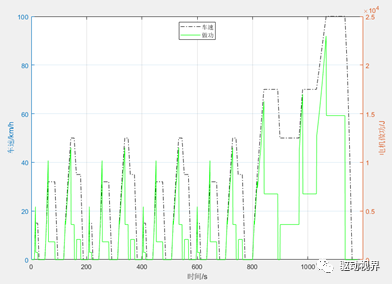

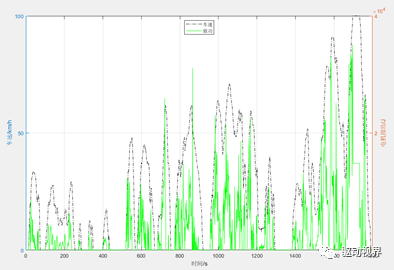

根据能耗分析方法,结合整车参数要求和设定工况,通过Matlab仿真分析,得出了整车在NEDC和CLTC工况下的做功分布如图2、3所示。

图2 NEDC工况做功分布

图3 CLTC工况做功分布

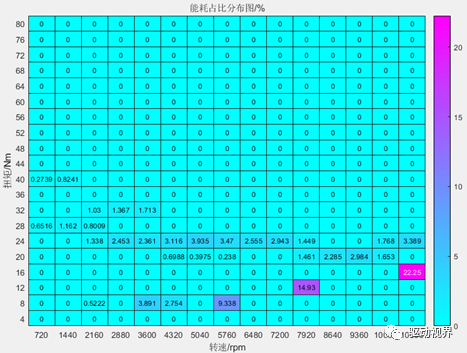

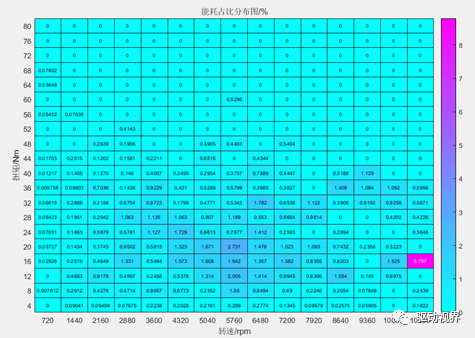

根据能耗分析方法,结合整车参数要求和设定工况,通过Matlab仿真分析,得出了整车在NEDC和CLTC工况下的能耗分布如图4、5所示。

图4 NEDC工况能耗占比分布图

从图4中可以看出:

(1)有3个高能耗点(能耗占比>5%)对应的能耗之和占整个NEDC工况的46.5%,如图4所示,结合图2,可知这3个点为匀速点,所对应点的扭矩值都较小。

(2)在全NEDC工况转速范围内,工况点都集中在4~40Nm之间;

(3)电机的高效区间应分布在MAP图的中高速低扭区。

图5 CLTC工况能耗占比分布图

从图5中可以看出:

(1)有1个高能耗点(能耗占比>5%)对应的能耗之和占整个CLTC工况的8.8%,结合图5,可知这个点为速点,所对应点的扭矩值都较小。

(2)在全CLTC工况转速范围内,95%以上的工况点都集中在0~44Nm之间;

(3)电机的高效区间应分布在MAP图的中高速低扭区。

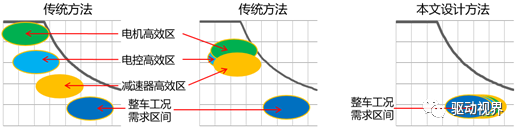

2.3 动力总成高效区间匹配特点

根据理论要求,本文最终目的需达到如下图6所示效果,根据整车工况需求,调整电机,电控,减速器高效区间与整车工况需求区间高度重合,但实际设计中电控和减速器的高效区间平移很困难,电机高效区间平移从设计角度是可以进行调整,接下来我们主要讨论电机高效区间的系统匹配。

图6

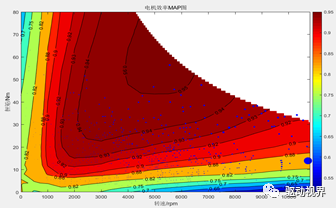

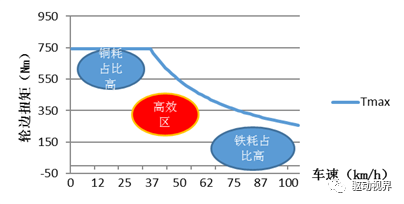

2.4 电机高效区间分布特点

从常规电机的效率MAP图中可以看出,电机效率会有一个集中的高效区间,而这个高效点的中心一般是电机的额定点。以这个高效区间为中心往四周,效率呈现下降。通过对铜耗、铁耗分析,如图7所示:在高扭矩区,铜耗占主要部分,且扭矩越大,铜耗占比越大;在高速区,铁耗占主要部分,且速度越高铁耗占比越大。

图7 电机损耗分布趋势图

2.5 电机高效区间平移的设计方法

从以上的分析中可以得出,在满足整车动力性要求的基础上,要使得电机的高效区间平移,实际上就是通过改变电机的绕组、磁路参数来调整铜耗和铁耗的占比。

如果需要高效区间在低速高扭段,即需要将铜耗设计的较低,根据铜耗理论计算公式I2R可知需要更低的绕组电阻值,或者提高转子磁场来减小绕组电流,具体方法如下:

(1)采用集中绕组设计,缩短电机绕组端部长度,电机绕组电阻R更小;

(2)采用扁线绕组方案,或者其他提高槽满率的工艺,使得绕组铜截面积更大,电机绕组电阻R更小;

(3)采用更大的定子槽设计,能够放置更多的导体数,电机定子绕组电阻R更小;

(4)对于永磁电机适当提高永磁体牌号,或者增加极弧系数,都可以使转子磁场增加,定子绕组需要的电流I减小。

如果需要高效区间在高速低扭段,即需要将铁耗设计的较低,根据铁耗理论计算公式[X]可知需要更低的损耗系数、磁密和频率,具体方法如下:

(1)采用扁线绕组方案,或者其他提高槽满率的工艺,使得相同绕组铜截面积需要的定子槽更小,定子磁密B可以减小;

(2)对于永磁电机适当降低永磁体牌号,或者减小极弧系数,都可以使转子磁场降低,转子磁密B更小;

(3)采用更低极对数的极槽配合,使得频率f更小;

(4)采用更薄的冲片或者损耗系数更小的冲片牌号,使得K更小。

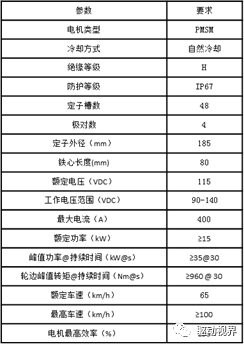

2.6 基于整车NEDC工况效率最优的电机电磁方案优化设计

根据前面的整车要求,结合电机效率高效区间的分布及平移方法,我们提出了两种电机设计方案,电机参数要求如表2所示:

表2 电机参数表

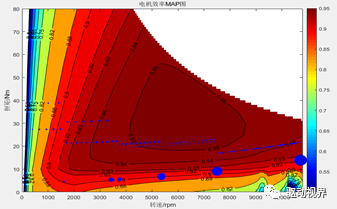

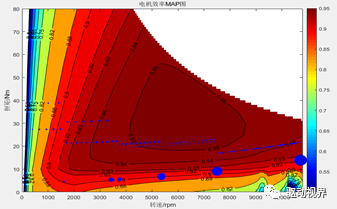

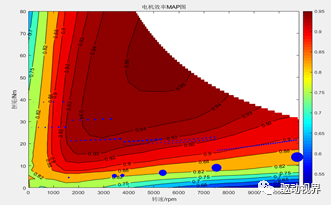

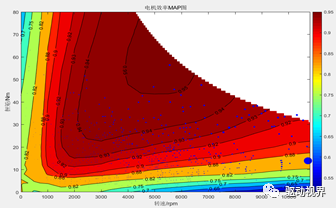

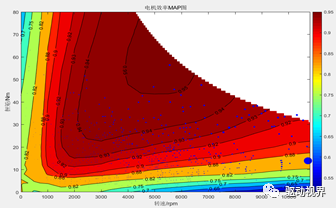

通过仿真分析得到两个方案的电机效率MAP图分别如图8、9、10、11所示:

NEDC工况:

图8方案一电机效率MAP图分布图

图9方案二电机效率MAP图分布

图10方案一电机效率MAP图分布图(CLTC工况)

图11方案二电机效率MAP图分布

根据能耗分析方法,我们计算出NEDC工况下方案一和方案二电机的平均效率分别如表3所示:

表3

通过对比分析NEDC、CLTC工况各点能耗在MAP中的投影,如图8、9、10、11(蓝色点所示,点越大越密代表能耗占比越高),可知方案一的高效区间与NEDC、CLTC工况能耗分部区吻合的较好,因此在NEDC、CLTC工况下电机的平均效率更高,这说明了由整车参数和设定工况推导出电机高效区间的分布的方法是准确的,为基于设定工况效率优化匹配的动力总成设计提供了依据和方法。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告